废渣减量化技术在电脱盐污水处理装置的应用

(兰州石化公司炼油厂常减压联合车间 甘肃 兰州 730060)

前言

2012年,随着兰州石化公司5.0wt/a及5.5wt/a常减压蒸馏装置加工原油性质的劣质化日益严重,含有大量既不溶于水,也不溶于油的黑渣,严重影响了电脱盐罐稳定运行。为了解决污水排放的问题,2013年兰州石化公司将原环烷酸装置改造成电脱盐乳化废水处理装置,处理来自常减压装置的电脱盐污水。该装置通过在污水中加注清油剂实现了油、水、渣的分离,达到了污水合格排放的目的。但对分离出的废渣还需要用罐车拉运至公司阴洼沟渣场进行填埋处置。随着两套常减压装置加工的原油含渣量逐年增大(见表1),废渣处理矛盾日益突出,炼油厂想办法采取了一些减量化的措施,如将废渣拉运至延迟焦化等装置进行处置,但由于废渣含水,对接收废渣处置的装置生产也带来了一定的影响,废渣填埋量仍然居高不下。随着国家对危险废物环境管理要求的提升,固废减量化成为全公司面临的艰巨任务和难题,需要加大环保攻关力度,优化工艺管控,从源头上减少固废产生,切实把固废减下来。

表1 废渣统计表

一、废渣减量化措施

(一)已采取措施

由于兰州石化公司两套常减压装置电脱盐污水颜色发黑、油含量高。在水、渣、油分离后,废渣内含有一定的污油。因此,公司、炼厂先后采取了各种措施进行针对性的控制,利用延迟焦化装置焦炭塔进行裂解-缩合反应,消化一部分废渣。但近年来,由于废渣含水,造成接收装置废渣处置不稳定,接收量偏小。

(二)废渣干化工艺处理

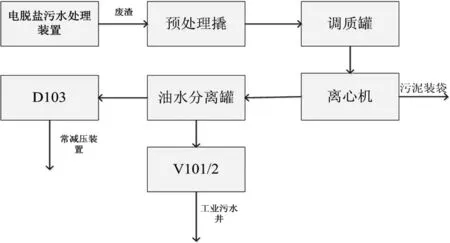

2019年10月分,引进惠博普废渣处理装置,处理量为2~3t/h。工艺流程描述:将电脱盐污水装置生产出的废渣间歇式输送至废渣处理装置的预处理橇,预处理橇内设有缓冲搅拌罐,将加重剂加入后在此处与废渣充分混合输送至调质罐,废渣在调质罐升温加破乳剂搅拌混合后,再由泵送至离心分离橇。经过离心机后的油水混合物进入油水分离装置。废渣进入离心橇后在离心力作用下,形成含水很低的含油污泥排出装袋收集,液相混合物进入油水分离装置。分离的油进入电脱盐污水装置D103污油罐;分离出污水进入电脱盐污水装置V101/2污水罐后再进入工业污水系统。从而完成油、水、泥的彻底分离。工艺流程示意图如下:

废渣减量化工艺流程示意图

二、取得效果

(一)惠博普废渣减量化装置运行效果

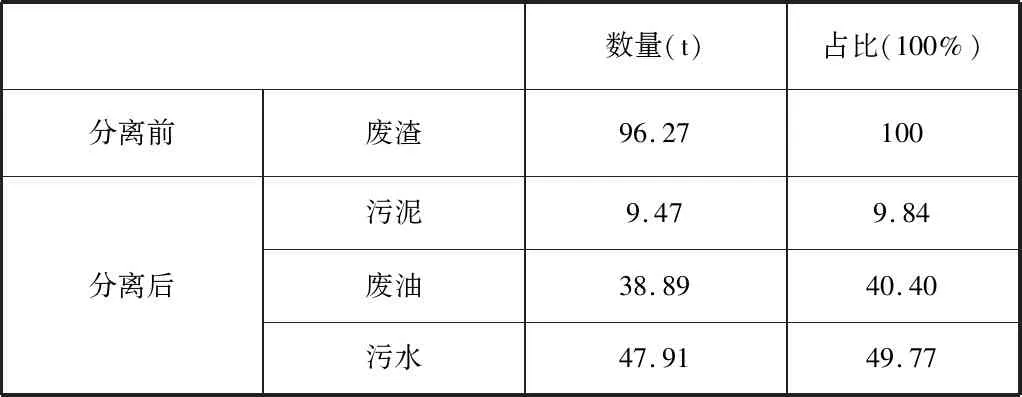

惠博普废渣减量化装置自2019年10月16日开工至2020年2月21日,运行效果良好,2019年11月7日至8日对废渣减量化装置进行了物料标定,物料平衡表如下:

表2 废渣分离前后物流衡算

实测废渣原料密度为0.9t/m3,干化后废油密度为0.8456t/m3。电脱盐污水装置产生的废渣通过华油惠博普环保科技有限公司的废渣处理装置减量处理后,废渣减量达91.16%,达到了废渣减量90%以上的标准要求。废渣干化后污泥含水率为27.4%,达到水含量≯50%的要求。废渣干化后废水水质主要指标详见表3。

表3 干化处理废水分析数据汇总表 单位:mg/L

石油类含量≤500mg/L的分析合格率为33.33%。11月7日和8日污水部分数据超标是原油性质劣质化所致,且污水正常生产时是送至电脱盐污水处理装置V101/2罐内做处理,并未影响环烷酸工业污水出装置水质。

标定期间,废渣分离后的废油全部进常减压装置回炼,常减压及电脱盐装置生产正常。从2019年10月16日华油惠博普的废渣处理装置开工至2020年2月21日。据统计处理废渣共4541.193t,占全部废渣的24%左右,产生干渣448.66t,废渣减量达90.12%,回收污油700.71吨。

(二)取得的环保及经济效益

装置采用华油惠博普环保科技有限公司技术服务项目达到了废渣减量化90%以上的目标,大大降低了废渣填埋量,减少了对土壤的污染。且废油回收率达15%以上全部加以回炼,废水基本实现达标排放,可以满足炼厂废渣处理以及其他生产需求。

经济效益计算:

按废渣处理取费480元/t,废渣填埋费185元/t,污油单价3300元/t,处理废渣4541.193t,产生干渣448.66t,回收污油700.71t。计算:

(1)未进行废渣减量化处理产生的费用:4541.193×185元/吨=84.01万元

(2)进行废渣减量化处理产生的费用:

处理废渣取费:4541.193×480=217.98万元

废渣填埋费用:448.66×185=8.3万元

共发生费用:217.98+8.3=226.28万元

回收污油产生的效益:700.71×3300=231.23万元

废渣减量化取得的效益:231.23—226.28=4.95万元