聚苯硫醚聚合搅拌釜结构优化及流场分析

许雯婧,王 璐,甄卫军,赵 玲,2

1.新疆大学化工学院 石油天然气精细化工教育部重点实验室,新疆 乌鲁木齐 830046;2.华东理工大学 化学工程联合国家重点实验室,上海 200237

聚苯硫醚(PPS)作为综合性能优异的特种工程塑料,主要应用于航天航空、电子电气、汽车、化工设备、环保等领域。以N-甲基吡咯烷酮为溶剂,对氯二苯、硫化钠或硫氢化钠为原料的硫酸钠法是国内外制备聚苯硫醚的主要工业生产方法。目前工业级聚苯硫醚反应器均采用搅拌釜,一般为逐渐升温间歇操作,涉及反应物溶解、逐步缩合和产物沉淀等过程,反应前期由于小分子缩合反应热效应大,移热要求高;随着聚合反应的进行,体系黏度和固含率升高,要求生成的聚合物颗粒能够均匀悬浮分散;整个过程相态变化为固态-液态-固液共存,温度和黏度变化为先升高再降低,需要搅拌釜中的流场能够适应体系的动态变化。PPS 聚合工艺和聚合机理研究较多,其反应器大都是专利技术,MITCHELL[1]在单层桨结构的搅拌釜中提出了汽液平衡技术以控制聚合进度和颗粒大小;刘洪[2]采用了直叶桨、上提式斜叶桨与锚框式桨叶的组合,并通过内外盘管换热,使温度分布和固体悬浮更加均匀;潘菲等[3]采用分离式热管结构实现快速换热;王丽等[4]采用螺旋叶片,增加推进螺杆和提升螺带,防止PPS 粘连;陈培龙等[5]主要对搅拌釜进出料口作了一些特殊设计以便连续操作;张剑宇等[6]在搅拌杆上错落排列六组桨叶,在釜底增加圆形凹槽进行换热。但未见这些PPS 反应器的液固两相流动实验和数值模拟研究的相关报道。

对于高黏物系,层流混合常是主要形式,通过重复取向、拉伸和折叠,从而获得各组分的均匀分布。许多学者采用计算流体动力学(CFD)研究了单相体系的搅拌流场,YAVUZ 等[7]采用单层斜叶桨考察了层流模型中不同转速下的流体流动,用示踪剂表现出流体在桨叶端的分离、缓慢混合的特点,随转速增大,示踪剂在桨叶上、下区域的分层逐渐消失;李晶等[8]考察了装有直叶圆盘涡轮桨、非对称抛物线圆盘涡轮桨和四斜叶桨的搅拌釜中物系黏度与速度矢量和搅拌功率的关系,高黏度流体在斜叶桨端能够获得高剪切速率以达到均匀混合,黏度增加时斜叶桨功耗增大,而直叶圆盘涡轮功耗减小;刘方等[9]采用双层开启式涡轮桨和锚框式桨叶组合形式进行了聚酯反应器数值研究,黏度较小时流体间摩擦力较小,速度梯度大,黏度增大后流体速度分布更为均匀。对于固液两相搅拌,PUKKELLA等[10]考察了双层斜叶桨无挡板和有挡板的流场,在不增加搅拌功率的情况下调整挡板位置可以改善搅拌效果;丁杨等[11]发现双层斜叶桨的主体循环优于单层桨,桨叶安放角为45°时混合效果最佳且搅拌功率最小;TRAD 等[12]利用图像技术观测了螺旋桨和直叶涡轮桨组合作用下的固液混合情况,发现需要改变桨叶尺寸才能达到低功耗高循环的要求;金光远等[13]采用Mixture 混合模型考察了双层轴流式叶轮不同安放顺序对固相颗粒的浓度分布影响不同,当上层桨为斜叶桨时达到的临界悬浮转速更小。

本工作首先采用CFD 数值模拟确定了聚苯硫醚聚合釜的优化搅拌桨结构,然后通过冷模实验测定了优选搅拌结构在不同黏度、不同固含量下的固体悬浮状态和搅拌功率,最后针对聚苯硫醚反应进程中黏度、固含量和颗粒尺寸的变化,进行了优选搅拌结构适应性考察。研究结果可以指导聚苯硫醚反应釜的优化设计和优化操作。

1 数值模拟计算和冷模实验

1.1 CFD 模拟计算过程

1.1.1 PPS 搅拌釜物理模型及其网格划分

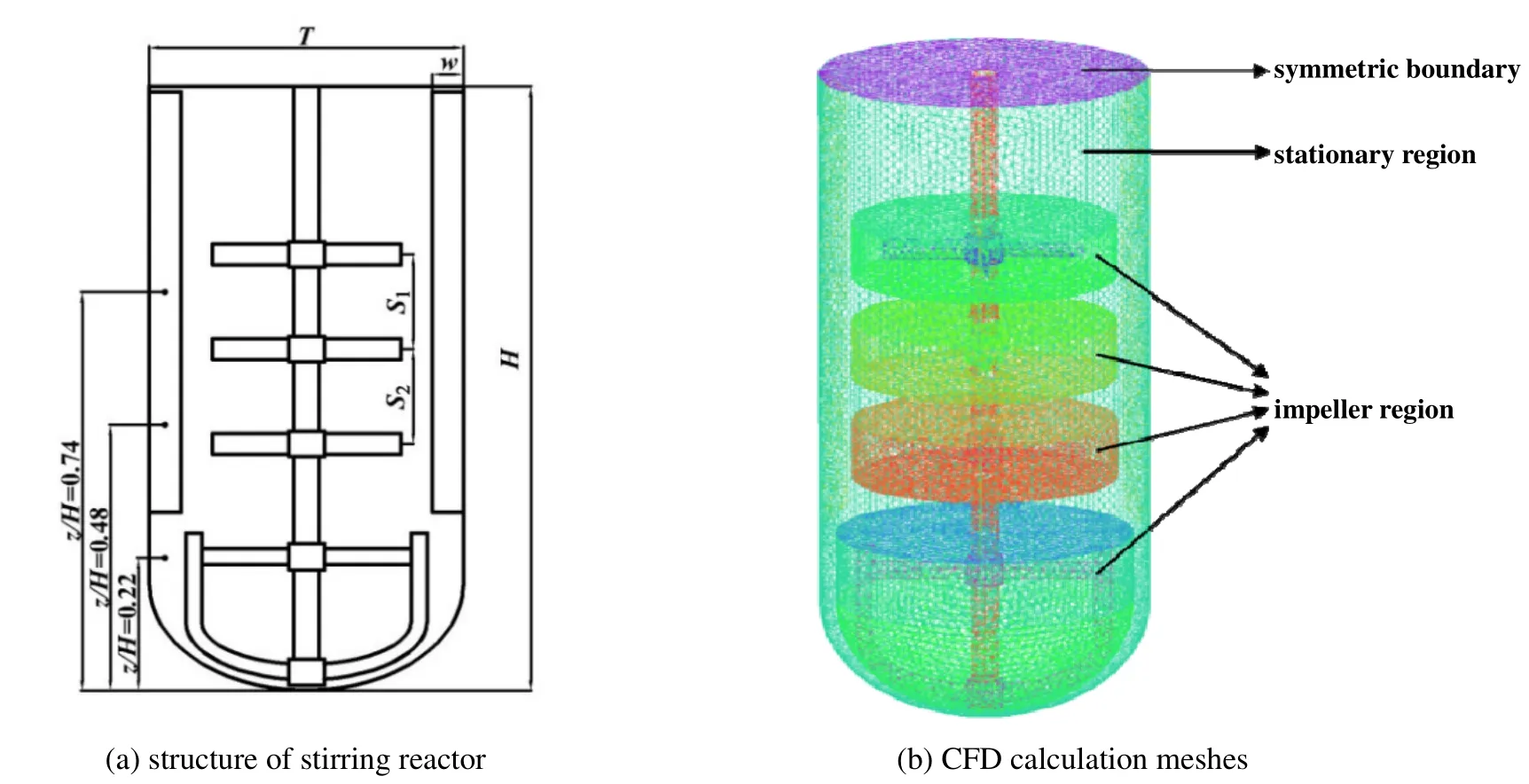

PPS 搅拌釜计算模型根据某工厂的万吨级装置等比例缩小,结构如图1(a)所示,釜直径(T)为300 mm,高径比(H/T)为2,4 块宽为w 的挡板。计算中涉及到的搅拌桨型如图2 所示,包括上提式四折叶涡轮桨(简称PBTU),下压式四折叶涡轮桨(简称PBTD)和锚框式桨叶(Anchor Impeller),折叶桨的安放角(θ)均为45°,桨叶宽度为b1,直径为d1,间距为S1和S2;锚框式桨叶宽度为b2,直径为d2,具体结构参数见表1。利用四面体非结构网格对搅拌釜进行划分,并采用多重参考系法处理旋转组合桨叶与静止壁面的关系,搅拌釜的自由液面定义为对称边界条件,各桨叶与搅拌轴为旋转壁面边界条件,搅拌釜壁面为静止壁面边界条件,动静区域交界面为滑移面类型,如图1(b)所示。设置3 个监测点,在釜内高度(z)分别为0.22H,0.48H 和0.74H 处。

图1 搅拌釜结构及其网格划分示意Fig.1 Schematics of the structure and CFD calculation meshes of stirring reactor

图2 搅拌桨几何结构示意Fig.2 Schematics of structure of the impellers

为了确保计算结果准确度,在桨叶和动静区域交界面处进行网格加密,并进行了网格无关性检验。图3(a)所示为z/H 为0.22 处,不同网格数量下轴向速度沿径向分布;图3(b)为不同网格数量下,扭矩的变化情况。从图中可见,计算域网格数量在103×104后,轴向速度的变化幅度在8%以内,扭矩变化幅度在5%以内。考虑计算精度及效率,本工作选取103×104网格进行数值计算。

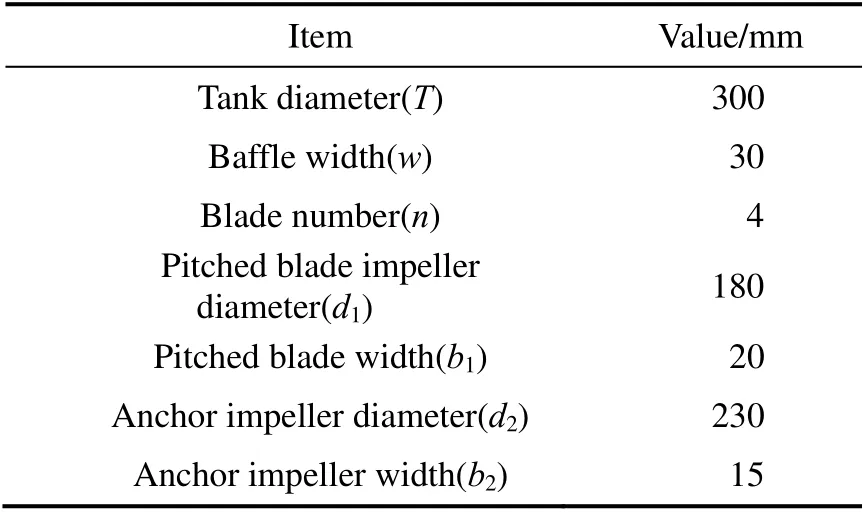

表1 搅拌釜及桨叶结构参数Table 1 Structural parameters of stirring reactor and impellers

图3 网格无关性检验Fig.3 Grid independence test

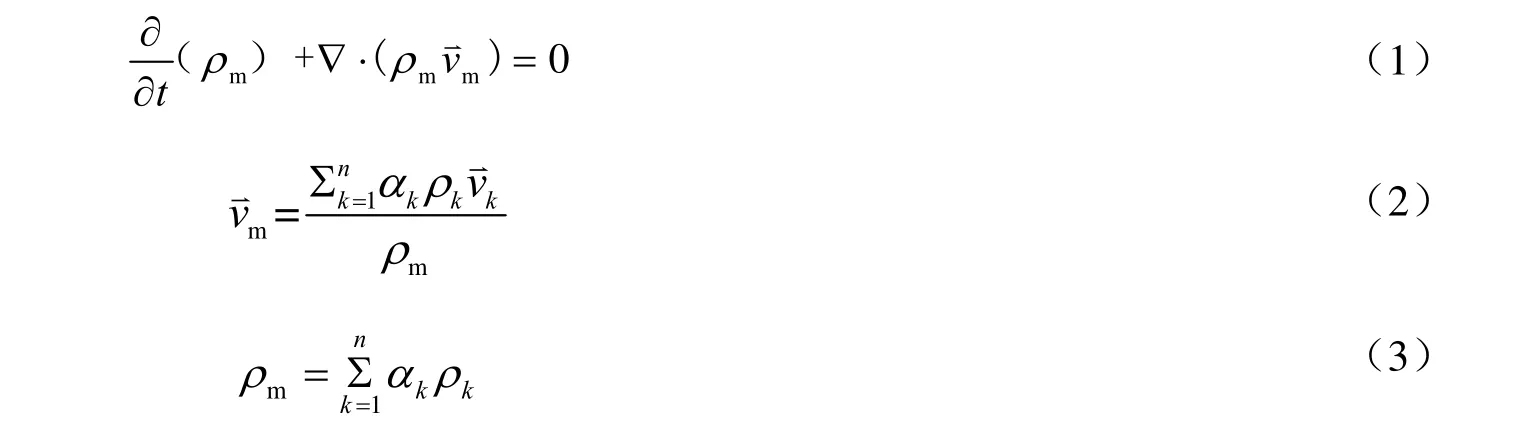

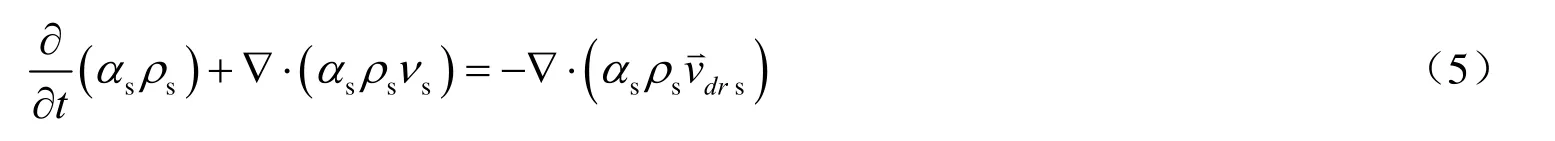

1.1.2 计算方法

式中:ρm为介质平均密度,kg/m3;

固液两相间曳力采用Wen-Yu 模型[14-15],颗粒看作是球体:

式(6)~(9)中,Ksl为固液两相间动量传递系数;αs和αl分别为固相和液相的总体积分数;ds为固相颗粒直径,m;CD为曳力系数;V 为液相体积,m3;μ为液相黏度,Pa·s。

1.2 冷模实验过程

根据计算模型按1:1 比例建立了有机玻璃搅拌釜冷模实验装置,搅拌轴上方连接有扭矩传感器测定功率消耗;分别在z/H 为0.22,0.48 和0.74 处开设了取样孔,当扭矩传感器数值达到平稳后,在这3 个取样口径向位置r/R 为0.8 处取得一定量的固液混合物样品,过滤得到固体颗粒干燥后称重,确定固含率α,这一步骤每组工况重复5 次求得平均值。实验中固体采用的聚合物颗粒大小为0.5 mm,液相介质为麦芽糖浆配制而成的黏度为1 和3 Pa·s 的糖浆水溶液。

2 结果与讨论

2.1 搅拌桨结构优化模拟

多层搅拌体系中桨型和桨叶间距是影响搅拌釜内流场的重要结构参数,采用的搅拌桨组合方案如表2 所示。模拟采用非稳态计算,时间步长为0.001 s,计算过程中监测3 个不同高度水平面上的平均颗粒浓度,当变化范围小于5%且所有变量的收敛残差均小于10-4时,即可判断计算已收敛。PPS 聚合的典型物系参数为背景,即液相密度1 160 kg/m3,液相黏度1 Pa·s,固相密度1 350 kg/m3,颗粒直径0.5 mm,固含量10%;搅拌转速设定为200 r/min。

表2 搅拌桨叶组合形式Table 2 Configuration of impeller combinations

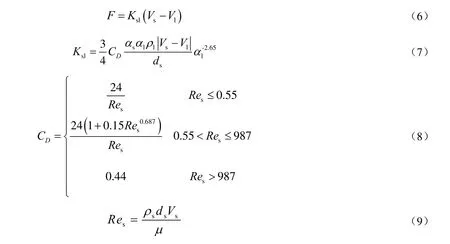

图4 不同组合桨叶作用下的速度矢量图Fig.4 Velocity vector profile of different impeller combinations rotation speed is 200 r/min, volume fraction of the particles is 10% (X-axis)

在径向位置r/R 为0.8 处,不同组合桨作用下的轴向速度分布曲线如图5 所示,由于各组合桨中最下端均为锚框式桨叶,所以在z/H 为0.31 以下高度的流速基本一致。Case A 因存在多个独立循环区域,在z/H 为0.51~0.58 和0.69~0.73 处速度向下,导致固体颗粒悬浮情况略差;桨叶层间距越近,相邻桨叶排出流的相互作用越强,因此Case B,Case C和Case D 3 种桨叶组合中,在z/H 为0.59 处Case C轴向速度最大,在z/H 为0.73 处Case D 的轴向速度最大,而Case B 的轴向速度分布相对平稳。

不同组合桨叶作用下固相浓度分布如图6 所示。

图5 不同组合桨叶作用下的流体轴向速度分布(r/R=0.8)Fig.5 Axial velocity distribution for different cases (r/R=0.8)

图6 不同组合桨作用下的固相浓度分布Fig.6 Solid content profile of different impeller combinations rotation speed is 200 r/min, volume fraction of the particles is 10%

从图6 可以看出Case A 和Case D 的整体循环流动较差,随搅拌的进行z/H 为0.55 以上的固体颗粒浓度较低、变化较小;Case C 由于中层桨与上层桨间距较大,中层桨排出流未能有效携带颗粒进入反应釜上部区域(z/H 大于0.6),至搅拌20 s 时釜底仍有颗粒沉积;相比之下,Case B 能更高效地分散悬浮固体颗粒。因此PBTU 桨型多产生平行流,轴向运动和桨叶间的相互作用较小,较难分散底部沉积固体,较好的搅拌桨型应为三层PBTD 和锚框式桨叶的组合;在调整三层斜叶桨间距时发现,减小某一层间距时,会增大此区域层间流动,但同时减弱了另一层流体之间的相互作用,使固体在向上运动时,会在层间距变大区域突然减速,导致均匀悬浮时间长、功率消耗大,故采用等层间距,即表2 中Case B 为优化的组合搅拌桨结构。

2.2 不同转速下优化组合桨的固体悬浮状况和搅拌功率

利用冷模实验,对采用组合桨Case B 的聚合搅拌釜进行了实验研究,考察了不同黏度、不同固含率下的固体悬浮状况。图7 比较了不同转速下实验和模拟计算所得r/R 为0.8 处相对固含率(α/αs)的轴向分布情况。

图7 固含量轴向分布Fig.7 Normalized solid content axial distribution

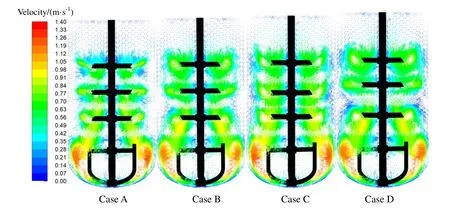

图8 120 r/min 装填量为10%工况下的固含率分布图Fig.8 Solid content profile of 10% at 120 r/min

由图可知,在所研究范围内,整釜中固体颗粒悬浮均较均匀,且模拟计算与实验数据结果基本吻合,最大相对误差为3.1%左右。特别是当转速达到200 r/min 后,模拟计算与实验数据结果吻合程度提高。为说明低搅拌转速对液固体系的影响,图8 给出搅拌转速为120 r/min,装填量为10%工况下的固含率分布随时间变化的云图。与较高转速相比(如图6 所示),低转速情况下,由于颗粒速度较低,固相颗粒在釜内悬浮较慢,至100 s 才可基本获得稳定悬浮状态。

搅拌功率是搅拌釜设计、优化和放大的重要依据,功率准数(NP)一般定义为:

式中:P 为搅拌功率,W;d 为桨叶直径,m;ρ为液体的密度,kg/m3;μ 为液体的黏度,Pa·s;N 为搅拌转速,r/min;Re 为搅拌雷诺数;Fr 为弗鲁德数,层流运动中可忽略弗鲁德数的影响。

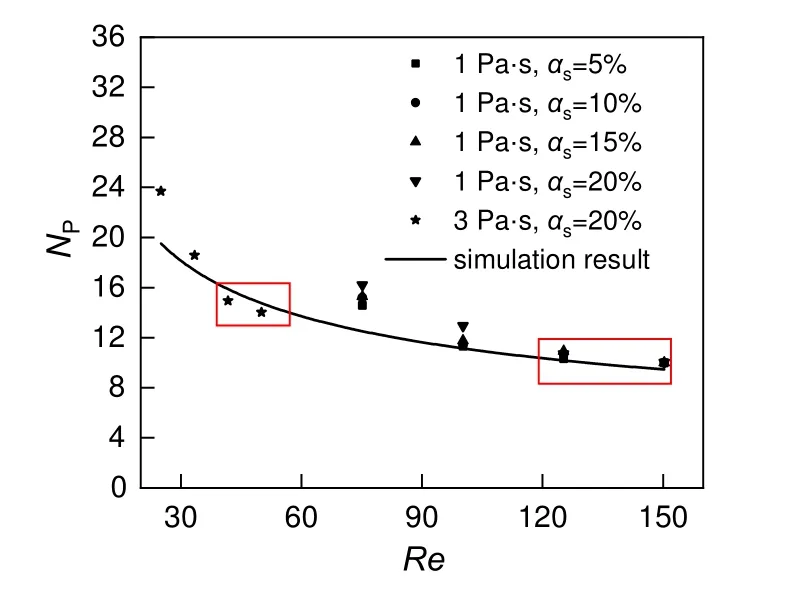

图9 为不同固含率和黏度下由实验数据与模拟计算确定的功率准数对比,同样黏度下当搅拌转速达到200 r/min 后,图中红框标识处,固体悬浮分散状况较好时两者相对误差在0.4%~3.7%。在考察的雷诺数范围,NP总体上与Re-0.4成正比。

图9 不同固含率和黏度下的搅拌功率曲线Fig.9 Agitation power curve for different solid contents and liquid viscosities

2.3 优化组合桨对聚苯硫醚间歇聚合进程的适应性

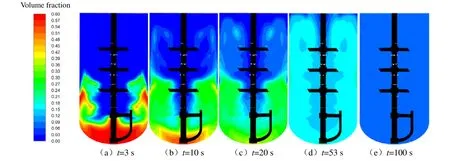

聚苯硫醚间歇聚合过程为变温、变黏度和变固含率过程,4 个典型反应阶段物系的黏度、颗粒粒径及固含量见表3。对优选的桨叶组合,CFD 模拟分析了其对物系性质变化的适应性,搅拌转速选取200 r/min。

表3 PPS 聚合不同阶段下的物系变化Table 3 Property changes of PPS polymerization system during different stages

图10 不同阶段的速度矢量图(搅拌速度为200 r/min)Fig.10 Velocity vector profile during different stages (rotation speed is 200 r/min)

在径向位置r/R 为0.8 处,4 个阶段轴向速度分布见图11,流体轴向速度随着黏度增大而减小;相同黏度下,聚合最后阶段在z/H 为0.41 处的轴向速度Vmax比第一阶段增大25%,这是由于颗粒粒径大时与流体间摩擦力增大。4个阶段在r/R为0.8处固含量分布曲线如图12所示,α/αs均在0.990~1.005,满足均匀悬浮分散要求。4 个阶段的功率准数分别为10.5,15.2,17.2 和10.1,变化幅度达到70%,因此搅拌电机的选择需要考虑较大的功率变化范围。

图11 不同阶段流体轴向速度分布(r/R=0.8)Fig.11 Axial velocity distribution of fluid at different stages(r/R=0.8)

图12 不同阶段固含量轴向分布(r/R=0.8)Fig.12 Axial distribution of solid content at different stages(r/R=0.8)

3 结 论

对聚苯硫醚聚合釜进行了搅拌桨结构优化,并根据聚苯硫醚间歇聚合过程的物系性质变化,CFD模拟和实验结合研究了釜内流动、固体悬浮和搅拌功率变化规律:

a)采用等层间距的三层PBTD 与锚框式桨叶的优化组合搅拌桨,各桨叶可以很好地起到协同作用,形成较好的整体循环流动,实现固体颗粒均匀悬浮。

b)优化组合桨搅拌转速达到200 r/min 后,固体颗粒悬浮分散状况较好,固含量轴向分布和搅拌功率的实验值与CFD 模拟结果之间相对误差小,搅拌功率准数与Re-0.4成正比。

c)优化组合桨可以满足反应前期湍动程度大有利于换热、反应后期固体均匀悬浮的要求,但选择固定转速操作时搅拌功率变化幅度将较大。