不溶性硫磺生产中液硫淬冷效果的数值模拟

张震斌,郭 振,商井远,陈 杰

1.辽宁工业大学化学与环境工程学院,辽宁 锦州 121001;2.葫芦岛市生态环境保护服务中心,辽宁 葫芦岛 125000;3.河北省河道水质净化及生态修复重点实验室,河北 秦皇岛 066004

不溶性硫磺(IS)又称聚合硫,是硫的线形均聚物,具有化学惰性和物理惰性,用于橡胶硫化时,不易发生迁移[1],是国际橡胶工业公认的最佳硫磺硫化剂,广泛用于天然橡胶和合成橡胶生产工艺中,其中在汽车轮胎制造业中用量最大[2]。工业上生产IS 主要采用气化法[3]和熔融法[4]。与气化法相比,熔融法反应温度低,设备常压操作,无“三废”产生,具有投资少、见效快、操作安全等优点,但IS产率低,仅能得到30%~40% IS 粗产品[5]。由于IS 有自然解聚的趋势[6],因此,淬冷液及淬冷方式是影响IS 产品产率的重要因素。基于陈昇等[7]设计的喷嘴结构基础上,本研究给出该喷嘴具体结构尺寸,进行模型验证。采用植物油代替熔融硫磺,水做淬冷液,进行进料方式、进料比例实验与数值模拟实验。

计算流体力学(Computational Fluid Dynamics,CFD)广泛用于膜分离中流场可视化、超临界反应和气液两相换热[8-10]等方面的研究。本工作利用ANSYS Fluent 软件进行模拟分析,对采用该喷嘴内的两相流动进行了模拟研究。探究其内部两相流场的速度分布、湍流强度、淬冷液、液态硫磺进料比例及喷嘴出口直径对IS 产品产率及纯度的影响,寻找液硫淬冷效果好的工况条件,为后续工业化应用提供相应参考。

1 几何模型建立与网格划分

由内径220 mm,高度600 mm,壁厚6 mm 的有机玻璃制成套管和喷头,喷头进口1 和4 为液态硫磺进料口,边界条件为速度进口,喷头出口3 为液态硫磺出料口,边界条件为压力出口喷头上方套管高度675 mm,套管上部为喷淋板,为淬冷液进料口,边界条件为流量进口。喷头高度125 mm,轴向进口直径30 mm,切向进口直径30 mm,旋流收敛角90°,流体出口直径15 mm。

图1 为(a) 喷嘴几何尺寸示意图[7]和(b)套管几何尺寸示意图Fig.1Thestructure of proposednozzle The opposite inlet parameteristhesameasthe 1rd mouth,buttheinlet direction is opposite

采用ANSYS Meshing 对几何模型进行了非结构化网格划分,导入Fluent 中转化为多面体网格,如图2 所示。为了分析网格数量对模拟计算结果影响,分别对喷嘴轴对称线上的3 个位置(z 为300,400 和500 mm)的固含率进行了网格无关性验证,结果如图3 所示,可见,当网格数量从38.9×104增加到73.5×104的过程中,固含率基本不变,表明模拟计算结果与网格数量基本无关[11]。所以,喷嘴最终取定的网格数量为38.9×104。

图2 计算域及网格划分示意图Fig.2 Schematic diagram of computing domain and mesh division

图3 网格无关性验证Fig.3 Independence verification of mesh

2 模拟计算方法与模型验证

2.1 模拟计算方法

模拟计算工况参数为:淬冷液流量(QL)为1.2~2.65m3/h,喷嘴总流量范围(Ql)为1.07~2.65 m3/h。计算流域内液态硫磺从下向上由喷嘴喷出,淬冷液由上而下由喷淋头喷出,在反应器套管中与液态硫磺碰撞。采用Euler 模型对反应器内两相流体进行模拟,有限元法对控制方程进行离散;压力与速度的耦合选取SIMPLE 算法,体积分数方程采用QUICK 格式,剩下采用二阶迎风格式,进口边界条件选择速度进口,出口边界条件为Outflow 出口,其他壁面均选择为默认的固壁无滑移光滑壁面[12-14]。

连续性方程:

动量方程:

输运控制方程:

2.2 模型验证

为了更好地验证模拟计算模型,按照模型结构参数和模拟操作参数的要求自制模型,包括外部套管和内部喷嘴,如图4 所示。

图4 自制实验模型Fig.4 Self-made experimental model

液态硫磺轴向进料和切向进料比例(轴切比,即Q1i/Q1j)对套管内流型的影响如图5 所示。当Q1i/Q1j为32/0(无切向进液量)时,沿z 轴方向从下到上,沿xoy 平面从内到外淬冷液含量(ε)逐渐增加,但两相流接触处基本没有发生雾化,两相湍动作用效果不好;当Q1i/Q1j为16/8 时,在液态硫磺射流和反应器管壁间形成淬冷液通道,并且淬冷液沿管壁向下流动;当Q1i/Q1j为8/12时,沿xoy 平面淬冷液含量分布不均,且中心淬冷液含量较低,并非被泡沫型[7]覆盖整个反应器套管,两相流接触处发生充分雾化,有利于两相湍动作用,有利于液态硫磺淬冷;当Q1i/Q1j为0/16 时,反应器套管下部出现两相流体剧烈湍动的锥形泡沫区域,此时淬冷液含量沿xoy 平面分布更均匀,但两相接触处雾化柱流较Q1i/Q1j为8/12 时低,不利于液态硫磺淬冷。

图5 轴切比对套管内两相流型的影响Fig.5 Influence of two-phase flow pattern in casing at different axial and tangential ratios

图6 淬冷液含量的实验结果与模拟结果Fig.6 Experimental results and simulation results of quenching liquid content

图7 反应器套管内压降实验结果与模拟结果Fig.7 Experimental results and simulation results of pressure drop in the reactor casing

3 模拟结果与分析

3.1 淬冷液相速度场与淬冷液含量

3.1.1 z 平面速度矢量与淬冷液含量

图8(a)和(b)是z 为300 mm 淬冷液速度矢量图和淬冷液含量分布云图。可以看出,淬冷液速度矢量图中环形区域内速度矢量偏离中心轴方向,由于淬冷液和液态硫磺在该区域内发生撞击,速度轨迹流线在这个区域内发生弯曲,符合两相流体湍动作用区的基本特性。图8(b)中的同一位置(即环形区域内),0.84<ε<0.90;环形区域之外(z>0 mm)处,中间的淬冷液速度轨迹流线尚未沿z 轴向下方向,表示淬冷液和液态硫磺在该范围内上并没有发生撞击,0.90<ε<0.98。

通过分析淬冷液沿x 轴和y 轴方向速度分量的分布,可知,淬冷液速度矢量发生剧烈方向变化的范围与淬冷液含量在0.80<ε<0.90 的范围基本一致,说明两相流体湍动作用区的淬冷液含量基本保持不变。而淬冷液沿z 轴方向速度分量在z 为300 mm 时几乎为0,说明淬冷液集中在反应器套管区域,喷嘴射出的液态硫磺在反应器套管周向区域与从反应器套管上方喷淋下来的淬冷液发生撞击,淬冷液相沿z 轴方向的速度分量迅速减小,横向速度分量迅速增加,淬冷液和液态硫磺两相间发生激烈碰撞,形成两相流体湍动作用区[16],提高IS 产率和纯度。

图8 z 为300 mm 截面上(a)淬冷液速度矢量云图和(b)淬冷液含量分布云图Fig.8 z 300mm section (a)velocity cloud image of quenching liquid and (b) distribution cloud map of quenching liquid content

3.1.2 中心轴截面上的速度矢量与淬冷液含量

图9 给出了总进液量为1.92 m3/h,Q1i/Q1j为8/12 时纵向剖面上的淬冷液含量分布云图和速度矢量云图。

图9 中心轴截面上(a)速度矢量云图和(b)淬冷液含量分布云图Fig.9 Central axis section (a) velocity cloud image of quenching liquid and(b)distribution cloud map of quenching liquid content

由图9 可以看出,反应器套管流场内速度矢量云图和淬冷液含量分布云图基本一致。图9(a)淬冷液相流体在碰撞面上纵向速度接近于0 后变向运动,产生了一定的横向速度,致使淬冷液相和液态硫磺相开始相互接触并发生“渗透”,在相摩擦阻力作用下,液态硫磺相速度迅速下降直至为0,随后又反向加速向碰撞面运动[17],并再次进入原来的淬冷液相流体中,来回做往复运动,形成在宏观角度下的旋涡。撞击区内发生的剧烈湍动和淬冷液和液态硫磺两相流体间的多次接触和渗透提供了极佳的传质发生条件[18],使液态硫磺淬冷效果好,IS 产率高。

3.2 湍流强度

ε 是一个“静态”参数,不能反映流场内以速度为代表的“动态”参数的变化,也不能完整地反映流场内两相流体流动的变化,用“动态”参数—湍流强度(I)表示两相流场内速度等动态参数的变化。

图10 为Qt为2 m3/h,Ql为2.16 m3/h,Q1i/Q1j为8/12 时,反应器内ε 分布云图和I 云图。可以看出,Q1i/Q1j为8/12 时,两相流体间的碰撞更剧烈,湍动强度更大,形成了一定宽度和厚度的湍动作用区,两相流体间的作用更为剧烈,传质效果更好,IS 产率更高。当Q1i/Q1j为32/0(无切向进液量)时,液态硫磺射流喷射高度较高,液态硫磺相覆盖面积较小,两相流体间没有明显的传质作用[19-20]。

图10 中心轴截面上(a)淬冷液含量分布云图和(b)湍动强度云图Fig.10 Central axis section (a) distribution cloud map of quenching liquid content and (b) cloud map of turbulence intensity

3.3 淬冷液与液态硫磺进料(Qt/Ql)比

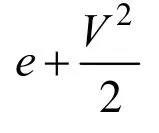

在Qli/Qlj为8/12 和Ql为1.92 m3/h 条件下,Qt对两相流场湍动作用区内淬冷液含量的影响,如图11 所示。可以看出,Qt分别为1,2,3,4 和5 m3/h 时,其两相流场湍动作用区所占总流场体积总的比例为2.2%,25.12%,12.36%,9.05%和7.56%。随着Qt的增加,两相流场湍动作用区的体积先增加后减小,当Qt为2 m3/h 时达到最大值。

在Qli/Qlj为8/12 和Ql为1.92 m3/h 条件下,Qt对反应器管内湍动强度的体积占反应器总体积的百分比β(为图中画圈的区域为湍流强度大于1%所占比例)的影响,如图12 所示。可以看出,在Qt分别为1,2,3,4 和5 m3/h 时,β 分别为6.25%,29.53%,25.35%,23.52%和17.24%。随着Qt的增大,β 先增加后降低,Qt/Ql为1.04 时达到最大值,传质效率最高,液态硫磺淬冷效果最好,IS 产率最高。当Qt/Ql小于1.04 时,淬冷液相速度较小,两相流体的撞击速度较低,所形成的两相流场湍动作用区覆盖高度和宽度较小,传质效率不高,液态硫磺淬冷效果不好,IS 产率不高;当Qt/Ql大于1.04时,形成的两相流场湍动作用区增大,湍动作用区湍动更加剧烈,由于淬冷液相动量太大,进而导致液态硫磺射流高度较低,形成的两相流体湍动作用区位置高度较低,体积较小,不利于冷却液相的回流[21-22],进而使传质效率变低液态硫磺淬冷效果不好,IS 产率不高。因此,最佳Qt/Ql为1.04 左右。

图11 淬冷液进料量对两相区内淬冷液含量的影响Fig.11 Effect of quenching liquid feed on volume in two-phase

图12 淬冷液进料量的湍流强度分布图Fig.12 Turbulence intensity map of quenching liquid feeding

3.4 喷嘴出口直径

喷嘴出口直径(D)大小不仅决定液态硫磺射流的高度和速度的大小,而且还影响两相流体发生撞击时的速度和角度的大小,进而影响反应器套管内两相流场的湍流强度和冷却液含量的分布。当Qli/Qlj为8/12,Qt为2 m3/h,Ql为1.92 m3/h 时,喷嘴出口直径对湍流强度的影响见图13 和14。

从图13 可以看出,当D 分别为15,20 和25 mm 时,β 分别为29.57%,13.25%和1.84%,当D为15 mm 时,反应器套管内流域湍流强度大于1%的区域更大,从而形成两相流场湍动作用区的体积更大,传质效率更高,液态硫磺淬冷效果更好,IS 产率更高。流场湍动作用区体积最大,传质效率最高,液态硫磺淬冷效果最好,IS 产率最高。

图13 喷嘴出口直径的湍流强度分布图Fig.13 Turbulence intensity distribution of nozzle diameter

图14 喷嘴出口直径的湍流强度在不同高度的分布图Fig.14 Map of turbulence intensity of nozzle diameter at different heights

4 结 论

针对一种能实现气液两相逆流撞击的新型喷嘴用于不溶性硫磺淬冷效果模拟研究和实验验证,得出以下结论:

a)当液态硫磺进料轴切比为8/12 时,反应器套管下部形成的泡沫区域是有利于液态硫磺淬冷的理想流型,有利于液态硫磺淬冷。

b)淬冷液在z 为300 mm 环形区域内与中心轴截面上,淬冷液和液态硫磺发生充分撞击,形成两相流湍流作用区,淬冷液含量在0.8<ε<0.9。

c)淬冷液与液态硫磺进料比为1.04,喷嘴出口直径为15 mm 时,液态硫磺淬冷效果最好。