盾构钢套筒分体始发技术

吴凡 ,胡全亮 (中国中铁四局集团有限公司,安徽 合肥 230001)

1 工程概况

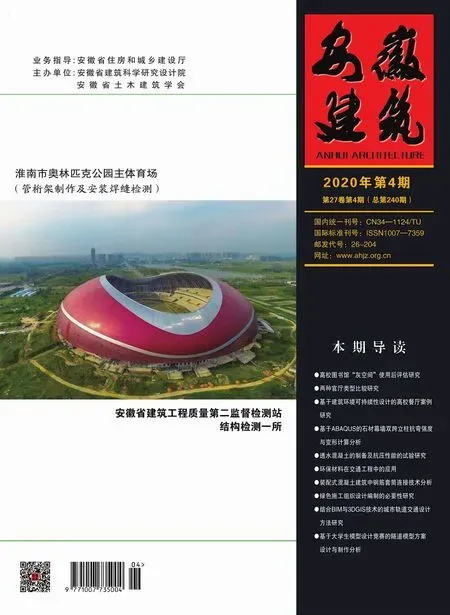

某工程盾构始发站端头井加固原设计方案为三轴搅拌桩加固,盾构始发端临近国铁信号楼,作业区域受限,无法保证加固效果,且始发段地层为富水粉砂地层,盾构始发施工存在着巨大的安全风险。国铁信号楼为上海铁路局信号终端处理基站,内部精密仪器较多,征拆难度极大,且对施工造成的建筑物变形要求极为苛刻。盾构始发站为地铁1号线(已运营)与地铁5号线(在建)的换乘节点站,为保证1号线运营安全,使用封堵墙将施工区和运营区隔开,井下盾构始发施工能够利用的区域仅有55m长,远小于盾构机及后配套的长度。为保证国铁信号楼和地铁1号线的安全,保证盾构始发顺利实施,经充分研讨决定采用盾构钢套筒分体始发施工工艺。

2 工艺技术

2.1 工艺概述

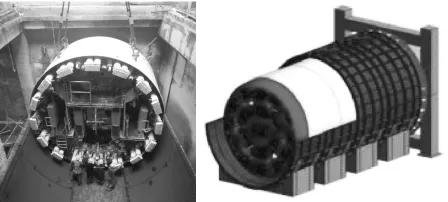

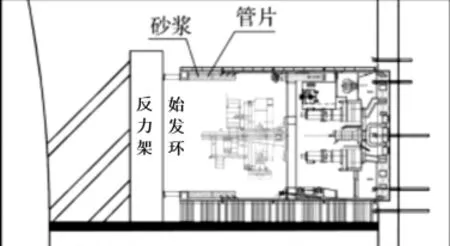

盾构钢套筒分体始发技术是基于土压平衡原理延伸出的盾构始发施工技术。在盾构掘进施工前,将盾构机组装在钢套筒内,然后在钢套筒内填充渣土、砂子等固体散料并注水,建立稳定的水土压力,使盾构机克服常规施工过程中的部分风险,安全完成始发。

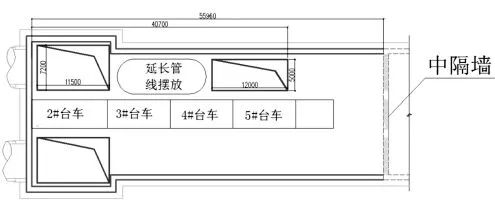

图1 盾构始发站周边构建筑物分布情况

因始发场地受限,本区间采用分体始发方式。连接桥、螺旋机、1#台车在井下组装,2#~6#台车在地面布置。下井前对1#台车尾部进行改装,设置临时出土口,保证出土顺畅。2#台车与盾体分离,接长油管和电缆线连接至地面。管线延长过程中设置多道防护装置,保证管线的安全。分体后的盾构机在钢套筒内始发掘进过程中,需保证推进参数的稳定和油管设备的正常,确保施工的连续性,避免在始发段长时间停机。

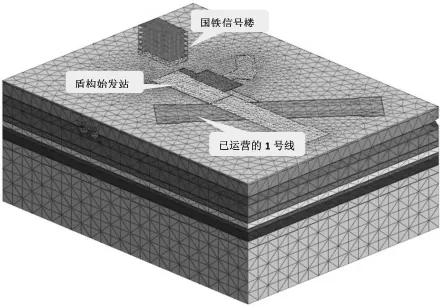

图2 始发钢套筒结构图

2.2 工艺流程

图3 工艺流程图

2.3 操作要点

2.3.1 测量定位

使用全站仪获取洞门的实测三维坐标,计算洞门钢环在x、y、z轴方向上的设计偏差,再根据洞门左右里程上的偏差和模拟的盾构始发轴线,对筒体坐标进行数据修正,最后根据修正结果,调整钢套筒的标高和轴线。

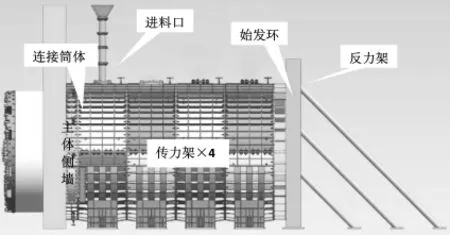

2.3.2 下半环钢套筒安装及第一次填料

图4 钢套筒定位测量

连接筒体定位完成后必须与洞门钢环满焊,并在钢套筒与洞门圈之间设置百分表,随时观察焊缝变形情况,确保钢套筒内空间的密闭性。钢套筒各部件之间用高强螺栓连接,并设置嵌入式密封圈,增强接缝处抗变形能力和密封性。下部钢套筒安装完成后在其内部焊接两走行走钢轨,并在两钢轨之间填充固体散料,保证盾构机下部空间填充密实。

2.3.3 盾构机及上半环钢套筒安装

下半部分钢套筒加固完成后,先进行盾构机的吊装和井下组装,再进行上半环钢套筒和反力架的安装,同样在接缝位置设置嵌入式密封圈,增强接缝处抗变形能力和密封性。

2.3.4 反力架安装及预应力施加

图5 钢套筒与洞门圈密贴满焊

图6 钢套筒内第一次填料

图7 盾构机及钢套筒吊装

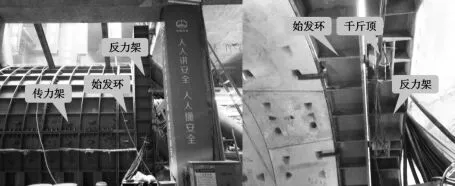

钢套筒全部安装完成后在反力架内安装12组千斤顶,盾构推进前对钢套筒施加共计6000kN的预应力,并在推进过程中根据盾构机的推力变化不断调整千斤顶的作用力,保证千斤顶的合力不小于盾构机推力,尽量减小洞门钢环焊缝的受力,增大千斤顶用力的同时对钢套筒螺栓进行复紧,保证钢套筒的结构稳定性和密闭性。

图8 反力架和千斤顶安装

2.3.5 洞门凿除

按照先上后下,先中间后两边的顺序凿除洞圈范围内的地连墙,钢套筒安装前先凿除90cm的地连墙,预留迎土面钢筋和10cm混凝土,钢套筒安装完成后割除剩余钢筋。

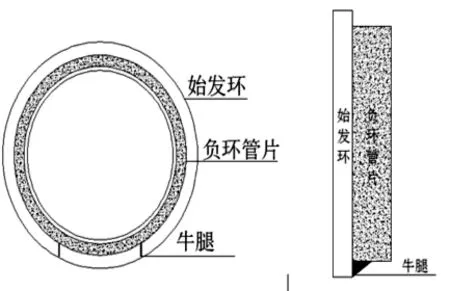

2.3.6 负环管片安装及二次填料建压

盾构机安装调试、反力架预应力施加完成后,开始拼装负环管片,负环管片需选用无破损和裂缝的管片,并且在每环接缝处粘贴三元乙丙橡胶密封垫+遇水膨胀止水条,确保钢套筒与负环管片之间的密贴。提前在始发环上焊接支撑管片用的牛腿,保证管片脱离盾尾后的整体稳定性。盾构机刀尖推至掌子面后,开始进行第二次填料,填料过程中适当冲水保证填料的密实,水通过钢套筒下部的排水孔排出。分四级对钢套筒进行逐级加压,当填料土压力达到掌子面位置静止土压力时保压并完成压力测试。

2.3.7 盾构分体始发准备及掘进

①本次施工采用分体始发,1#台车、设备连接桥、螺旋机布置于底板与盾体连接,井下电瓶车编组为:电瓶车*1、18方渣土车*1,管片车*1。2#~6#台车布置于地面,延长管线布置于顶板端头井井口旁。这样布置既能保证盾构推进的正常施工,又能减少延长部分管线的使用量降低成本。

②改装1#台车:盾构机原出土口位置设置在5#台车,为满足分体始发要求,出土口需改装至1#台车末端,并重新订购2套传送皮带,以满足始发段出土的需要。既保证了盾构出土的顺利,又保证了现场文明施工。

图9 负环管片拼装示意图

图10 第二次填料示意图

图11 分体始发地面布置情况

图12 分体始发底板布置情况

③延长管线的保护:始发井深25m,延长管线在拖送过程中,转折点较多,管路由地面经2#台车向下输送过程中,不得存在死折死弯等现象,避免折弯处过多磨损产生管路杂质。管线下放到负三层后用手拉葫芦固定在负三层顶板处,随着盾构的推进,不断调整手拉葫芦完成递送。1#台车进入隧道内后,在隧道右侧安装导轨,导轨使用槽钢作为导槽,轨道上设置管线小车。盾构推进过程中,不断增加管线小车,直到有足够的距离下放安装其他台车,这样既保证了管线的安全,又方便现场施工。

④同步注浆:盾构推进土体后,开启同步注浆,填充管片与钢套筒内固体散料之间的空隙,保证钢套筒内的土压力的稳定。

3 应用效果

从盾构始发到侧穿建筑物,再到完成始发段掘进(推进至75环),我单位对国铁信号楼进行了竖向位移和静力水准监测。由监测数据可得,建筑物单次和累计变形均控制在3mm之内。经调查了解,施工未对信号楼内部精密仪器造成任何影响。

图13 盾构出土口改装

图14 分体始发延长管线保护措施

图15 盾构钢套筒内掘进示意图

图16 盾构始发及侧穿国铁信号楼过程中建筑物竖向位移监测情况

采用盾构钢套筒分体始发工艺,无需拆迁国铁信号楼,对信号楼内精密仪器未造成影响,施工工期不受征拆和场地的制约,也无需破除运营区封堵墙,保证了既有地铁1号线的运营安全。据调查测算,本次始发施工累计节省工期共计90d,在同等条件下,采用本工艺节省直接费成本约187万元。

4 结语

综上所述,盾构钢套筒分体始发技术经现场应用反馈,具备安全可靠、经济合理等优点。盾构钢套筒分体始发施工技术的应用,丰富了轨道交通工程盾构始发施工工法,为解决盾构始发安全、工期、场地、投资等问题提供了新的思路,对今后类似工程的应用具有重要指导意义。