大型数控机床低应力高精度床身铸造技术

周长春,易 涛,李晓虎,范洪远

(1.四川大学生物材料工程研究中心,四川 成都 610064;2.四川大学制造科学与工程学院,四川 成都 610065;3.四川简阳海特有限公司,四川 成都 610031)

1 引言

高档大型数控机床是现代装备制造业的关键设备,也是制造业智能化的核心装备。床身是机床最重要的基础部件,它是机床各项几何精度的测定基准,作为整机基座,其它零部件搭载其上工作[1]。高档大型数控机床的床身铸件,占机床总重量约(70~80)%,重量一般在几吨到几十吨之间,床身铸件铸造质量要求很高,它在保证大型数控精密机床的加工性能、精度及精度保持性方面起着至关重要的作用。高档大型机床用高性能铸件及其关键技术是决定机床整机功能、性能[2]。目前,我国机床行业与世界机床强国相比仍有一定差距,尤其是在中高档大型机床产品方面,国产机床功能部件无论从品种、数量、档次上都不能满足主机配套要求,我国目前很大程度上仍然需要进口。这类产品铸造技术要求高,生产风险大,报废一件,直接经济损失就可能达到数十万元乃至上百万元,且稳定性不好有可能在整机运行中造成重大的质量事故。大型机床床身铸件产品作为一种高端铸造类零件,其必须要经过生产工艺控制才能够保障其自身的使用性能,保证工件长效服役尺寸精度,提高铸件品质。大型机床床身铸件体量巨大,其作为关键承重功能零部件的显著特点在于其尺寸巨大,通常单一砂型铸造产品尺寸甚至可达长×宽×高:(14×2.5×2.0)m之巨。在进行机床床身铸造时,由于机床铸件设计形状、壁厚、冷却速度不同,会在机床铸件,特别是大型机床铸件的内部产生铸造内应力,这种应力不消除,会使铸件在随后的切削加工或使用过程中产生变形,进而影响床身铸造产品的精度稳定性。目前这类床身类铸件产品大多为普通灰铸铁,如HT200、HT250、HT300等,精度等级为1~3级,工作面硬度约HBW170-200,但是国内产品在质量验收时通常未做金相组织要求,不对残余应力进行测量,因此用户和生产商很难对大型床身铸造产品进行质量控制和精度稳定性能研究[3]。

已有研究认为在铸造过程中影响机床床身铸件尺寸精度稳定性的因素主要包括:

(1)热变形及温度梯度引起铸件变形。铸件热变形的主要原因之一是铸件中的金相组织不均匀,不同组织具有不同的热膨胀系数以致温变时产生不均匀膨胀(如线膨胀系珠光体α=10~11×10-6mm/mm℃,铁素体α=12~12.5×10-6mm/mm℃,渗碳体α=6~8.5×10-6mm/mm℃)。其二是外界温度变化时,床身厚薄壁不同部位热含量不同,产生温度梯度而膨胀不一致产生翘曲变形。

(2)由于金属组织的不均匀性,晶粒弹性的各向异性,晶粒取向不同以及载荷的不均匀分布,使晶粒之间产生不同的应力,在外力作用下这种应力会引起材料的蠕变和尺寸不稳定性,引起微观屈服。

(3)铸件残余应力及其稳定性。铸件残余应力主要由下列几部分应力构成:①铸造内应力:铸件冷却进入弹塑性区间时,由于各部位存在温差,致使不均匀的收缩或收缩受阻而造成铸造应力。②切削加工的附加应力。③时效中产生的二次应力。

上述几方面因素往往导致床身在使用过程中,或是使用一段时间之后,由于组织不均匀、应力状态的变化或不稳定,致使机床整机精度稳定性下降[4,5]。为了保障床身铸件尺寸精度和稳定性,本研究通过在床身铸件铸造过程中,应用高频振动工艺控制铸件的凝固过程,改善铸件的金相组织和相组成均一性,进而改善床身铸件的尺寸精度。

2 实验

2.1 大型床身铸件制备

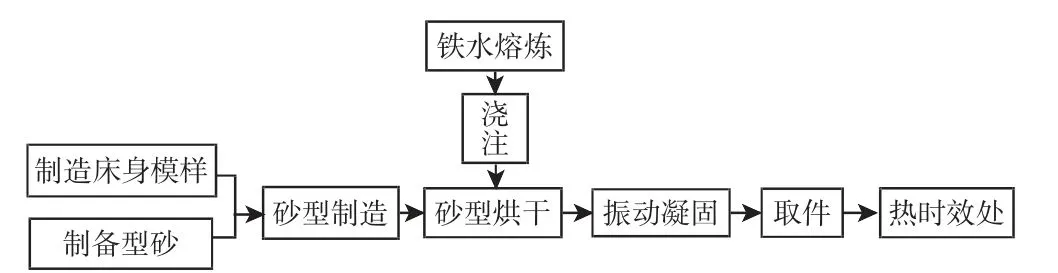

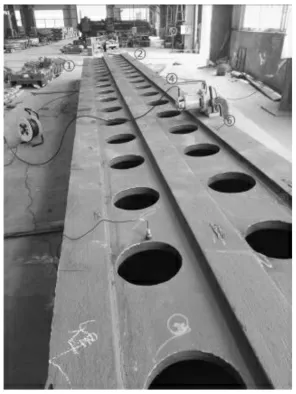

本实验对象为某公司生产的大型机床床身铸件,其铸件为12米长数控龙门导轨磨床床身,其制备工艺流程,如图1所示。主要分三个部分:(1)砂型制造;(2)铁水熔炼;(3)浇铸;(4)振动凝固;(5)取件;(6)热时效处理。针对大型机床床身铸件,本研究的砂型制作选用宝珠砂作为铸件砂型制造,砂型表面制造平整,紧实,避免尖角或狭长通道设计。将废钢、硅铁、锰铁、低碳铬铁、铜等原料置于冲天炉中熔炼,采用硅铁、锰铁脱氧,用硅-钙扩散脱氧精炼,熔炼温度为(1400~1500)℃,铁水出炉温度1450℃,浇注温度为(1350~1400)℃,液态金属熔炼铸件材料组成元素的质量百分比化学成分为近似于HT350的化学组成。为对比效果,本实验同时对经同种工艺制备的两组床身铸件分别进行振动凝固和常规凝固工艺浇注。待铸件冷却至(350~450)℃打箱,取出铸件,切除冒口和浇道,打磨清理飞边。最后进行热时效处理,工艺过程为,以10℃/min速度升温至350℃,保温5小时,再随炉冷却。

2.2 大型床身铸件立体振动凝固工艺

为了进一步消减大型机床床身铸件的铸造应力,提高其尺寸精度稳定性,因此研究中采用了一种低应力高精度大型床身铸件的振动凝固生产方法,解决现有大型床身铸件成分及组织易于不均匀,晶粒粗大,残余应力过大的问题,目的在于均匀铸件组织,获得低应力高尺寸精度的铸件[6-7]。该技术是通过对凝固过程中的金属液体施加高频立体振动场来实现的,具体的技术方法包括以下步骤:

(1)在铁水凝固过程中,通过小波频谱分析技术,采用激振方式对液态金属凝固状态下的一阶频率、二阶频率、三阶频率及N阶频率进行测定,测定的结果用于以下过程确定加载振动场频率和参数时使用。

(2)在铁水刚充满铸型腔时,经铸型腔的浇口或冒口处由振动棒施加(10~200)Hz低频立体共振场,以促使金属液态充满型腔;低频立体共振场(2~5)min。

(3)在铁水冷却至Fe-C共晶点的附近±50℃内实施(200~2000)Hz高频立体共振,提高铁水过冷度,促进凝固形核,并使已形成长大的支晶被破碎打断,形成新的细小晶粒;高频立体共振(2~5)min。

(4)静置铸件砂型,待铸件冷却至(350~450)℃打箱,取出铸件,切除冒口和浇道,打磨清理飞边。

图1 机床床身铸件铸件制备工艺流程Fig.1 Process Flow of Machine Tool Bed Casting

2.3 大型床身铸件显微组织观察

在制备的机床铸件上切取(10×10×10)mm试样制备金相样,观察其显微组织。取样制备标准拉伸试棒,测量铸件力学性能。

2.4 残余应力检测

本实验中,残余应力的测试采用盲孔法测量[8],分别对不同铸件测量共8个测试点取平均值,测试样品分组为:常规凝固组(#1)、振动凝固组(#2)、热时效处理前(#3)、热时效处理后(#4)。试验中使用的盲孔应力检测仪型号为BE120-2CA-K,电阻值为120Ω±0.3,灵敏系数2.3,测试使用的钻孔工具是机械式测钻仪,钻头采用的是φ1.5mm的麻花钻,孔深为2mm,孔与孔之间的距离大于22.5mm,使用专用应力测试设备,在铸造件的某个特殊点H,对该H点进行振动时效前的具体应力值检测,比如测得的值为A,如果振动时效处理的每个工件的H点的应力值,都降低了A×40%,则可认为达到时效效果,否则没有达到时效效果[9]。铸件残余应力测试采用盲孔法,即在被测工件上确定8个测试点,如图2所示。在每个测试点位贴上电阻应变花,盲孔法测铸件残余应力示意图及使用的电阻应变花,如图3所示。随后在被测点上钻一小盲孔,使被测点的应力得到部分或全部释放,并由事先贴在小孔周围的应变计测得释放的应变量,再根据弹性力学原理计算出残余应力来[10]。

图2 大型床身铸件盲孔法长度方向均分8个测试点实例图Fig.2 Diagram of 8 Test Points Evenly Distributed in the Length Direction of Blind Hole Method on Large Bed Casting

图3 盲孔法测铸件残余应力示意图Fig.3 Diagram of Residual Stress of Castings Measured by Blind Hole Method

3 结果与分析

3.1 铸件显微组织及机械性能

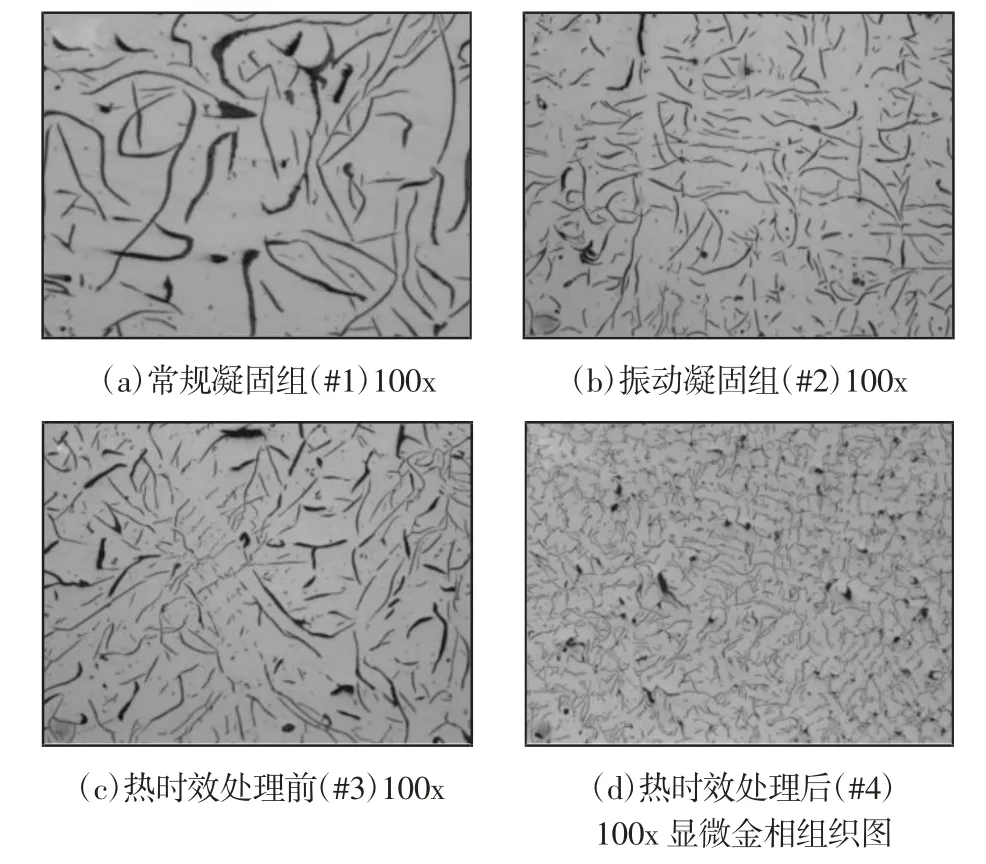

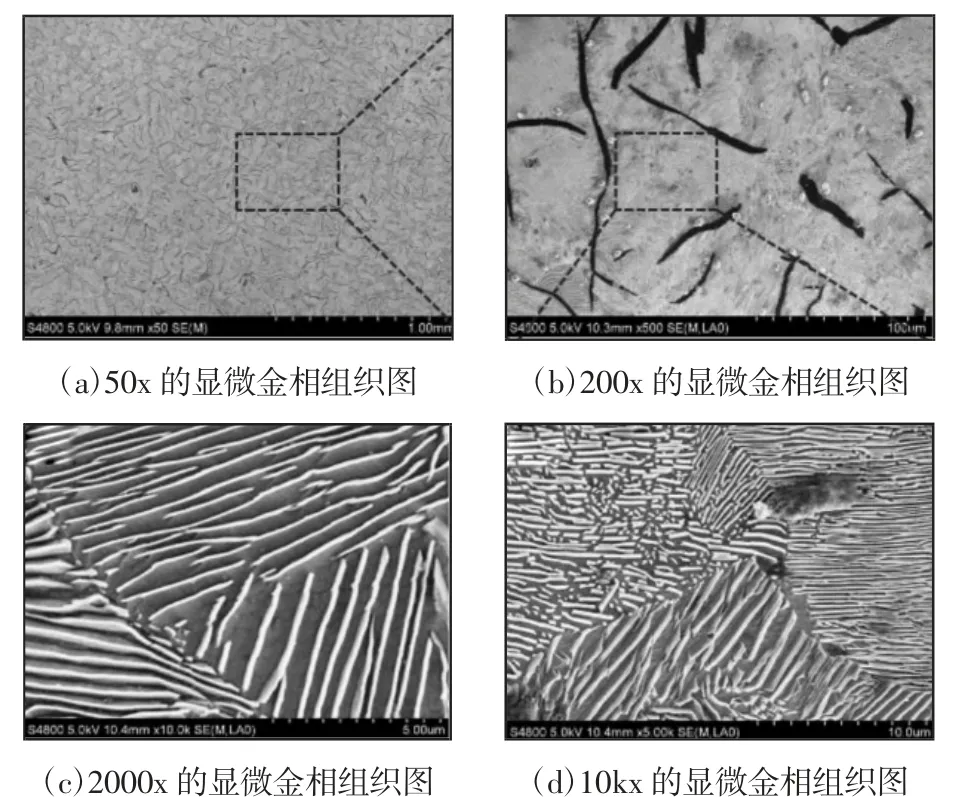

大型床身铸件的金相显微组织经SEM,光学显微镜观察,其机械力学性能通过万能试验机及布氏硬度计测试。经检测该机床铸件的抗拉强度355MPa;布氏硬度218HB,均达到国标对床身铸造产品的力学性能要求。大型床身铸件金相显微组织光学显微镜观察图,如图4所示。其中金相显微组织的放大倍率均为100倍,图4(a)常规凝固组(#1)、图4(b)为振动凝固组(#2)、图4(c)为热时效处理前(#3)及图4(d)热时效处理后的显微金相组织图。通过分析测试样品的显微组织图可知,振动凝固组床身铸件,由于振动凝固工艺的作用,其低频振动促进了液态金属的充型,减少了传统铸造过程中常出现的气孔、夹杂、偏析、缩孔等铸造缺陷,获得了更为良好的表面质量,高频振动提高了铁水过冷度,促进凝固形核,并使已成形的支晶破碎打断,形成新的细小晶粒,获得的铸件具有更小的平均晶体尺寸。振动凝固组(#2)在放大倍数为100x下,可以看到均匀分布的石墨。经振动凝固及热处理后获得的大型床身铸件金相显微组织SEM图,如图5所示。如图5(a)所示,在放大倍数为50x下,可以看到石墨组织分布较为均匀,呈现无规律排布状态;进一步从更高倍率图(b)中可以看到石墨的形态是A型石墨,A型石墨(90~95)%,有约小于10%的少量D型石墨,但不未观察到E型石墨存在,石墨等级为(4~5)级;图5(c)中,在2000x的倍率下,能看到大量的层片状珠光体,且不同珠光体组织间具有明显的相组织界面,珠光体含量大于98%,余量为铁素体。更高倍率图5(d)显示珠光体呈细片状均匀分布,珠光体片间距≤2μm,磷共晶+碳化物≤2%。

图4 大型床身铸件金相显微组织光学显微镜观察图Fig.4 Optical Microstructure Observation of Large Bed Castings

图5 经振动凝固及热处理后获得的大型床身铸件金相显微组织SEM观察图Fig.5 SEM Observation of Microstructure of Large Bed Castings Obtained After Vibration Solidification and Heat Treatment

3.2 残余应力分析

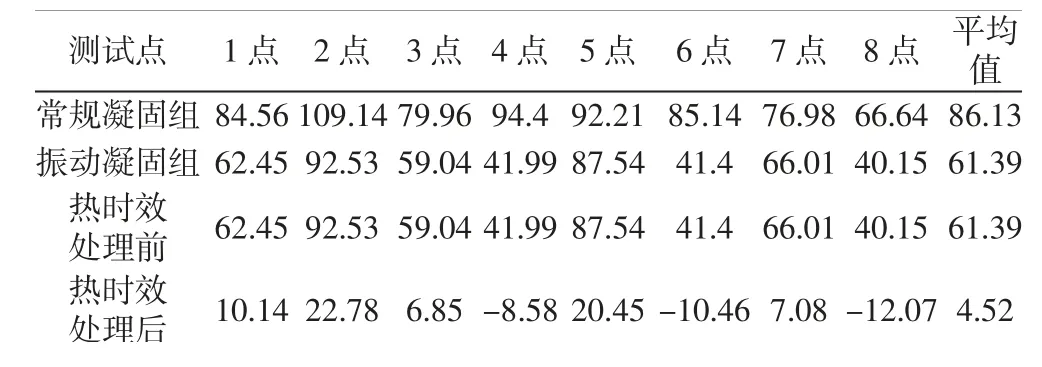

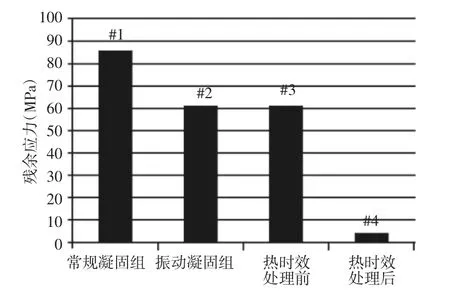

通过盲孔法测得常规凝固组(#1)、振动凝固组(#2)、热时效处理前(#3)、热时效处理后(#4)的残余应力结果,如表1所示。由表1可见,8个测试点中除了第8点的残余应力由压应力变成了拉应力,其他测试点的拉应力都有明显降低。经计算,常规凝固组试样铸件的平均残余应力为86.13MPa,振动凝固组试样铸件的平均残余应力为61.39MPa,经振动凝固可有避免凝固过程中的残余应力28.72%。振动凝固铸件经热时效处理后的平均残余应力为4.52MPa,经热处理应力消除92.64%。其中尤其值得注意的是,本研究中的#4试样铸件,综合应用振动凝固工艺及热处理时效之后,其II类残余应力有效消除≥95%。

表1 盲孔法测试大型床身铸件残余应力(最大主应力MPa)Tab.1 Residual Stress(MPa)of Large Bed Castings by Blind Hole Method

大型机床床身铸件经常规凝固(#1)、振动凝固(#2)、热时效处理前(#3)、热时效处理后(#4)的残余应力结果,如图6所示。从图中可以看出,8个测试点中的测试结果显示,所有测试点的残余应力值都有明显降低,大型机床床身铸件的残余应力可以通过振动凝固有效降低,高频立体共振提高铁水过冷度,促进凝固形核,增加形核数量,利于结晶晶体组织细化,经振动凝固可有降低大约28%的在凝固过程中产生的残余应力。振动凝固铸件进一步经热时效处理后其平均残余应力为4.52MPa,经热处理可以有效消除90%以上的残余应力。综合应用振动凝固工艺及热处理时效,大型床身铸件的残余应力可有效消除95%以上。从上述残余应力的检测结果分析,振动凝固及热时效处理工艺均产生了明显的应力消除,其中尤其是热处理时效对应力的消除比较明显。从两种残余应力去除机理上看,振动时是通过外部施加动应力与铸件凝固时的晶核晶枝作用,叠加后的振动破坏了晶体的生长,在微观方面,振动凝固的实质上金属材料内部晶体位错运动、增殖、塞积和缠结的过程,实质上就是起到了一种细化晶体的作用。工件内部实际应力情况比较复杂的,众多位错相互作用、位错移动方向的复杂导致了振动凝固后会材料晶粒细化,各处残余应力较为均匀,所以振动凝固对产品尺寸稳定性具有积极有益效果。同时振动凝固工艺不受工件尺寸、形状、质量等限制,可处理几千克至几百吨的工件。工件不需运输可就地处理,采用振动时效具有减少环境污染、缩短生产周期、改善劳动条件、工艺简便等优点。

图6 大型机床床身铸件经常规凝固(#1)、振动凝固(#2)、热时效处理前(#3)、热时效处理后(#4)的残余应力结果Fig.6 Residual Stress Results of Large Machine Tool Bed Castings After Conventional Solidification(#1),Vibration Solidification(#2),Thermal Aging Treatment(#3)and Thermal Aging Treatment(#4)

4 结论

(1)大型机床床身铸件应用振动凝固工艺,可有效减少传统铸造过程中常出现的气孔、夹杂、偏析、缩孔等铸造缺陷,获得了更为良好的表面质量,高频振动提高了铁水过冷度,促进凝固形核,并使已成形的支晶破碎打断,形成新的细小晶粒,获得的铸件具有更小的平均晶体尺寸。(2)振动凝固工艺生产的大型床身铸件的显微组织中,石墨形态为A型石墨,组织分布均匀,呈现无规律排布状态;A型石墨(90~95)%,有约小于10%的少量D型石墨,但不未观察到E型石墨存在,石墨等级为(4~5)级。大量的层片状珠光体夹杂在铁素体基质之中,珠光体含量大于98%,珠光体片间距≤2μm,磷共晶+碳化物≤2%。(3)振动凝固工艺有效地消除工件内部非常有害的残余应力,振动凝固组试样铸件的平均残余应力为61.39MPa,经振动凝固可有避免凝固过程中的残余应力28.72%。(4)床身铸件经热时效处理后,其应力铸件热时效处理后8个点位的平均应力是4.52MPa,经热处理应力消除92.64%。综合应用振动凝固工艺及热处理时效之后,其II类残余应力有效消除≥95%。