离心压缩机叶轮振动特性实验研究与仿真分析

姜世杰,张一晗,史银芳,闻邦椿

(东北大学机械工程与自动化学院,辽宁 沈阳 110819)

1 引言

离心式压缩机在工业中的地位举足轻重,是石油化工、动力工程、制冷等多个重要行业的专用生产设备,也是衡量一个国家生产力水平的重要标准之一[1]。随着科技的快速发展、工业水平的不断进步以及生产规模的不断扩大,对离心式压缩机的性能提出了更高的要求,即向着大型化、精密化方向发展。而叶轮作为其核心部件,在运行过程中受到流体载荷、离心载荷等多种不同荷载的共同作用,会产生剧烈振动,极易发生故障,造成极大的经济损失甚至严重的人员伤害[2]。为此,研究离心式压缩机叶轮流固耦合振动特性的实验测试和仿真计算意义重大。

离心式压缩机是典型的旋转机械,其叶轮的振动特性研究主要依赖于理论分析、试验研究以及数值分析三种手段。现有的实验普遍局限于静态测量,即采用锤击法研究静态叶轮的振动特性[3],但其无法准确描述实际工况下(动载荷、流固耦合等)的动力学特性,有着明显的局限性。随着离心压缩机大型化、精密化的发展,动态试验研究变得越来越迫切。目前,动态测量方法主要包括接触式测量和非接触式测量,非接触式测量主要依靠间隙式传感器、无线遥感等完成信号的传输和采集过程[4]。虽然此类方法安装容易,但是测试缺乏准确性,干扰较大;且因数据量大,极易出现信号丢失现象,无法满足本实验的要求。为解决上述问题和缺陷,采用了一种接触式测量方法,利用自主搭建的试验系统,完成叶轮动态振动特性信号的测量,且实验效果较好;在仿真分析方面,文献[5-6]利用有限元方法进行了叶轮及其叶片的仿真,但是这些研究都对物理模型进行了简化,且忽略了气动载荷的影响,与实际的运行工况并不相符。利用有限元方法,考虑动载荷和流固耦合等因素的影响,完成了针对叶轮在动态情况下的仿真分析。通过叶轮仿真结果和实验结果的对比,验证仿真分析的正确性并获取动态叶轮的动力学特性。研究为旋转机械系统的进一步研究提供了一定的理论基础和技术支持,对相关领域的发展,有着积极的促进作用。第二节着重介绍了动态实验的内容和方法;第三节表述了仿真的过程及方法;第四节完成了试验和仿真结果的对比分析;最后得出这里的结论。

2 实验研究

由于旋转机械运行速度快,工作条件恶劣,进行相应的动态试验十分困难。虽然针对旋转机械接触式实验研究理论已经成熟,但是实际操作一直难以实现,普遍存在传感器安装困难[7]、应变片易脱落、信号输入输出不稳定[8]等等一系列问题。为解决上述困难,根据现场实际状况提出了一种接触式动态测试方法,即通过自主搭建实验测试系统完成实验研究,为旋转机械的进一步研究提供了技术支持和实践参考。

2.1 实验方法

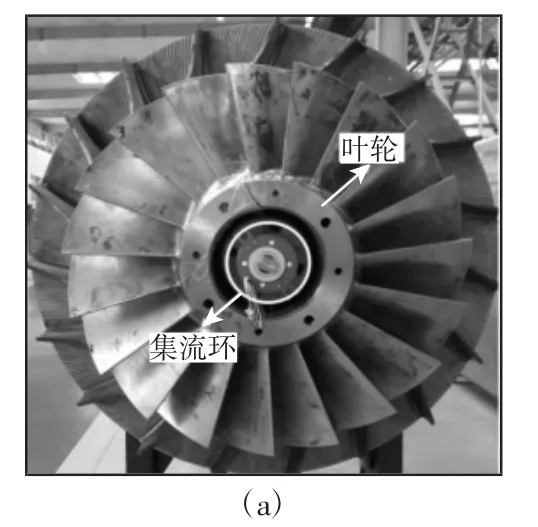

本试验测试系统为自主搭建,设备主要包括应变片(ZF1000-3AA-P1K)、集流环(SNG025-05S-71282)、数据采集仪(ZH-D04-128K)以及一些自主加工的辅助实验设备,如螺纹柱、支撑角铁、集流环定子端固定销等。实验原理,如图1所示。应力应变信号首先由集流环输出,再通过桥盒和采集卡输出到终端系统进行处理分析。实验对象叶轮,如图2(a)所示。其功率为2100kW,最高转速可达3000r/min;集流环通过自主加工的螺纹柱与主轴相连,以实现其转子与叶轮的同步旋转;应变片与集流环输入端(转子)相连接,分别粘贴于叶尖、叶弯和叶根处以获取该位置的应力应变信号,如图2(b)所示。

图1 实验原理图Fig.1 Experimental Schematic Diagram

图2 应变片粘贴位置及实验叶轮Fig.2 Strain Gauges Paste Position and the Impeller

测试系统,如图3所示。应变片采用大电阻,避免其他干扰影响。由于叶轮在高速旋转时,温度升高,粘贴应变片要进行特殊处理,即采用特殊胶水粘贴,避免在高温下胶水溶解,造成应变片脱落[9]。集流环采用低电阻波动电刷,保证在高转速下,电阻波动微小,不会影响采集到的信号。采用高精度据采集仪,以确保信号的采集精度。

图3 测试系统Fig.3 The Test System

2.2 实验方案

测试叶轮3000r/min工况下的固有频率。

(1)完成预实验,检测试验系统的正确性和可靠性;

(2)分别在叶尖、叶弯、叶尾处粘贴应变片,将应变片与滑环转子端导线连接。将集流环转子固定于加工的螺纹轴,进而与叶轮主轴相连接,并检测其稳定性,叶轮连接导线状态参看图3。

(3)固定集流环定子端。将定子端导线与长导线(数据传输线)相连,长导线另一端连接测试系统终端,检测整个系统为连通状态。

(4)在叶轮静态(转速为0)情况下,获取叶轮的应力应变实时信号。

(5)转速由静态匀速升至1000r/min,稳定转速一段时间后,停车以使叶轮依靠惯性降速至静止状态,完成这一过程中实时数据的记录。

(6)转速由静态匀速升至2000r/min,稳定转速一段时间后,停车以使叶轮依靠惯性降速至静止状态,记录这一过程中的实时数据。

(7)转速由静态匀速升至3000r/min,稳定转速一段时间后,停车以使叶轮依靠惯性降速至静止状态,记录这一过程中的实时数据。

(8)分别重复步骤(4)、(5)、(6)和(7)各三次,以保证实验的可重复性和准确性。

本实验采用了接触式测量方法,信号测量准确,无干扰;且实时信号采集完整无丢失现象,实验方法准确可靠。

3 仿真研究

本节使用有限元方法对叶轮进行仿真分析,完成叶轮动态振动特性的模拟计算。

3.1 模型准备

针对实验中的实际叶轮进行全尺寸的三维建模,采用四面体网格划分策略[10],物理模型,如图4所示。

图4 叶轮模型Fig.4 Impeller Model

3.2 理论分析

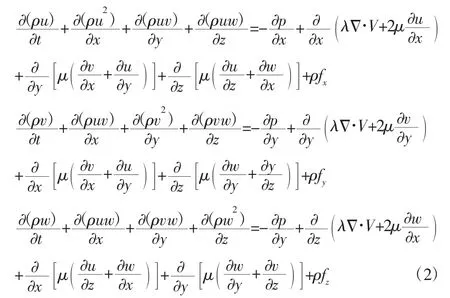

我们将压缩机内部气体视为可压缩流体,描述流体流动的基本控制方程如下:

式中:u、v、w—速度在x、y、z方向的分量;ρ—流体的密度。方程

(1)为连续方程,即通过流体微元的净质量流出等于流体质量随时间的减少量。

式中:t—时间;μ—分子粘性系数;f—单位质量力。

方程(2)为动量方程,即作用在流体微元上的合力等于单位时间内通过控制面流入微体的动量的增量。

式中:T—热量。方程(3)为能量守恒方程,即流体微元内能量的变化率等于净流入微元内的热量加上体积力和表面力对微元做的功率。根据对实际情况的分析,选用标准k-ε模型进行流体动力学的计算。

3.3 仿真计算

基于离心式压缩机工作原理以及叶轮三维尺寸建立叶轮模型,使用有限元方法对叶轮流场进行模拟仿真,利用CFD计算出压缩机工作状态下叶轮内部的流体载荷分布。首先根据实际参数,建立叶轮物理模型及其流场域,其次对叶轮及流场域进行网格划分,最后进行流场求解,得到流场在叶轮叶片上的气动压力分布,如图5(a)所示。

图5 载荷分布情况Fig.5 Load Distribution Condition

由于叶片是沿叶轮的圆心呈阵列分布结构,因此将压力同时施加于19个叶片上。在叶轮中心孔内壁施加固定约束,并对叶轮施加逆时针方向转速,以模拟离心力载荷,如图5(b)所示。在上述设置相同的情况下,对不同转速的叶轮进行模态分析。

4 结果分析

通过对比分析叶轮动态实验结果和仿真结果,以验证仿真计算的正确性,具体为叶轮模态以及应力应变结果。

3000r/min转速下实验测试得到的应力时域,如图6所示。压缩机停车后,叶轮由稳定转速逐渐降速至静止状态,如图6(a)所示。提取的叶轮前五阶固有频率的频谱图,如图6(b)所示。

图6 3000r/min转速下的应力测试结果Fig.6 Stress Test Results Under 3000r/min

3000r/min转速下的实验与仿真振动特性的对比,如表1所示。由表1可以发现实验和仿真结果误差较小,最大误差仅为9.0%,最小误差为2.6%;固有频率由一阶864Hz逐渐增大到第五阶1403.8Hz;振动节径由一节径增加到三节径。

表1 转速3000r/m in叶轮振动特性的对比Tab.1 Comparison of Vibration Characteristics of the Impeller Under 3000r/m in

根据实验结果与仿真结果对比可以发现:仿真与实验结果误差较小,仿真正确。叶轮在不同转速下各应变片测量结果与仿真结果的应力值对比,如表2所示。通过对比分析,实验结果与仿真结果的误差最大仅为13.37%,在允许范围内[10-11],验证了仿真计算的正确性和可行性。

表2 叶轮在3000r/m in转速下各应变片测量结果与仿真结果的应力值对比Tab.2 The Comparison Between Measuredand Simulated Results in Stress of the Impeller Under 3000r/m in

5 结论

首先完成了压缩机叶轮的动态实验测试,采集并分析了实验数据,得到了叶轮振动特性分析结果;将其与仿真结果进行了对比分析,具体结论如下:

(1)设计的动态实验测试方法可用于离心式压缩机叶轮振动特性的研究,且可靠性较高,可为旋转机械的实验测试提供实践的参考和技术支持。

(2)叶轮固有频率和应力值的仿真结果与实验结果吻合度较高,误差处于允许范围内,验证了仿真计算的正确性。

(3)越靠近叶片前缘、尾缘与轮毂的接触位置,应力值越大,而叶轮最大应力位于叶片前缘与轮毂接触处。