全尾砂-粗骨料膏体早期抗压强度影响规律及固化机理

尹升华,刘家明,邵亚建,张海胜,ARMELLE Belibi,寇永渊

(1.北京科技大学金属矿山高效开采与安全教育部重点实验室,北京,100083;2.北京科技大学土木与资源工程学院,北京,100083;3.金川集团股份有限公司,甘肃金昌,737100)

地下开采是开采矿产资源的主要方式之一,但不可避免地会形成采空区,极易诱发地表塌陷。据统计[1-2],中国采空区总量超过350 亿m3。2017年,中国矿山共发生地质灾害7 521起,其中地面塌陷和滑坡事故共5 437 起,占矿山地质灾害的72.3%。中国矿山固体废弃物总量已超过250 亿t,其中尾矿库约1.2 万个,尾矿库总量超过100 亿t,每年以6 亿t 的速度递增。目前,尾矿处置方式主要是将低浓度的尾矿料浆直接排放到尾矿库中,形成不稳定的高蓄能构筑物,在极端天气下会造成极其严重的事故。例如,2008-09-08,山西省临汾市襄汾县由于强降雨,致使尾矿坝失稳,造成277 人死亡[3]。因此,矿山资源开采、采矿区及尾矿坝垮塌、固体废弃物排放对环境的破坏是我国金属矿山面临的主要问题。充填开采是解决采空区和矿山固废(如尾矿、废石等)问题的有效方式。近些年,由于国家对环境保护的要求和采矿行业对经济的追求提高以及采矿技术的进步,一种经济、高效、环保的充填采矿技术—膏体充填应运而生。膏体是一种塌落度为18~25 cm,粒级小于20 μm 的颗粒占比超过15%,屈服应力在200 Pa以下,泌水率为5%的牙膏状浆体[4-5]。如今膏体充填采矿已经在世界各地的许多矿山得到广泛应用。例如,赞比亚谦比希铜矿采用膏体充填技术后,充填质量分数达70%、水泥用量降低28.52%、矿石回收率提高35%,大大提高了技术经济指标,保证了矿山高效持续生产。利用全尾砂废石联合处置膏体技术来控制地下开采活跃的采空区,不仅可以有效利用固体废弃物,而且废石等粗骨料还能大幅度提高充填体强度,改善充填料浆的流动性[6]。但由于受地下开采的影响,原始的应力平衡被打破,采空区常处于活动状态,这对回填体的工艺和性能提出新的要求[7]。为了提高充填体早期强度,改善流动性,近年来,国内外学者针对不同物料配比进行大量了研究。YI等[8]在料浆中加入聚丙烯纤维,发现充填体试块抗拉强度显著增强、峰后强度损失降低,试块具有更大的延展性;钟常运等[9]等在物料中加入粉煤灰、激发剂等添加物,发现在激发剂下粉煤灰能替代部分水泥作为膏体胶凝剂从而提高膏体早期强度,降低水泥单耗及膏体充填成本;李公成等[10]等探究了质量分数、灰砂比、尾砂与戈壁集料比以及泵送剂对抗压强度和塌落度的影响规律,发现尾砂与戈壁集料比对塌落度影响最大;蓝志鹏等[11]将配料用水由普通自然水推广到磁化水,发现磁化水能有效改善膏体料浆流变性能,降低料浆屈服应力和塑性黏度,提高膏体料浆管道输送可靠性。由于受到复杂的理化性质以及膏体质量分数、泵送剂掺量、水泥掺量等多种因素影响,再加上各矿山的主要物料来源与配比参数不同,从而导致膏体的性能千变万化。由于金川硫化铜镍矿床埋藏深,地应力高,水平方向的构造应力最大达到50 MPa,矿岩异常破碎,目前,金川二矿区采用下向分层进路式胶结充填采矿方法。如今金川二矿区年出矿能力达450 万t 以上,已成为我国有色金属地下矿山年生产能力最大的矿山,但由于实际生产能力大大超过设计生产能力,采、充循环作业时间和充填体养护时间严重缩短,导致充填体的早期强度不够而造成垮塌等安全事故,给矿山的安全生产组织造成极大的困难。因此,要想改善矿山井下采场的安全生产环境,加快矿山的采充循环速度,满足“强采强出”性能,进行安全高效的生产,研究充填体早期抗压强度就显得十分必要,其主要参考指标为3 d 和7 d 单轴抗压强度[12]。本文作者首先开展膏体物料的理化性质研究,提出能够全面描述物料特性作用的综合指标,为膏体的早期抗压强度研究提供基础;其次,以金川镍矿全尾砂、废石为工程背景,选择膏体质量分数、水泥掺量、尾骨比(全尾砂与废石和棒磨砂质量之比)以及泵送剂掺量4 个可控制和调节的主要影响因素,考察4个因素对膏体早期抗压强度的影响。采用正交设计法设计实验方案,对膏体的早期抗压强度进行理论分析,从而寻求各因素的最佳添加范围,再运用多元非线性回归分析预测在多因素耦合作用下早期抗压强度的变化规律,为采空区充填提供依据。最后,通过物料微观结构电镜扫描等手段研究该充填体膏体的固化机理。

1 实验材料

全尾砂取自金川选矿厂浓密后泵池,废石及棒磨砂等粗骨料取自二矿区充填站料仓,泵送剂取自二矿区尾矿车间的泵站,水泥为PC32.5 普通硅酸盐复合水泥。依据化学分析方法采用X 线荧光光谱实验(XRF)进行主要化学成分分析,结果见表1。从表1可以看出:全尾砂主要成为SiO2,MgO 和Fe2O3;废石主要成分为SiO2,CaO 和MgO;棒磨砂主要成分为SiO2,Al2O3和CaO。图1所示为全尾砂、废石、棒磨砂XRD 衍射图谱,从图1可以看出:全尾砂主要物相为铝黄长石、石英、镁铝硅酸盐;废石主要物相为二辉橄榄石、镍绿泥石、大理岩;棒磨砂主要物相为石英、钠长石。由此可知全尾砂、废石、棒磨砂矿物活性低,是很好惰性充填材料。参考SL352-2006“土工混凝土试验规程”测定其相对密度、松散容重、松散堆积密实度、孔隙率等物理力学性质,试验结果见表2。从表2可以看出:全尾砂、废石、棒磨砂各相对密度相当,全尾砂孔隙率较大。利用LMS-30 型激光粒度分析仪对全尾砂进行粒度分析,采用人工标准筛对废石和棒磨砂进行粒度分析,结果见图2。从图2可以看出:全尾砂主要为粒径小于100 μm的颗粒,其中粒径为12~50 μm颗粒占多数,属于超细全尾砂;废石主要为粒径大于3 mm,小于15 mm的颗粒,其中5~15 mm的颗粒占多数;棒磨砂主要为粒径大于0.45 mm,小于6.00 mm 的颗粒,其中1~3 mm 的颗粒占多数。综合分析可知,充填料级配均匀,能用于井下充填,有利于料浆制备和强度提高。

2 实验

2.1 实验方案及设备

目前金川二矿区水泥单耗量为310 kg/m3,矿用物料为单棒磨砂,质量分数为78%~81%,3 d强度为1.8~2.2 MPa,充填料单一、水泥成本高且早期强度一般。为了降低水泥成本、提高早期强度、分析各因素对充填体早期强度影响,采用正交设计法设计试验方案[13]。根据试验因素和水平的个数,选择4 因素4 水平正交表L16(44)进行正交设计实验,正交设计因素与水平如表3所示。

抗压强度试验是按设计配制的料浆浇灌入长×宽×高为70.7 mm×70.7 mm×70.7 mm 标准三联模具内,脱模后的试块分别放至养护箱养护,养护温度为20 ℃,养护湿度为90%。分别养护3 d 和7 d后,用WEW-600D 万能试验机进行单轴抗压强度试验,测定3 d和7 d龄期的单轴抗压强度[14]。

图1 物料XRD分析结果Fig.1 XRD analysis results of each material

表2 各充填料物理性质Table2 Physical properties of each filling material

图2 各物料粒径分布Fig.2 Particle size distribution of each material

2.2 实验结果

根据实验设计,测试全尾砂粗骨料胶结充填体试块塌在3 d 和7 d 的单轴抗压强度,其测试结果如表4所示。

表3 正交设计因素及水平Table3 Levels of orthogonal design factors

3 实验结果分析

3.1 各因素对抗压强度的影响

按照单一变量原则,总共16 组数据,每个水平4 组数据,4 组数据的抗压强度平均值即为该水平的抗压强度平均值Ki(i=1,2,3,4)。根据表4中数据分析结果,以各自变量因素水平为X轴坐标,以3 d 和7 d 时间顺序为Y轴坐标,以强度平均值(k1,k2,k3和k4)为Z轴坐标,构建三维曲面可视化模型,其结果如图3所示。从图3可以看出:3 d抗压强度R3和7 d 抗压强度R7均已达到要求(R3≥1.5 MPa,R7≥2.5 MPa)且均大于等于矿上现用配比强度。由图3(a)结果可知:在相同条件下,水泥掺量越多其早期抗压强度越大,当水泥掺量为270~290 kg/m3时,抗压强度增加缓慢,当水泥掺量为290~330 kg/m3时,抗压强度增加迅速。这是因为水泥为胶凝材料,掺量越多,其固结紧密,抗压强度就高,说明水泥掺量是抗压强度的主要影响因素之一。由图3(b)结果可知:在水泥掺量、尾骨比(全尾砂与废石和棒磨砂质量之比)、泵送剂掺量相同条件下,膏体质量分数越大其早期抗压强度越大,且当膏体质量分数为77%~79%时,早期抗压强度呈线性增长;当膏体质量分数为79%~81%时,早期抗压强度呈指数增长[15],即膏体质量分数是抗压强度的另一主要影响因素。由图3(c)可知:m(全尾砂)∶m(废石)∶m(棒磨砂)为5.0:2.5:2.5~4:3:3(棒磨砂占比为25%~30%)时7 d抗压强度存在最优值,且3 d 到7 d 抗压强度均匀增大;另外,7 d抗压强度随棒磨砂占比的增加而先上升后下降,这是因为当棒磨砂占比为20%~30%时,添加了粗骨料,物料级配连续且均匀从而增加早期抗压强度;当棒磨砂占比为30%~35%时,相邻粗尾矿颗粒间距过大且随着胶结基质厚度的增加,胶结基质强度对整体膏体贡献增大,从而导致抗压强度降低[16]。由图3(d)可知:早期抗压强度随着泵送剂掺量的增加而缓慢上升,当泵送剂掺量质量分数为1%时,膏体中絮团被破坏,尾砂颗粒和水泥颗粒粒径的分布趋于有序,从而孔隙率降低;当泵送剂掺量增加到2%时,膏体中颗粒絮团的尺寸再次缩小,但絮团数量增多,形成的结构孔隙率也随之减小;当泵送剂掺量为2.0%~2.5%时,此时浆体中已经没有大的絮团,大量小絮团的存在阻隔了大颗粒(棒磨砂、废石)与水泥的胶结,造成早期抗压强度略减小[17-18]。由试验结果可知,泵送剂的加入使膏体早期强度有所提高,但当泵送剂掺量增加到2.5%时,7 d抗压强度略有降低,因此泵送剂的合理掺量为1.5%~2.0%(质量分数)。

表4 正交实验结果Table4 Orthogonal experimental results

3.2 多元非线性回归分析

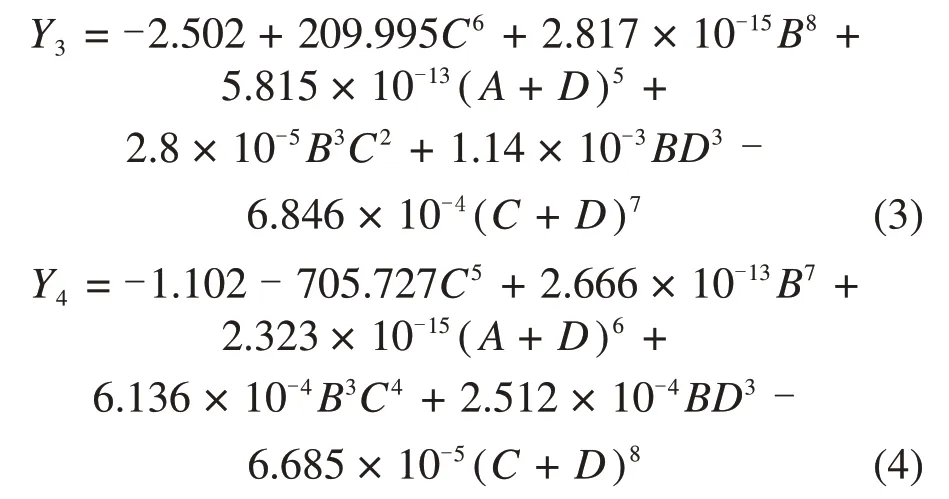

回归分析是在试验数据的基础上,利用最小二乘法原理建立因变量与自变量之间的函数关系。利用MATLAB 中nlinfit 函数以及3 d 和7 d 抗压强度与各因素之间的关系进行二次多项式逐步回归分析[19]。分别设水泥掺量、膏体质量分数、棒磨砂占比、泵送剂掺量为自变量A,B,C和D,3 d 抗压强度、7 d 抗压强度分别为目标函数Y1和Y2进行多元非线性回归拟合,得到多元非线性二次多项式回归方程:

采用相同的回归方式,对3 d 和7 d 抗压强度的目标函数Y3和Y4进行幂函数模型回归拟合,得到幂函数模型回归方程:

图3 不同因素不同期龄的膏体抗压强度Fig.3 Compressive strengths of paste at different ages with different factors

再以相同的回归方式,对3 d 和7 d 抗压强度的目标函数Y5和Y6进行指数函数模型回归拟合,得到指数函数模型回归方程:

建立回归模型后,利用MATLAB 中regress 函数,由最小二乘法对其进行参数估计确定回归系数求出预测值后,再进行统计分析、假设检验、回归系数检验判断拟合函数是否显著,其统计分析结果见表5。由表5可以看出:二次多项式回归模型、幂函数回归模型、指数函数回归模型的复相关系数(R2)和校正复相关系数(R2Adj)均在0.72 以上,各回归模型的P均小于0.01,拟合效果均显著;与幂函数回归模型和指数函数回归模型相比,二次多项式回归模型的R2和R2Adj更接近“1”,F大于对应的检验下限,故选用二次多项式模型为本次试验预测的回归模型。以表4中的数据代入二次多项式拟合方程,求解方程拟合值。图4所示为回归方程拟合值与实测值的对比。由图4可见回归方程具有较高精度,拟合效果非常显著。

表5 各回归拟合方程统计分析Table5 Statistical analysis of regression fitting equations

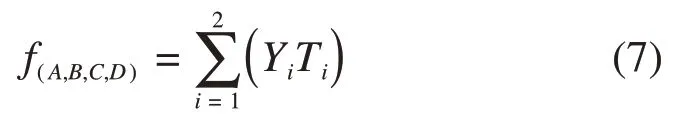

根据回归统计分析的判别系数以及拟合效果,确定选择二次多项式模型回归方程Y1和Y2为最终配比优化的单目标函数。多元非线性回归分析中给出了针对各目标函数的单目标优化最大值,但在实际应用过程中需要综合考虑3 d抗压强度和7 d抗压强度,通过多目标非线性优化来确定最优配比。其非线性目标函数f(A,B,C,D)的计算公式如下:

膏体充填混合料主观权重系数T分别取为0.4(3 d抗压强度)和0.6(7 d抗压强度),则按式(7)计算得到总目标函数为

图4 早期强度二次多项式回归方程拟合值与实际值对比Fig.4 Comparison of fitting value and actual value of early strength quadratic polynomial regression equation

在数据值域{A,(270 kg/m3,330 kg/m3);B,(75%,81%);C,(6.0:2.0:2.0,3.0:3.5:3.5);D,(1.0%,2.5%)}内求解多元非线性总目标函数的最值,当A,B,C和D取量分别为330 kg/m3,81%,3.0:3.5:3.5 和2.5%时,目标函数f(A,B,C,D)有最大值,对应的拟合模型早期强度最大值为8.97 MPa;当A,B,C和D取量分别为270 kg/m3,75%,6.0:2.0:2.0和1.0%时;目标函数f(A,B,C,D)有最小值,对应的拟合模型早期强度最小值为2.87 MPa。由此可以得出:拟合模型所得出的所有值均满足7 d强度要求(R7≥2.5 MPa),因此,最佳配比根据输送条件而定。

4 分析讨论

4.1 物料微观分析

对全尾砂、棒磨砂、废石充填粗骨料进行电镜扫描分析观察试样微观组织结构,结果如图5所示。从图5可以看出:全尾砂的微观结构为层状,个别地方为柱状结构,整体规整,全尾砂中的玻璃相与结晶体相间分布[20];棒磨砂的微观形貌基本都是柱状或针状,表面大部分有针状晶体凸起,致使凸起与凸起之间的缝隙易于被破坏的絮团填充和未被破坏的絮团聚集,形成致密的结构,从而增加抗压强度;废石的结构为块状,部分个体为片状,整体较规整,表面凹凸不平。根据理化性质可知,废石不均匀系数比较大,级配分布不均匀,微细颗粒越容易填充在废石的孔隙间,减少废石间的摩擦作用,起到润滑效果,表现为流动性较好,即屈服应力及塑性黏度相应减小[21-22]。

4.2 充填体固化机理

经过分析可知,膏体混合粗骨料充填体结构的形成,大致要经过3个过程。

1)水泥颗粒凝胶的形成。水泥遇水之后,立即发生水化反应。水泥颗粒表面的C3A和C3S等发生溶解,并向水溶液中扩散,其中的阳离子如Ca2+比SiO32-,SO42-和AlO33-等阴离子扩散得快,因而,在水泥颗料表面的阴离子浓度比阳离子的高,形成负电层,而扩散的Ca2+和其他阳离子再吸附在粗骨料表面形成带正电荷的吸附层,此时,带电离子的颗粒通过液相扩散与溶液中的水泥颗粒相互碰撞排斥、吸引,这种吸引与排斥作用导致水泥颗粒、全尾砂颗粒形成絮团结构[23]。

2)膏体结构的形成与稳定。水泥水化产物Ca(OH)2和C-S-H 凝胶经过吸附扩散作用包裹黏结全尾砂、棒磨砂、废石等颗粒。由XRF 化学分析可知,棒磨砂含有大量的SiO2和Al2O3,当水泥水化产物扩散吸附在棒磨砂表面时,具有活性的SiO2和Al2O3发生以下化学反应:

图5 不同物料SEM图像Fig.5 SEM pictures of different materials

混合粗骨料中随着水分的不断补给,水泥水化产物不断形成,加快了上述化学反应的发生,形成的化合物吸附在棒磨砂表面,达到了一定的胶凝效果。根据棒磨砂理化性质可知,棒磨砂为良好的惰性材料,其活性的SiO2和Al2O3数量较少,即反应迅速达到平衡,进而仅稳固胶结但不影响自身抗压强度。

根据废石理化性质可知,废石含有大量的SiO2,CaO 和MgO,由于自身CaO 杂乱无章地镶嵌在废石内部,其活性很低,只能起到部分胶结作用。废石化学成分与Ca(OH)2发生以下化学反应:

废石中活性的SiO2化学反应与棒磨砂中活性SiO2反应一致。具有活性的Ca 离子脱离废石,扩散到液相中,补偿了阳离子数量,进而促进阴阳离子扩散速度同步,以致更快达到平衡。

全尾砂含有大量的SiO2,MgO 和Fe2O3,由于粒径大部分为12~50 μm,属于超细尾砂,极易黏结在废石和棒磨砂的孔隙之间,同时水泥胶凝材料中含有适量的石膏(CaSO4),进一步与水化产物发生如下化学反应:

全尾砂中的活性Al2O3与Ca(OH)2反应生成的水化铝酸钙与石膏继续反应,并生成水化硫铝酸钙(钙矾石)。由于水化硫铝酸钙的形成,消耗了全尾砂水化后的主要水化产物即水化铝酸钙,加速了全尾砂水化过程。而且新生成的水化硫铝酸钙还会增加混合料结构的密实度,再加上混合粗骨料本身存在抗压强度,大大提高充填体早期抗压强度[24]。

3)料浆的稠化硬化。经过混合料之间复杂的水化反应,达到动态平衡后进入料浆的稠化硬化阶段。随着时间的推移,这个阶段充填体的黏度发生了很大变化,其流变特性也随之改变;其料浆强度逐渐硬化。这就是宏观上混合充填材料逐渐稠化硬化的过程[25]。

5 结论

1)全尾砂属于超细尾砂,极易黏结在粗骨料表面;棒磨砂可以填充于废石之间,减少废石之间的摩擦。充填料之间粒径分布均匀,物料逐级填充,有利于料浆的制备和抗压强度的提高。

2)早期抗压强度的主要影响因素为水泥掺量、膏体质量分数。早期抗压强度随着水泥掺量和膏体质量分数的增加而增加,呈正相关。m(全尾砂)∶m(废石)∶m(棒磨砂)及泵送剂掺量2个因素存在最佳范围,最佳范围分别为5.0∶2.5∶2.5~4∶3∶3 和1.5%~2.0%。

3)选用多元非线性二次多项式模型为本文试验预测的回归模型。目标函数f(A,B,C,D)存在最小值,其最小值为2.87 MPa,拟合模型所得出的所有值均满足7 d抗压强度(R7)要求(R7≥2.5 MPa)。

4)Ca2+和OH-与活性SiO2,Al2O3和Fe2O3发生反应,起到部分胶结的作用。Ca(OH)2使料浆的环境呈碱性状态,促进活性MgO 的水解,生成的Mg(OH)2留存在粗骨料缝隙中,再加上水解消耗的自由水,大大提高了早期抗压强度。