超疏水表面黏附性对冷凝传热的影响

(华北电力大学多相流动与传热北京市重点实验室,北京,102206)

冷凝传热在空调制冷、海水淡化和电子散热等领域应用广泛,强化冷凝传热对节约能源具有重要意义[1-3]。在冷凝过程中,液滴的成核、生长和脱离过程受表面黏附性的影响较大。在不同黏附性的表面上,冷凝液滴形态各异。当表面为高黏附时,液滴近似呈Wenzel 态,此时,液滴滚动角较大。当表面为低黏附时,液滴近似呈Cassie态,此时,液滴滚动角较小。凝结形态不同不仅会影响冷凝壁面上液滴的尺寸分布和脱离周期[4-6],还会影响液滴与表面间的固-液和固-气界面分布,而这些因素均对冷凝传热效率有较大影响。兰忠等[7]建立了引入固-液界面效应的滴状冷凝传热模型,发现表面自由能差越大、接触角滞后越小越有利于冷凝传热。在一些疏水表面上,冷凝液滴会从Cassie态转换到Wenzel态。隋涛等[8]分析了液滴在圆柱阵列表面上的状态转换条件,发现增大圆柱间距可使体积较大的液滴从Cassie 态转换到Wenzel 态。液滴弹跳现象是在超疏水表面上被观察到的,有别于自然脱离的一种液滴脱离现象[9]。液滴弹跳对气液界面产生的扰动可增强气-液界面间的传质效果,在相同冷凝条件下,液滴在低压下发生弹跳脱离时的传热量高于常压下自然脱离时的传热量[10]。刘天庆等[11]通过求解变形液滴动态方程对液滴发生弹跳的条件进行了分析,认为在光滑表面上,液滴只能发生有限的形变,不会发生弹跳;在粗糙表面上,Wenzel 态液滴黏性阻力大,难以发生变形和弹跳,从Wenzel 态转变至Cassie态的液滴也没有明显的弹跳现象,而小尺度的Cassie态液滴易变形并发生弹跳。此外,液滴黏度系数会随压力降低而增大,黏度系数的改变也会影响表面上液滴的生长及脱离过程。温荣福等[12]提出了“低压蒸汽滴状冷凝中液滴脱落滞后效应”,即随着蒸汽压力的下降,液滴的自身脉动性减弱,三相接触线移动受阻,接触角滞后现象明显,液滴出现“阶跃式”缓慢下落。虽然利用超疏水性调控冷凝壁面液滴行为的方法近年来受到了较多关注,但针对超疏水表面黏附性及其低压冷凝的系统性研究并不多见[13-15]。为此,本文作者制备不同黏附性的超疏水表面,分别进行不同压力和风冷功率下的冷凝实验,通过研究蒸汽在不同黏附性表面的冷凝传热特性,探究超疏水表面黏附性和压力等因素对冷凝传热系数的影响,并分析不同黏附性表面的冷凝传热机理。

1 实验方法

1.1 实验系统与过程

冷凝实验系统如图1(a)所示,主要由冷凝室、风冷散热器、加热控制系统和数据采集系统等组成。冷凝室腔体由导热系数低、密封性强的聚四氟乙烯材料构成,冷凝块与腔体之间置有硅胶垫圈,经螺柱栓接后,可对腔体进行密封。腔体下方与贴有加热片的铜片胶合密封,铜片上嵌有注水与抽真空的细铜管。实验段的冷凝端采用风冷冷却(环境温度约为20 ℃),通过控制风冷散热器功率可改变冷凝端的过冷度。加热控制系统用来加热液体产生蒸汽,通过控制加热功率可改变腔体内的蒸汽温度,进而改变蒸汽压力。数据采集系统用来采集温度,通过Agilent 34970A型数据采集仪和计算机对温度进行实时记录。冷凝表面尺寸如图1(b)所示,其厚度为5 mm,长度和高度均为37 mm。风冷散热器尺寸如图1(c)所示,其厚度为25 mm,长度和高度均为40 mm。

腔体组装完成后,首先采用气泡法对装置进行检漏,随后进行注液、排不凝气和抽真空等工作。准备工作完毕后,便可开启加热器和风冷散热器,进行冷凝实验。因蒸发端加热膜片的工作温度受限,需将加热器功率控制在0~50 W 之间。当各热电偶测温读数在10 min 内的波动值小于0.3 K 时,便可认为系统达到稳定,此时记录实验数据。恒压实验需通过调控加热功率和风冷功率来维持腔体内的恒定蒸汽压力。在恒风冷功率实验中,保持风冷功率不变,逐次增加加热功率即可,腔内蒸汽压力逐渐变化。

图1 实验系统Fig.1 Experiment system

1.2 表面制备与表征

实验制备了3类冷凝表面,分别为亲水、超疏水低黏附和超疏水高黏附表面。其中,亲水表面采用传统的打磨方法制得。高黏附表面采用H2O2氧化[16]加高分子浸泡的方法制得。低黏附表面采用较普遍的碱性氧化加高分子浸泡[17-18]方法制得。各表面制备流程如下:1)将紫铜块清洗干净,经砂纸打磨后,用HCl 洗去氧化膜,可得到亲水表面;2)将紫铜块打磨洗净后,分别用HNO3溶液和H2O2溶液腐蚀,然后浸泡在高分子中,再进行高温处理,可得到超疏水高黏附表面(简称为高黏附表面);3)将紫铜块打磨洗净,经KOH 与(NH4)2S2O4混合溶液腐蚀和高分子浸泡后,再进行高温处理,可得到超疏水低黏附表面(下面统称为低黏附表面)。

各表面的扫描电镜图(SEM)如图2所示。图2中,θ和Δθ分别为液滴在表面的接触角和滚动角。从图2(a)和(b)可看出:抛光后的亲水表面比较光滑,表面结构单一,其静态接触角为62.0°左右。从图2(c)和(d)可看出:经氧化处理得到的高黏附表面变得粗糙,表面分布有片状的纳米结构。该表面具有超疏水高黏附性,翻转至180.0°时,表面上的液滴也不会滚落,其静态接触角约为160.8°。从图2(e)和(f)可看出:经碱性氧化处理得到的低黏附表面上密集分布着不均匀的微纳复合花状结构,花状结构高度高于高黏附表面的片状结构高度,其间距小于的片状结构间距。该表面具有超疏水低黏附性,其静态接触角能达到163.0°左右,滚动角约为4.8°。

1.3 实验数据处理与不确定度分析

实验中,冷凝腔体外包覆有保温材料,故在实验段温度稳定的情况下,可按一维稳态导热计算通过冷凝块的热流密度。根据傅里叶定律,通过冷凝表面的热流密度q为

式中:λ为铜的导热系数;dT为冷凝板测温点温差;dx为测温点间距。

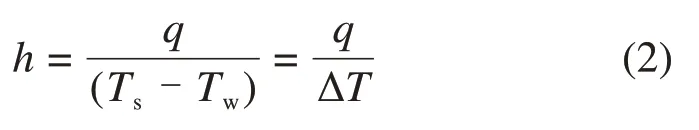

式中:Ts为蒸汽温度;Tw为壁温;ΔT为表面过冷度。

实验中,温度测量结果的最大不确定度为0.2 K,距离测量结果的最大不确定度为0.02 mm。通过不确定度理论[19]可计算出q和h的最大不确定度,分别为7.60%和9.33%。

图2 不同表面SEM图Fig.2 SEM images of different surfaces

2 实验结果与分析

2.1 表面黏附性对冷凝传热的影响

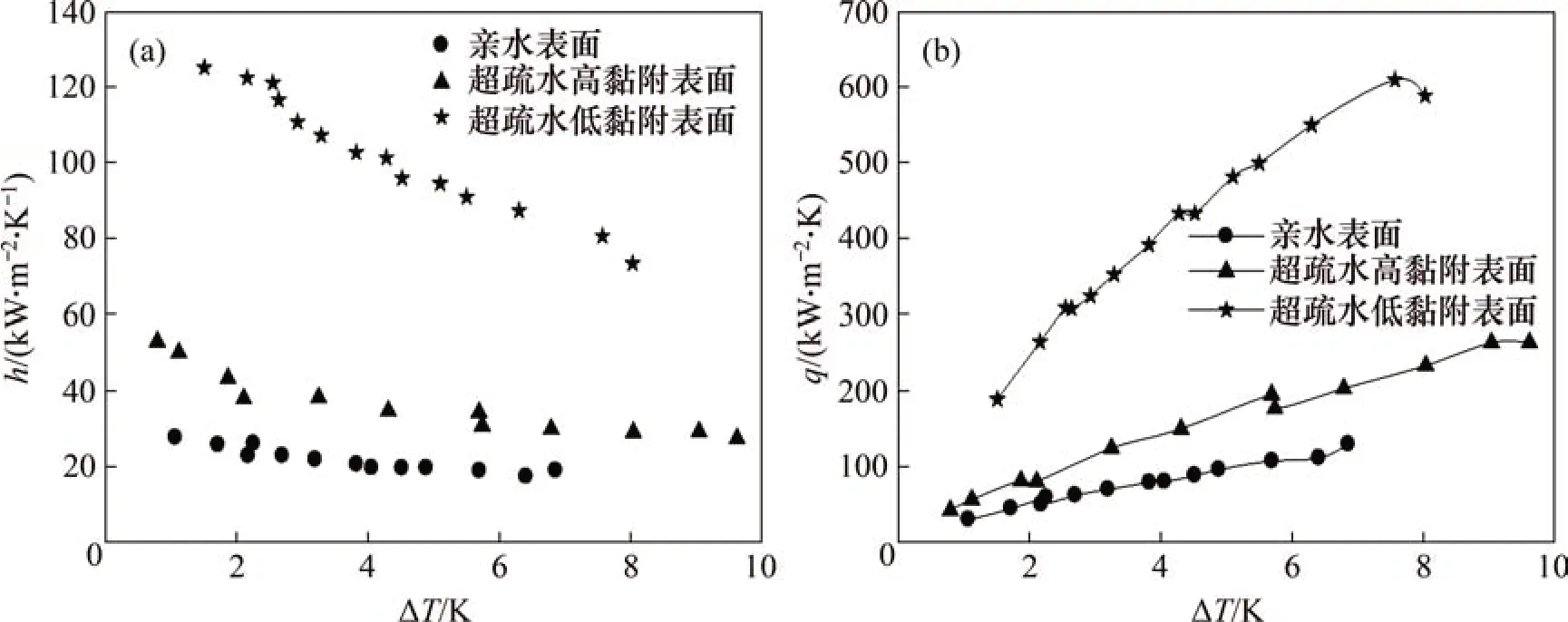

常压下,3类表面冷凝换热系数和热流密度随过冷度变化如图3所示。由图3(a)可看出:各表面换热系数均随过冷度增大而减小;当过冷度从0 K增大至10.0 K 时,各表面换热系数均减小了30%~50%;在同一过冷度下,低黏附表面换热系数在3类表面中最大,亲水表面换热系数在3类表面中最小;当过冷度为4.0 K时,低黏附表面和高黏附表面换热系数分别是亲水表面换热系数的4.99 倍和1.77倍。由图3(b)可发现:在同一过冷度下,通过低黏附表面的热流密度最大,通过亲水表面的热流密度最小。

表面黏附性的差异在宏观上表现为液滴前进角与后退角之差(即滚动角)不同。根据文献[20],表面上的前进角与后退角关系可表示为

式中:θa为前进角;θr为后退角;fSL为固-液接触面积在复合接触面积中所占的比例;θa0为光滑表面的前进角;θr0为光滑表面的后退角;Hr为表面粗糙度。从式(3)可看出:固-液接触面积越大,前进角和后退角差值越大,表面的滚动角越大,液滴在表面上越不易脱离。

图3 常压下各表面换热系数换和热流密度随过冷度的变化Fig.3 Changes of condensation heat transfer coefficient and heat flux of surfaces with sub-cooling under atmospheric pressure

表面结构间的缝隙对滚动角的影响在于:表面结构间的缝隙过窄会使滴液难以渗透到结构内部,从而会减少表面的固-液接触面积,使液滴在表面上的滚动角减小。从图2可看出,低黏附表面微纳结构形成的孔隙较深,间距较窄。在液滴向低黏附表面结构内部渗入的过程中,因封闭在缝隙内的空气体积减小会产生内压,液滴越向内陷落,所受内压的挤压作用愈渐强烈,致使液滴最终不能完全渗入结构内部,表面存在着大量的固-气界面,因此,低黏附表面的滚动角较小,液滴在该表面上极易脱离。相比而言,高黏附表面纳米结构形成的孔隙较浅,间距较宽,液滴易渗入其内部,表面上大量的固-气界面将由固-液界面代替,因此,高黏附表面的滚动角较大,液滴在该表面上难以脱离。

表面的凝结液是阻碍蒸汽与壁面换热的主要热阻,故液滴的脱离难度对表面的换热系数有较大影响。在亲水表面上,蒸汽呈膜状凝结,而高黏附表面和低黏附表面为超疏水表面,蒸汽在其表面呈珠状凝结。膜状凝结的液膜脱离难度大,故在同一过冷度下,高黏附表面和低黏附表面的冷凝换热系数大于亲水表面的冷凝换热系数。对高黏附表面而言,虽然高黏附性可加强对近壁面小液滴的捕获作用,促进表面上液滴的成核与生长,但高黏附性会阻碍液滴脱离表面,这就会减小表面的冷凝换热系数。而低黏附表面黏附性低,液滴易脱离表面,故在同一过冷度下,低黏附表面换热系数会大于高黏附表面换热系数。

研究组术后出现肺部感染1例(1.85%)、应激性溃疡1例(1.85%)、肠道功能紊乱1例(1.85%),总的并发症发生率为3例(5.56%);而对照组术后出现肺部感染2例(3.70%)、应激性溃疡2例(3.70%)、肠道功能紊乱3例(5.56%),总的并发症发生率为7例(12.96%),研究组并发症发生率与对照组并发症发生率比较,差异有统计学意义(x2=3.036,P<0.05)。

2.2 压力对高、低黏附表面冷凝传热的影响

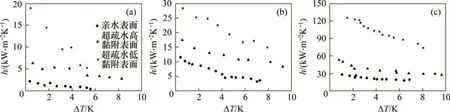

在不同蒸汽压力下,3类表面冷凝换热系数随过冷度的变化曲线如图4所示,图4中,p为蒸汽压力。从图4可看出:当蒸汽压力恒定时,各表面冷凝换热系数均随过冷度增大而减小;在同一过冷度下,低黏附表面冷凝换热系数最大,亲水表面换热系数最小。图4(a)所示为各表面在压力为5 kPa下的h-ΔT曲线。由图4(a)可看出:当过冷度为2.0 K时,高黏附表面和低黏附表面换热系数分别是亲水表面换热系数的3.88倍和10.39倍。由图4(b)可看出:当过冷度为2.0 K 时,高黏附表面和低黏附表面换热系数分别为亲水表面换热系数的1.57 倍和2.92 倍。由图4(c)可看出:当过冷度为2.0 K 时,高黏附表面和低黏附表面换热系数分别是亲水表面换热系数的1.73 倍和4.74 倍。比较图4(a),(b)和(c)还可发现:在同一过冷度下,随蒸汽压力的升高,各表面换热系数的增大程度不同,这说明压力对冷凝传热的影响程度与表面的黏附性和润湿性相关。

压力变化对各表面换热系数影响较大的原因在于:1)实验采用去离子水为工质,饱和蒸汽压力的减小会增大水的黏度系数,黏度系数增大会增强液滴与表面间的黏附作用,故压力减小会增大液滴的脱离阻力,从而降低各表面的换热系数;2)蒸汽压力会通过改变水的表面张力来影响冷凝换热。饱和蒸汽压力越低,对应的蒸汽饱和温度越低,根据Eötvös 准则,饱和温度对液体表面张力的影响可表示为[21]

图4 不同压力p下各表面冷凝换热系数随过冷度的变化Fig.4 Changes of condensation heat transfer coefficient of surfaces with sub-cooling under different steam pressures

式中:γ为液体表面张力;V为摩尔体积;Tc为临界温度;k为Eötvös 常数(k=2.1×10-7J·K-1·mol-2/3)。由式(4)可知:当其他条件一定时,蒸汽温度越低,液体表面张力越大。表面张力增大会促使液滴向表面结构的孔隙内部渗入,直至总表面张力与孔隙内压所形成的“推力”相平衡,也就是说,液滴与表面间的黏附作用会随表面张力增大而增强。

表面张力对冷凝液滴半径也有影响。在冷凝传热中,对蒸汽分子团簇形成自由能关于核化点密度n求导,可得到表面临界成核半径rc[22]:

式中:vl为冷凝介质的比体积;S为蒸气压的过饱和度。从式(5)可看出:当其他条件一定时,表面张力越大,冷凝液滴半径越大。

综上可知:压力降低会增强表面的黏附作用,增大冷凝液滴半径。随着压力降低,同一过冷度下各表面的液滴脱离阻力逐渐增大,各表面的换热系数逐渐减小。在3类表面中,压力变化对低黏附表面液滴脱离阻力带来的影响最小,故在低压工况中,在同一过冷度下,低黏附表面的换热系数在3类表面中最大。随着压力升高,各表面的液滴脱离阻力逐渐减小,换热系数会逐渐增大。

2.3 风冷功率和加热功率对高、低黏附表面冷凝传热的影响

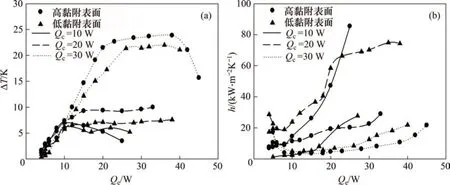

加热功率和冷却功率通过影响蒸汽温度和表面过冷度来影响冷凝表面的换热系数,本文研究各表面在风冷冷却功率分别为10,20和30 W,加热功率在0~50 W时的冷凝传热系数变化。

在不同风冷功率下,高、低黏附表面过冷度和换热系数随加热功率的变化曲线如图5所示。图5中,Qc为风冷功率,Qe为加热功率。由图5(a)可看出:2类表面过冷度随加热功率的增大先大幅增加后逐渐平缓,高黏附表面过冷度在风冷功率为30 W 的工况下甚至有减小的趋势;在同一加热功率下,各表面过冷度随风冷功率增大而增大;在同一风冷功率和加热功率下,低黏附表面过冷度小于高黏附表面过冷度。由图5(b)可看出:随加热功率增大(腔体内压力逐渐升高),2 类表面的换热系数先小幅减小后逐渐增大。本文3组恒风冷功率实验结果表明:在同一加热功率下,高黏附表面的换热系数随风冷功率增大而逐渐减小,而低黏附表面的换热系数在风冷功率为20 W 时最大,在风冷功率为30 W 时最小,这说明风冷功率和加热功率变化对高、低黏附表面换热系数有不同程度的影响。在同一加热功率下,当风冷功率为10 W时,高黏附表面换热系数大于低黏附表面换热系数;当风冷功率为20 W和30 W时,低黏附表面换热系数大于高黏附表面换热系数。

形成上述高、低黏附表面ΔT-Qe曲线趋势的主要原因是:

1)随着加热功率增大,腔体内部压力逐渐增大。结合前面分析可知,压力增大有助于减小表面的换热热阻。当加热功率增加到一定值后,压力升高对表面换热过程的促进作用更加显著,因此,2类表面的过冷度上升趋势开始变缓甚至有所减小。

2)与低黏附表面相比,高黏附表面的液滴直径较大,液滴脱离周期较长,滞留的液滴阻碍了表面与蒸汽间的换热,故在相同加热功率和冷却功率下,高黏附表面的过冷度大于低黏附表面的过冷度。

图5 高、低黏附表面过冷度和换热系数随加热功率的变化Fig.5 Changes of sub-cooling and heat transfer coefficient of high and low adhesion surface with heating power

高、低黏附表面换热系数随风冷功率增大的变化趋势不同,主要是因为:

1)当风冷功率较低时,在同一加热功率下,2类表面的过冷度均较小(见图5(a))。在小的过冷度下,表面的液滴直径和生长速率较小。液滴直径减小对高黏附表面的换热过程有较大的促进作用。而低黏附表面液滴的成核难度大,生长速率小,小的过冷度会进一步减小表面的凝结动力,从而会降低表面的换热系数。故当风冷功率为10 W时,在同一加热功率下高黏附表面换热系数大于低黏附表面换热系数。

2)当风冷功率增大后,2 类表面的过冷度较大,大的过冷度会增大表面凝结液滴的平均直径,这就相当于增大了传热热阻,因此,高黏附表面的换热系数会随风冷功率增大而减小。对于低黏附表面而言,过冷度增大可提高液滴生长速率,故风冷功率增大后,在同一加热功率下低黏附表面的换热系数会逐渐大于高黏附表面的换热系数。

3)对于低黏附表面,过冷度的适当增大可提高其液滴成核率和生长速率,这有利于传热过程的进行,但过冷度的进一步增大将会增大液滴脱离直径,这就会抑制表面的传热过程。故存在1个最佳的风冷功率,使表面过冷度能较好地适应液滴不同冷凝阶段的需求。

本文的3组定风冷功率实验结果表明:在同一加热功率下,低黏附表面换热系数在风冷功率为20 W时最大。

3 结论

1)高黏附表面液滴易于成核但不易脱离,低黏附表面液滴易于脱离,因此,在相同压力和过冷度下,低黏附表面换热系数大于高黏附表面换热系数。常压下,当过冷度为4.0 K时,低黏附和高黏附表面换热系数分别为亲水表面换热系数的4.99倍和1.77倍。

2)在同一过冷度下,3类表面的换热系数均随压力升高而逐渐增大。在低压环境中,因液滴脱离阻力最小,低黏附表面的换热系数在3类表面中最大。

3)在恒风冷功率实验中,高、低黏附表面过冷度随加热功率的增大先大幅增加后逐渐平缓。在相同风冷功率和加热功率下,低黏附表面过冷度小于高黏附表面过冷度。