蜂窝陶瓷填料型催化剂的制备及其脱硝性能评价

刘士豪,郭雪花,汪义超,张光旭

(武汉理工大学化学化工与生命科学学院,武汉 430070)

0 引 言

氮氧化物是大气中对生物生存危害较大的气体[1],NOχ还会带来酸雨,对农作物、土壤和建筑等造成严重破坏[2],NOχ也是造成温室效应的主要气体之一[3]。NOχ与其他化合物在紫外线照射下会生成光化学烟雾,其带来的二次污染非常具有破坏性[4]。随着社会发展,大量工厂的建立和汽车的生产,导致氮氧化物排放量越来越大,现今排入大气的NOχ气体总量每年已经超过3 000万吨[5]。所以找到处理尾气中的氮氧化物的方法,改善当今的空气状况已经成为迫在眉睫的问题[6]。

目前的脱硝工艺按大类可分为湿法脱硝和干法脱硝两种路线,现常用的脱硝方法有选择性还原法[7]、液相吸收法[8]、吸附法[9]、催化分解法[10]、光催化法[11]等[12]。在众多脱硝技术中,使用最多和最为成熟的是SCR技术,但仍存在氨逃逸和催化剂反应窗口温度过高、催化剂易中毒等问题[13],要想达到更好的脱硝效果,则必须开发其他新工艺。湿法脱硝中的络合脱硝整体设备投资、操作温度、运行费用都比较低[14-15],但是目前络合液再生问题一直没有得到很好的解决,阻碍了该技术的工业化应用。

本文以堇青石蜂窝陶瓷为载体,钯单质为活性成分[16],制备了一种在湿法脱硝中可连续使用的填料型催化剂,并采用填料催化吸收塔,以实现EDTA-Fe(Ⅱ)络合脱硝[17-18]与甲酸催化还原再生EDTA-Fe(Ⅱ)络合液的耦合,推动络合吸收的工业化。

1 实 验

1.1 材料与试剂

堇青石蜂窝陶瓷(Cordierite Honeycomb Ceramics,600目,江苏省宜兴宇星有限公司)主要成分如表1所示,氯化钯(Palladium Chloride,国药集团化学试剂有限公司),硼氢化钠(Sodium Borohydride,国药集团化学试剂有限公司),甲酸(Formic Acid,国药集团化学试剂有限公司),甲酸钠(Sodium Formate,国药集团化学试剂有限公司),乙二胺四乙酸钠(Sodium Edetate,国药集团化学试剂有限公司),硫酸亚铁(Ferrous Sulfate,国药集团化学试剂有限公司),盐酸(Hydrochloric Acid,国药集团化学试剂有限公司),铝溶胶(Aluminum Sol,国药集团化学试剂有限公司),乙醇(Ethanol,国药集团化学试剂有限公司),聚乙二醇(Solyethylene Glycol,国药集团化学试剂有限公司),NO气体(Nitric Oxide,南京上元工业气体厂),N2气体(Nitrogen,南京上元工业气体厂),O2气体(Oxygen,南京上元工业气体厂)。

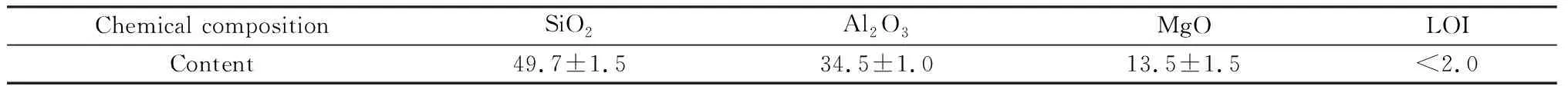

表1 堇青石蜂窝陶瓷主要化学成分Table 1 Main chemical composition of cordierite honeycomb ceramics /wt%

1.2 实验设备与评价装置

催化剂制作:PS-10A超声波清洗机(常州锐品精密仪器有限公司)、JJ-1精密增力电动搅拌器(常州国华电器有限公司)、SG-QF1200箱式气氛炉(上海识捷电炉有限公司)、集热式恒温磁力搅拌器(巩义市予华仪器有限责任公司)。

催化剂表征:原子吸收光谱仪(德国耶拿分析仪器股份公司)、TristarⅡ3020型全自动比表面积及微孔空隙分析仪(美国Micromeritics公司)、S4800型扫描电子显微镜(日本日立公司)、Axios advanced型波长色散型X射线荧光光谱仪(荷兰PANalytical.B.V)。

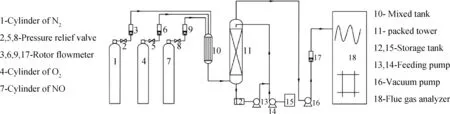

催化剂评价实验:实验操作流程见图1。首先使用气瓶中的N2和标样气瓶中的NO对烟气分析仪分别进行标定,再把来自钢瓶的气体按照一定的流量配比(总气流量为150 L/h,NO的含量为700 ppm,O2的含量为10%)进入混合罐中混合后,从底部进入催化剂用量为150 g,填料装填高度为30 cm的填料反应塔中;由乙二胺四乙酸钠和硫酸亚铁在氮气氛围下配置成络合液浓度为0.05 mol/L、pH值为6的络合液从储槽12通过循环泵从填料反应塔的上部进行加料;甲酸与甲酸钠组成固定pH值的还原液在储槽15中由流量泵进行加料;在填料反应塔进行反应后,络合液进入储槽12,反应器顶部处理后的气体由真空气泵输送至Gasboard-3000烟气分析仪中进行测试NO含量。

图1 实验示意图Fig.1 Schematic illustration of experiment

催化剂评价装置中各种参数:循环液流量为200 mL/min;还原剂由甲酸、甲酸钠和氢氧化钠调配,其pH值为6,浓度为10 mol/L,通过蠕动泵进行加料,流量由NO的流量及浓度和O2的含量决定。在排出的气体通过真空泵后一部分排空,另外一部分通过烟气仪测量处理后气体中NO的浓度,并利用测得NO进出口浓度来计算出差值,由此差值计算催化剂的脱硝率,即:

(1)

1.3 催化剂制备

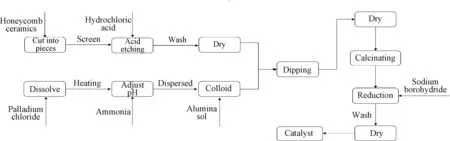

载体的预处理:实验流程见图2,由于蜂窝陶瓷的比表面积较小且不易负载活性组分,故将整块的蜂窝陶瓷切割为0.5 cm3的方块,浸没于配好的稀盐酸溶液中,并外加超声进行洗涤,目的是除去表面杂质,同时对陶瓷表面进行适当腐蚀。洗涤5 min后取出载体用蒸馏水冲洗、烘干后备用。

活性组分负载:实验流程见图2,称取一定质量的氯化钯固体、铝溶胶和聚乙二醇,将活性物质氯化钯和分散剂聚乙二醇、100 mL蒸馏水加入烧杯中,在50 ℃下通过水浴加热混合均匀;待氯化钯完全溶解后加入适量铝溶胶,把pH值调至10左右制成胶体;把处理后的蜂窝陶瓷载体加入烧杯中进行浸渍3 h,放进烘箱进行干燥;干燥完成后放入微波马弗炉中于500 ℃下焙烧3 h,自然冷却至室温;取半成品催化剂,并浸泡于乙醇和水的混合液(3∶1)中,将相应量的硼氢化钠加入其中进行充分还原;还原结束后,用蒸馏水进行洗涤,洗涤后进行干燥得到目标催化剂。

图2 催化剂制备流程图Fig.2 Schematic illustration of catalyst preparation

2 结果与讨论

2.1 SEM表征分析

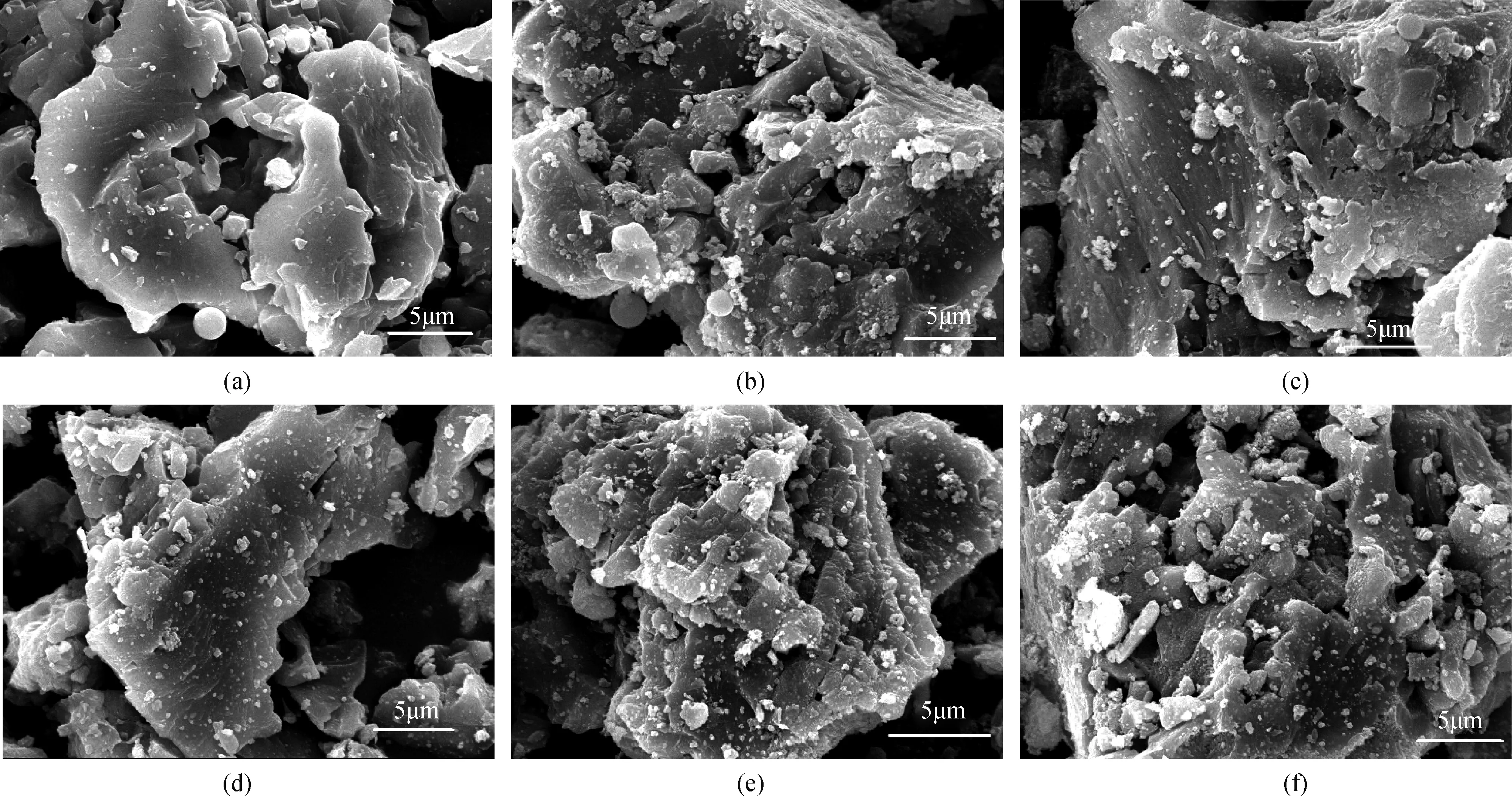

图3是样品的SEM照片,其中(a)~(f)分别表示为蜂窝陶瓷载体、负载1~5次所制备的催化剂。由图可知,随负载次数的增加,表面负载钯的量成递增状态且分布良好,说明采用负载方法可行。但是由于制备催化剂过程中进行了浸渍和焙烧,载体结构有所破坏,且随着负载次数的提高,破坏程度有所增加。从SEM照片的亮度上看,催化剂明显比蜂窝陶瓷更亮,因为载体上负载了钯,增加了导电性,使显示效果更好。

2.2 XRF和BET表征分析

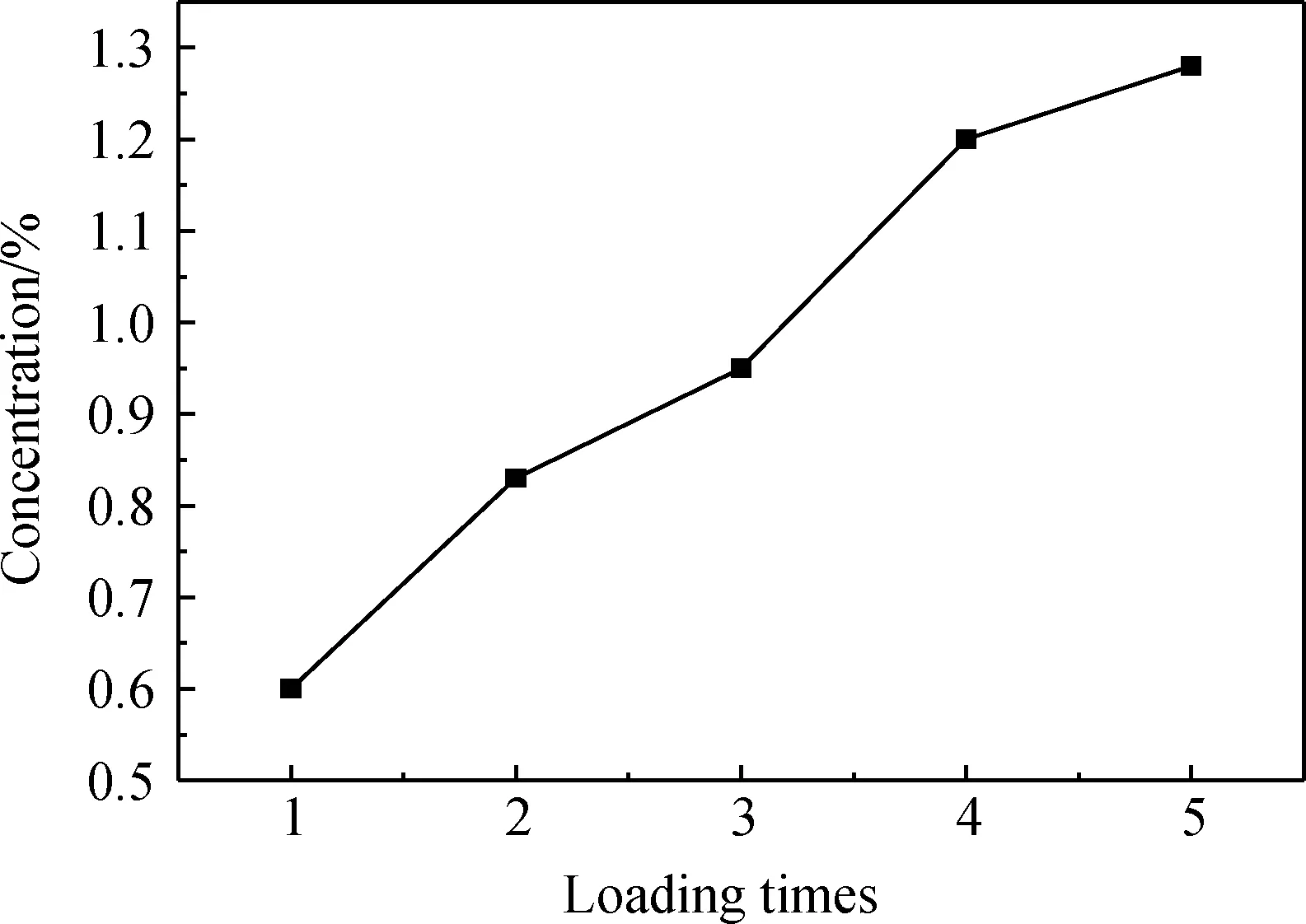

图4所示为催化剂中钯的负载量随负载次数的变化,第一次负载时使用分析纯的氯化钯 3 g,后面以每次1 g的氯化钯的量进行负载,载体重量以预处理后烘干的蜂窝陶瓷计算,负载量以钯单质的质量计算。由分析结果可知,每次的负载量随负载次数的增加而降低,由于选取的载体比表面积较小,其负载催化剂的量是有限的,在负载催化剂的量达到一定限度后,负载难度会加大,导致每次负载量逐渐下降,与表征的结果相符。

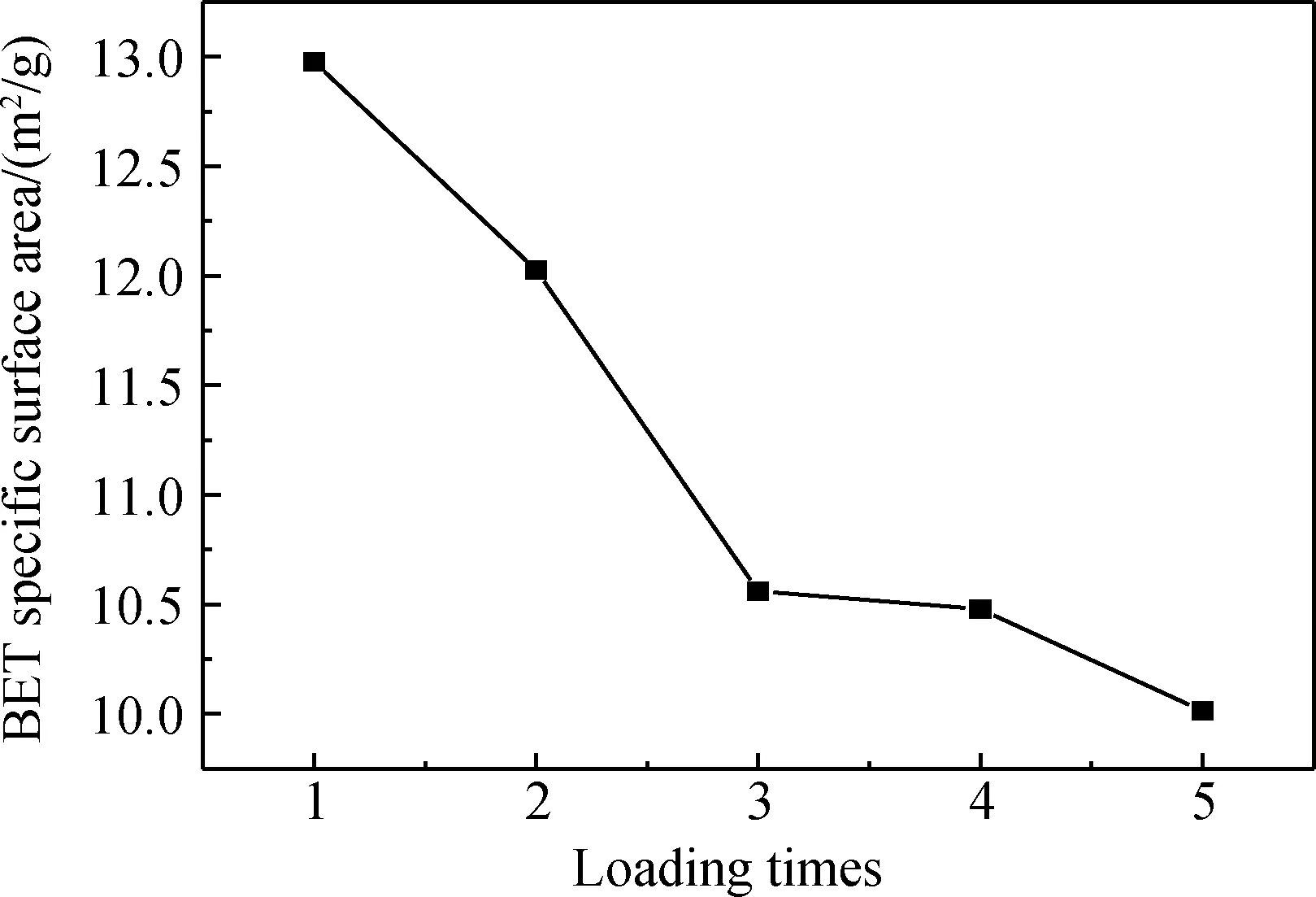

图5是取评价实验后的催化剂进行BET测试,得到所制备催化剂的比表面积随负载次数的变化趋势。由图5可知,随着活性成分负载量的增加,制备的催化剂的比表面积逐步下降,其比表面积的下降会引起催化剂整体脱硝效果降低,所以确定催化剂的适宜负载量对于催化剂的制备也很关键。原料堇青石蜂窝陶瓷载体的比表面积为9.69 m2/g,和图5中催化剂的比表面积对比可知,经过对载体的预处理,载体比表面积有所增大,说明催化剂制备过程中的载体预处理方法合理。

图3 样品的SEM照片Fig.3 SEM images of samples

图4 负载量随负载次数的变化Fig.4 Variation of concentration with loading times

图5 比表面积随负载次数的变化Fig.5 Variation of specific surface area with loading times

2.3 操作温度对催化剂活性的影响

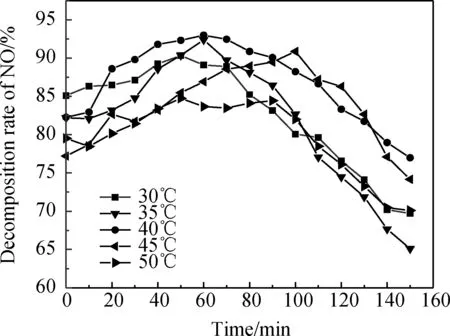

图6 操作温度对催化剂活性的影响Fig.6 Influence of operating temperature onactivity of catalyst

图6所示为操作温度对催化剂活性的影响,操作温度对整体的脱硝效果的影响主要是:在NO的络合过程,温度降低有利于络合过程往正向移动;但是在催化过程中温度的提升却有利于提高催化反应的反应速度,需要探究一个络合吸收和催化还原速度相匹配的最适温度。由图6中评价实验结果可知,前期主要进行络合吸收,随着温度升高测试前段时间脱硝率逐步下降,说明低温利于络合的进行,温度升高导致络合液吸收的NOχ不易稳定存在;在后期络合液中吸收了一定量的NOχ后,在催化剂作用下催化还原速率加快,温度提高利于催化速率的提升,随温度的升高整体的脱硝率上升。由图6可知,所选用催化剂的最佳反应温度为40 ℃,在40 ℃条件下,整体的脱硝效果较好,在反应后期也可以维持较高的脱硝率,可以在脱硝率达80%以上,持续使用120 min。

2.4 负载量对催化剂活性的影响

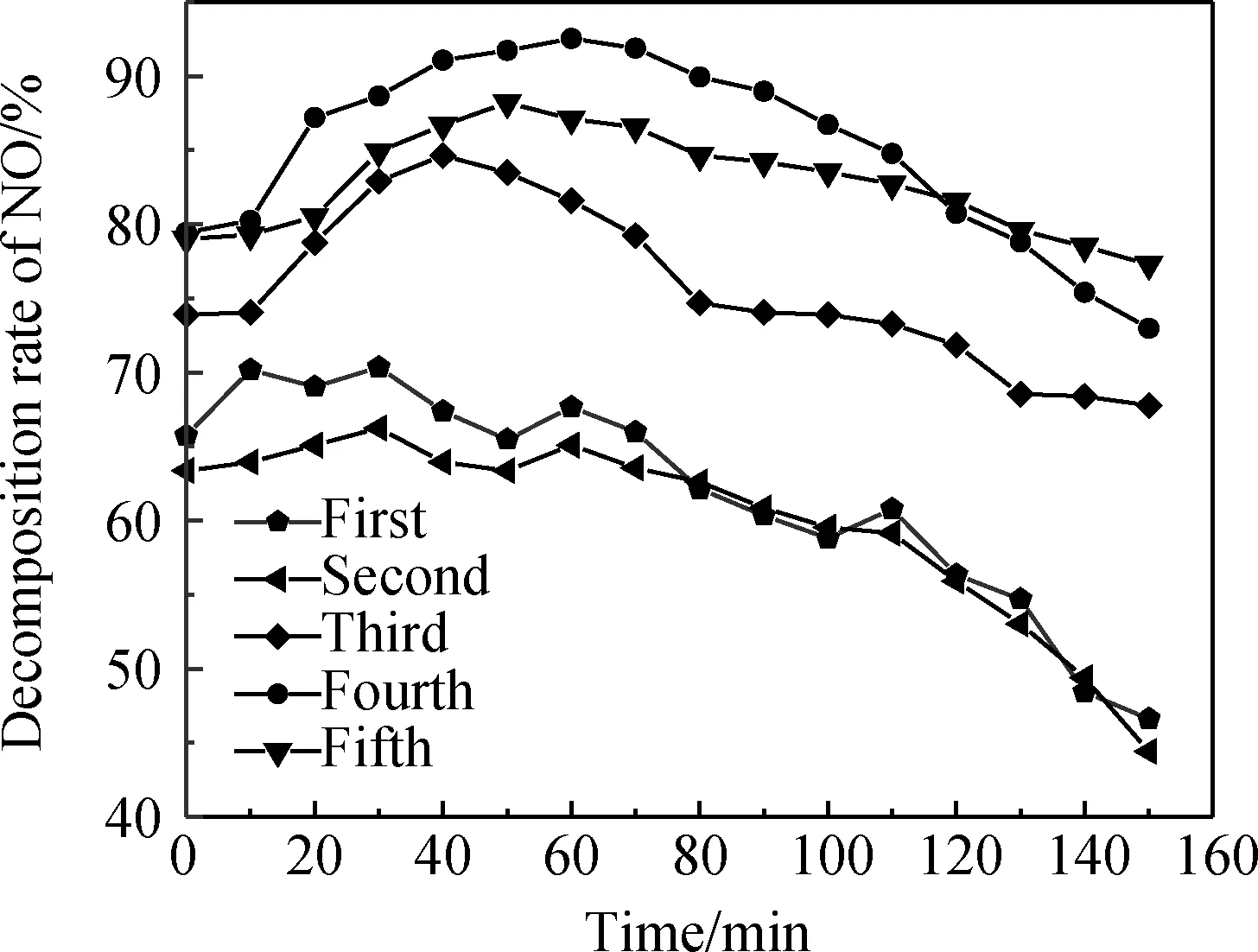

图7为负载量对催化剂活性的影响曲线。可知,整体的脱硝性能随着负载次数的增加呈现先上升后下降的趋势。产生此现象的主要原因是在负载量较小时,脱硝率随着负载次数的增加催化剂活性成分增加,导致其中的活性位点增加。由SEM照片可知,负载次数增加,表面负载的钯也增加,所以在负载量较小时,随着负载量的增加,脱硝性能也逐渐升高。但当负载量达到一定量后,脱硝性能反而下降。由BET表征结果可知,随着每次负载催化剂的过程中,催化剂的比表面积不断下降;由SEM照片可知,随着负载次数的增加,载体结构破坏程度也在增加,也会导致整体脱硝性能的下降。所以,对于催化剂的活性成分负载量来说,既要考虑负载量增加会使活性位点增加从而提升催化剂的脱硝性能,又要考虑制备过程中对载体强度和结构有所破坏,以及活性成分负载增加致使所制备的催化剂整体比表面积减小,从而造成整体的脱硝性能下降。综合上述条件,本文中所制备的催化剂综合性能最佳的为负载4次,负载量为1.20%。

图7 负载量对催化剂活性的影响Fig.7 Influence of concentration on activity of catalyst

图8 负载量对催化剂寿命的影响Fig.8 Influence of concentration on life of catalyst

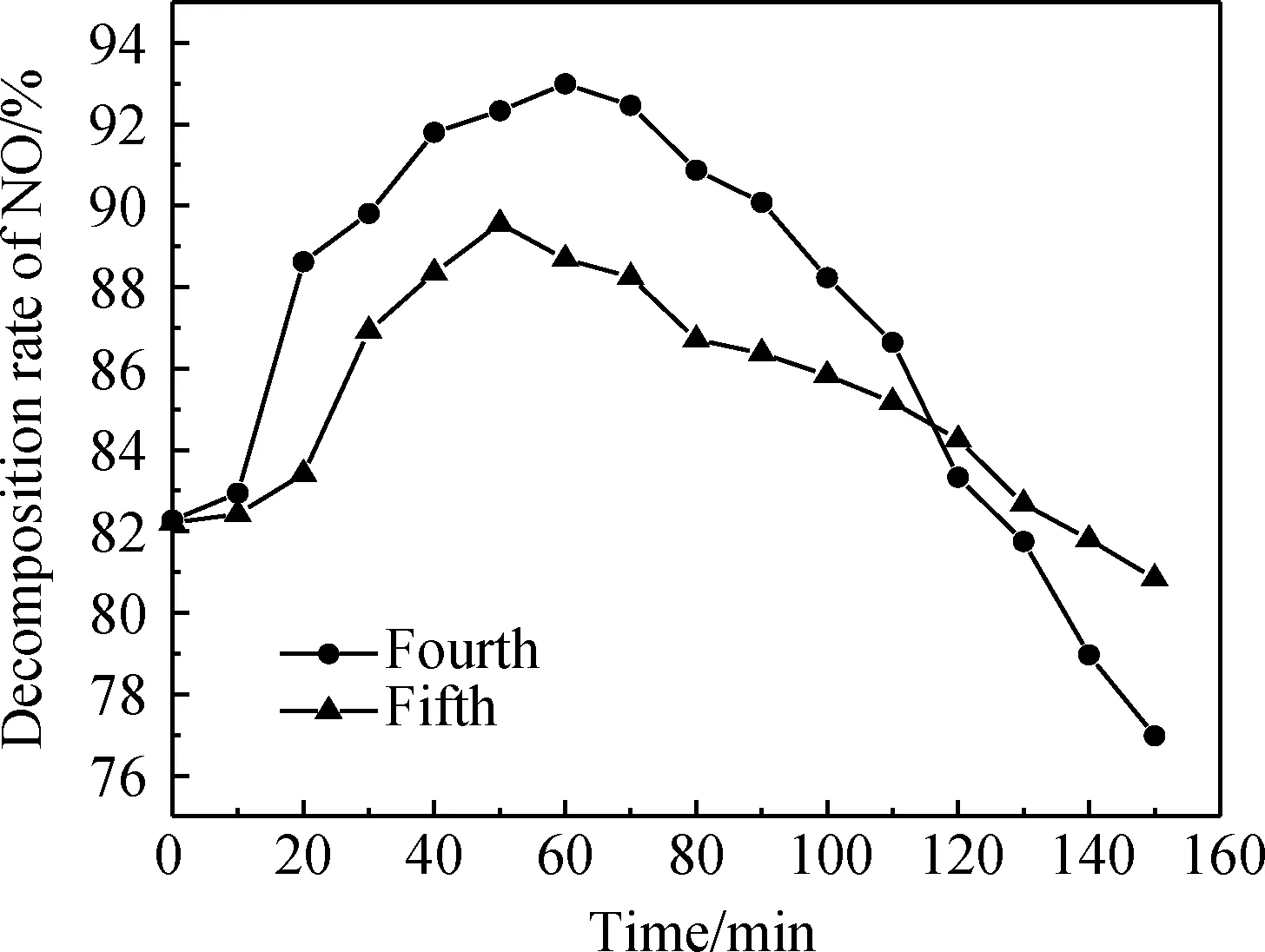

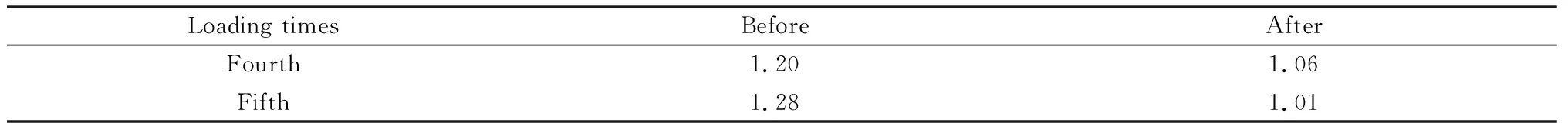

2.5 负载量对催化剂活性组分流失的影响

图8为第四次负载与第五次负载的脱硝性能曲线,第四次负载所制备的催化剂脱硝效果优于第五次负载所制备的催化剂的脱硝效果。由图8可知,反应后期脱硝效果开始下降。表2为不同负载次数活性组分流失变化,通过原子吸收光谱测试催化剂反应前后钯的负载量,可知活性组分钯单质在反应过程中有所流失,这也证明了整体的脱硝效果下降和催化剂中活性成分的降低有关。通过对比第四次和第五次负载所制备催化剂使用前后负载量的变化可知,第五次负载制备的催化剂使用前后脱落量要大于第四次负载制备的催化剂使用前后脱落量,导致催化剂的使用寿命变短。随着活性组分负载量的增加,载体对活性组分的附着力有所降低,导致催化剂活性组分流失增大。

表2 不同负载次数活性组分流失变化Table 2 Variation of loss of active component with different loading times /wt%

3 结 论

(1)当活性组分负载量为1.20%,在气流量为150 L/h,NO的含量为700 ppm左右,O2的含量为10%,催化剂用量为150 g,填料装填高度为30 cm,络合液初始浓度为0.05 mol/L,反应温度为40 ℃条件下,脱硝效果最好。在80%脱硝率以上,可以持续运行120 min。

(2)操作温度对脱硝效果的影响很大,主要原因是在NO的络合过程,温度降低有利于络合过程往正向移动,但是络合液催化再生过程中温度的提升却有利于提高再生反应速度,脱硝效果最好的操作温度为40 ℃。

(3)虽然活性成分的增加对催化剂脱硝效果有所增强,但随着浸渍次数的增加导致催化剂比表面积下降、焙烧过程载体结构破坏以及催化剂评价过程中活性物质的流失增多,导致催化填料脱硝及络合液再生活性下降,所以催化剂负载次数有一定的约束,最佳负载次数为4次,负载量为1.20%。