铬铁渣对镁质中间包干式料性能的影响

魏原驰,曲殿利,郭玉香,张瑞楠,徐东辉

(辽宁科技大学材料与冶金学院,鞍山 114051)

0 引 言

在我国,生产制备铬铁合金的过程中,每年大约产生400~500万吨的铬铁合金渣,又称铬铁渣[1]。这种工业废渣一般呈灰色或黑色,大多呈固体粉末状,并有结块。铬铁渣因为其中含有附带毒性的可溶性六价铬离子而被作为危险废弃物之一[2]。大量的铬铁渣露天堆存,不仅对土地资源造成浪费,还会对周边环境造成不可逆的巨大伤害。国内外众多科研工作人员就铬铁渣的综合利用与处理进行了大量研究[3-5]。随着研究的进展,在铬铁渣的资源回收利用方面取得了一些成果。印度 Tata 炼钢厂较早采用跳汰法从铬铁渣中回收铬铁。采用此工艺获得的精矿产率为44.7%,铬品位为60.6%,铬金属总的回收率可达86%[6]。王先进等[7]利用铬铁渣制备水泥,将铬铁渣、生石灰、碳酸钠和石膏按一定比例混合后磨细制成廉价绿色水泥,经检验各项性能指标均达到国家标准,效果良好。李志坚等[8]以铬铁渣的相图为理论依据,在铬铁渣中加入烧结镁砂研制出了碱性耐火材料,运用于砌筑锰铁包衬,使用寿命是原镁砖内衬的2倍。铬铁废渣中含有制备微晶玻璃所需的CaO、MgO、Al2O3、SiO2等基本成分,可制造SiO2-CaO-Al2O3-MgO系微晶玻璃[9]。王志强等[10]以铬铁渣为主要原料,碎玻璃为助熔剂,萤石与芒硝为辅助原料,采用烧结法进行制备微晶玻璃的试验研究等。

镁质中间包干式振动料具有良好的高温性能、抗热震性及施工方便和易与中间包永久层脱离等优点[11],是现阶段中间包中使用最广泛的工作衬。良好的力学性能和体积稳定性是保证其使用寿命的主要参考指标,体积密度是衡量镁质干式料抵抗熔渣侵蚀的重要标准[12]。但是因MgO热膨胀系数较大,其存在烧后线变化率较大、体积稳定性较差等缺点。而铬铁渣的成分主要为MgO、Al2O3、SiO2等,耐火度较高,具有较高的利用价值。故本实验探究了铬铁渣引入量对镁质中间包干式料性能的影响。

1 实 验

1.1 原 料

粒度为3~1 mm、1~0 mm的中档烧结镁砂70%,200目电熔镁砂细粉30%。外加剂葡萄糖(C6H12O6)5%,硼酸(H3BO3)3%,铬铁渣。原料的性能指标及主要化学成分如表1~3所示。

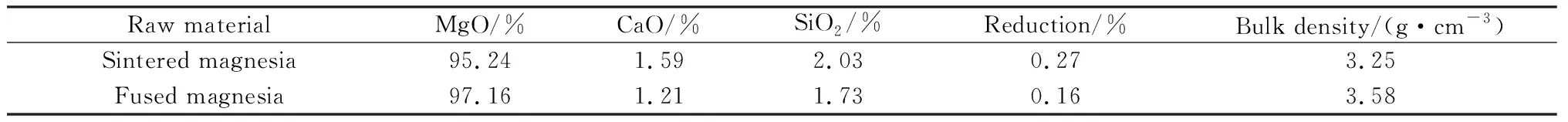

表1 镁砂原料性能指标Table 1 Properties of magnesia raw material

表2 铬铁渣的主要化学成分Table 2 Main chemical composition of ferrochrome slag /%

表3 抗渣实验用钢渣的主要化学成分Table 3 Main chemical composition of steel slag for slag resistance experiment /%

1.2 实验方法

将物料按上述配比配出,铬铁渣的外加量分别为0wt%、1wt%、2wt%、3wt%、4wt%和5wt%。充分混匀后,放入160 mm×40 mm×40 mm的三联试模并适当震动模具压实物料使其致密。放进250 ℃电热鼓风干燥箱,干燥30 min。干燥后将所得物料放入ZWL-2A中温试验炉和GWDL-2K箱式高温试验电炉并分别调节至1 100 ℃和1 550 ℃保温3 h。抗渣试样制成70 mm×70 mm×70 mm的标准坩埚,干燥后,往坩埚孔内填装钢渣至孔深的三分之二,随后放入高温炉内,1 550 ℃,保温3 h。冷却至室温后,沿轴线切开。观察并测量其抗渣侵蚀性和抗渣渗透性。

1.3 性能检测

按国家标准检测试样的常温抗折强度(GB/T 3001—2007)、常温耐压强度(GB/T 5072—2008)、体积密度(GB/T 2997—2000)。按GB/T 8931—2007利用静态坩埚法进行抗渣试验。采用X射线衍射仪(Cu靶,管电压40 kV,管电流40 mA,扫描范围10°~90°)检测烧成试样的物相组成,并使用场发射扫描电镜观察显微结构。

2 结果与讨论

2.1 对力学性能的影响

2.1.1 铬铁渣对体积密度及显气孔率的影响

如图1所示,3wt%含量铬铁渣的试样体积密度为2.41 g/cm3、显气孔率为31.4%,其结构最致密。所以其高温烧结后的各项力学性能最好。在引入1wt%~2wt%的铬铁渣时,试样中的主成分MgO会与Al2O3、CaO、SiO2生成M-A-S、C-M-S等低熔点物质,低熔物在高温下融化产生气孔影响材料的致密性。而随着引入量的增加其在基质成分中的配比不断变化,低熔点物相减少,镁铝尖晶石物相增加,尖晶石物相具有热膨胀系数小、化学性能稳定、熔点高等优良特性,在高温下能稳定存在。当铬铁渣引入量为3wt%时,基质中化学成分的配比达到最佳平衡状态,镁铝尖晶石相最多,低熔点物相最少。当铬铁渣引入量过多时,试样基质中的成分配比发生变化,低熔点物相增多破坏主晶相的完整性,高温下融化产生的气孔也随之增多,使试样体积密度降低,显气孔率增加。

图1 引入不同含量铬铁渣的体积密度及显气孔率Fig.1 Bulk density and porosity with different ferrochrome slag content

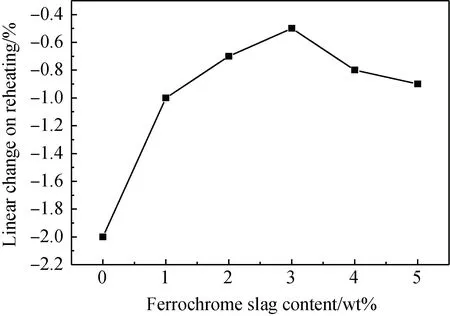

图2 引入不同含量铬铁渣的重烧线变化率Fig.2 Linear change on reheating with different ferrochrome slag content

2.1.2 铬铁渣对高温线变化率的影响

图2显示了试样经1 550 ℃烧成后的线变化率。铬铁渣引入量在3wt%时重烧线变化率最小,为-0.5%。线变化率可以反映出试样的体积稳定性,而良好的体积稳定性是保证干式料在使用中不会发生塌包的重要条件之一。在高温烧结后,试样均因内部结构变化而有所收缩,而加入铬铁渣的试样在烧结过程中生成了尖晶石物相,由于尖晶石矿物相属等轴晶系,其热膨胀性各向同性,使线变化率绝对值减小。其中铬铁渣含量为3wt%的试样线变化率最小,即收缩情况最不明显。

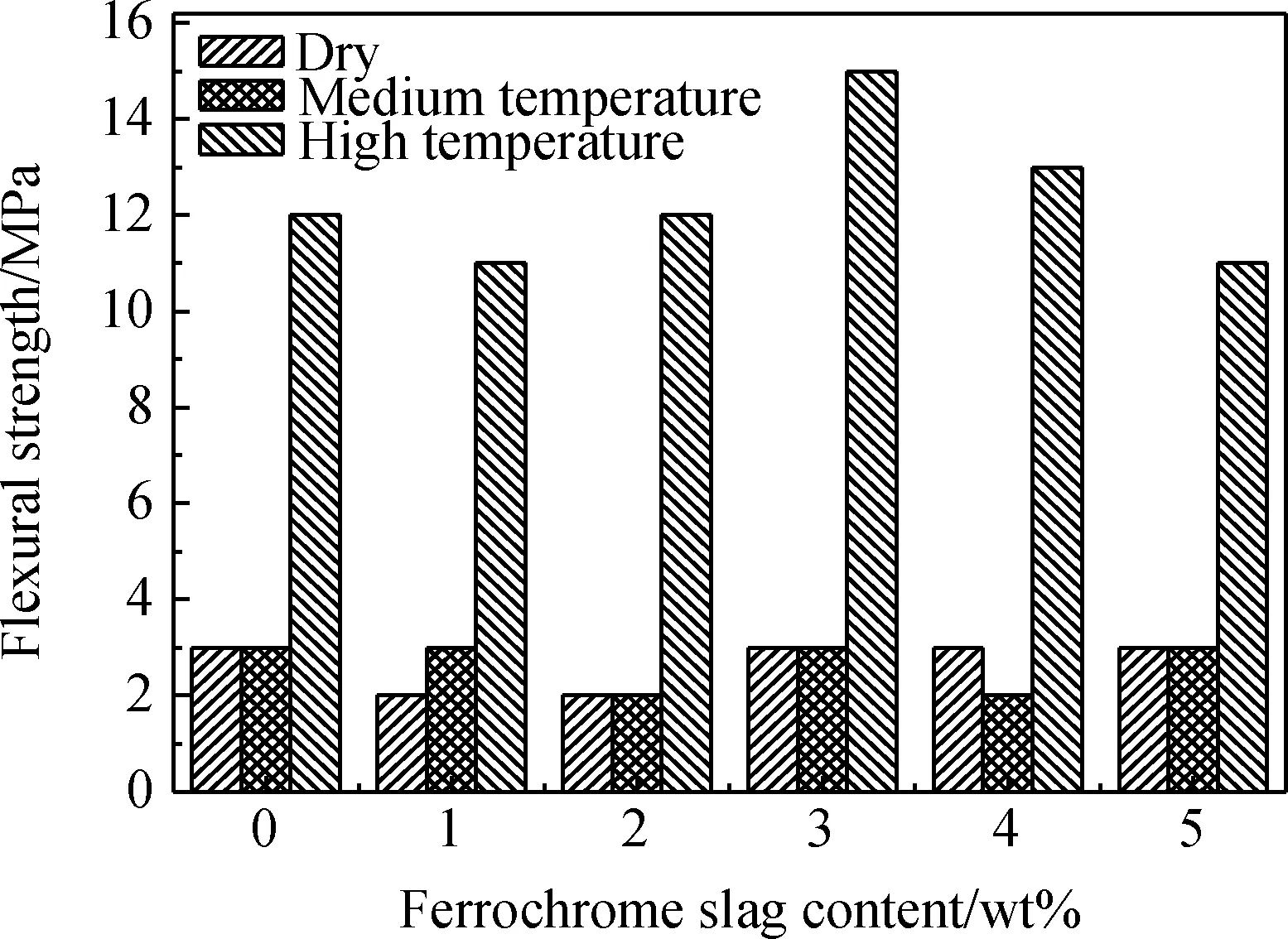

2.1.3 铬铁渣对抗折耐压强度的影响

如图3显示,干燥及中温烘烤后抗折强度差距不大。在高温烧结后,铬铁渣含量为3wt%的试样抗折强度明显高于其他组试样,强度达到15 MPa。

图3 引入不同含量铬铁渣的抗折强度Fig.3 Flexural strength with different ferrochrome slag content

图4 引入不同含量铬铁渣的耐压强度Fig.4 Compressive strength with different ferrochrome slag content

如图4中显示,各组试样在干燥后以及中温烘烤后的耐压强度差距不大。高温烧结后,无铬铁渣试样的耐压强度为34 MPa。引入铬铁渣后试样的耐压强度呈先升高后降低的趋势。铬铁渣含量为3wt%的试样耐压强度最高,达到41 MPa。这与体积密度的变化趋势相一致,说明体积密度是材料耐压强度的重要影响因素,低熔点物相及镁铝尖晶石物相的多少也决定着材料的耐压强度,低熔点物相越少,尖晶石物相越多,体积密度越大,耐压强度越高。

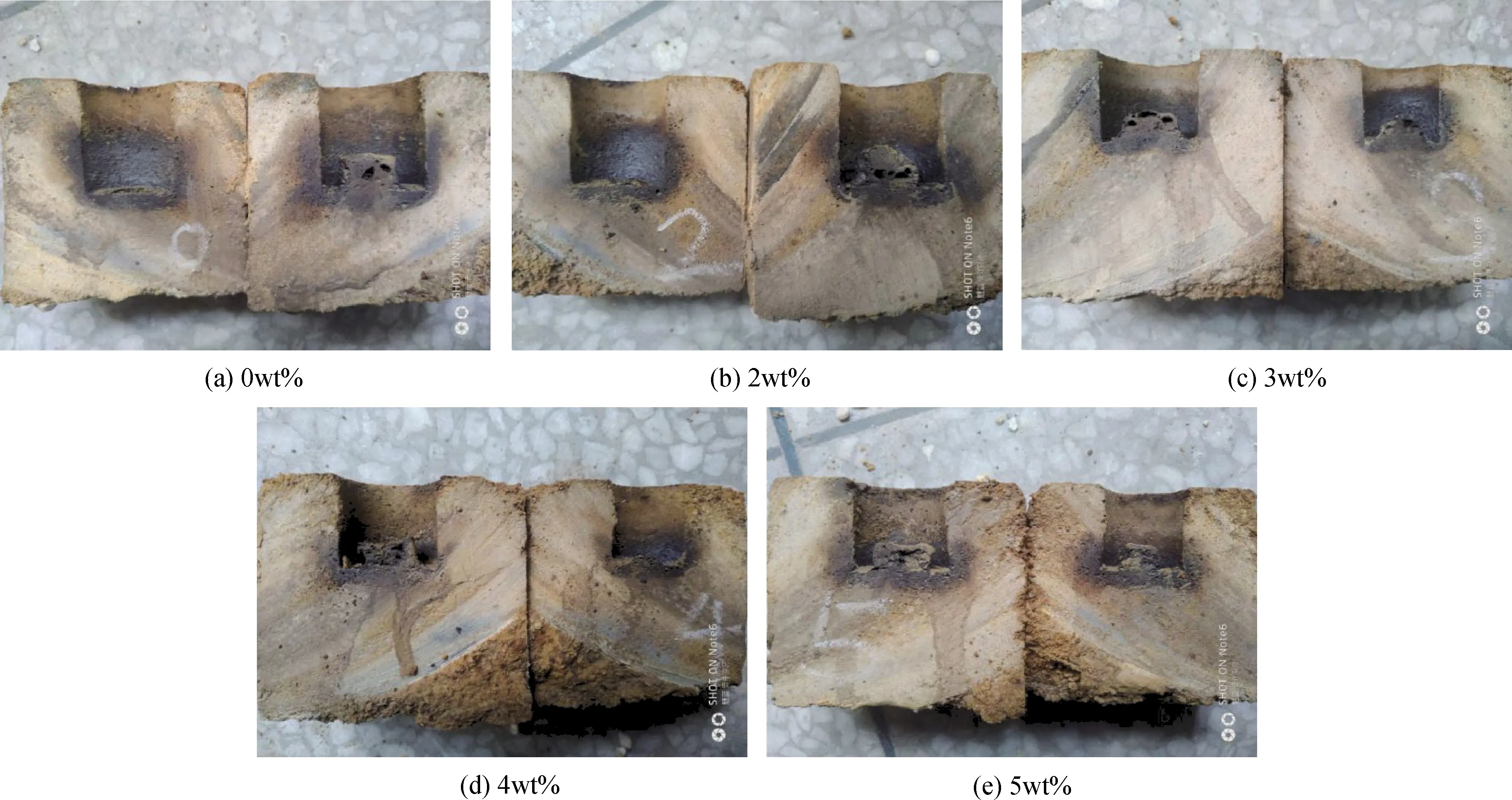

图5 引入不同含量铬铁渣的坩埚样抗渣试验后的剖面照片Fig.5 Profile photos of crucible samples with different ferrochrome slag content after slag resistance test

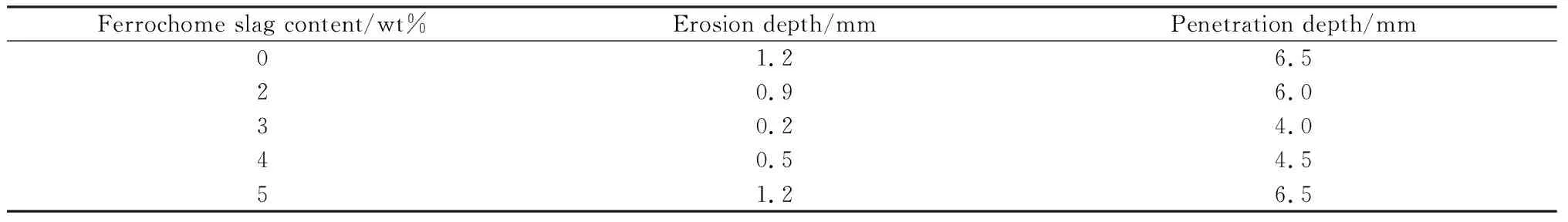

表4 试样蚀损结果数据表Table 4 Sample erosion result data table

2.2 对抗渣性能的影响

图6 引入不同含量铬铁渣试样的XRD谱Fig.6 XRD patterns of samples with different ferrochrome slag content

通过抗渣试验后外观图及测量的试样数据如图5和表4所示,可以看出坩埚的孔壁均比较完整,其渣侵蚀过程均以渗透为主。当加入的铬铁渣含量为3wt%时,试样具有较强的抗渣渗透能力,抗渣渗透深度为4 mm。而铬铁渣含量为2wt%、5wt%及未加入铬铁渣的试样抗渣渗透能力偏弱。其中铬铁渣含量为3wt%的试样渗透深度最小,抗渣侵蚀能力最强,主要原因是烧结致密程度较其他铬铁渣含量高。

2.3 对物相组成和显微结构的影响

根据XRD谱(图6)及物相半定量分析表(表5),发现在不加入铬铁渣的情况下,试样中的物相以方镁石为主,且含有少量的镁橄榄石,主晶相为方镁石相。随着铬铁渣的加入,其在基质中的化学成分配比逐渐发生变化,促进了镁铝尖晶石相的生成。不过,当引入的铬铁渣过多时,其化学成分配比进一步发生变化,镁铝尖晶石相减少,基质中的主成分MgO会与Al2O3、CaO、SiO2生成M-A-S、C-M-S等低熔点物相。

表5 XRD物相半定量分析Table 5 XRD phase semi-quantitative analysis

对比两组试样的SEM照片(图7、图8)可以看出,未加入铬铁渣试样的渗透程度较深,从图中能够明显的看到钢包渣对无铬铁渣试样的渗透较为严重,而铬铁渣含量为3wt%的试样渗透层深度相对较浅。

图7 无铬铁渣的试样的SEM照片Fig.7 SEM images of samples without ferrochrome slag

图8 铬铁渣含量为3wt%的试样的SEM照片Fig.8 SEM images of samples with 3wt% ferrochrome slag

图9 无铬铁渣试样的SEM照片及能谱Fig.9 SEM image and energy spectrum of sample without ferrochrome slag

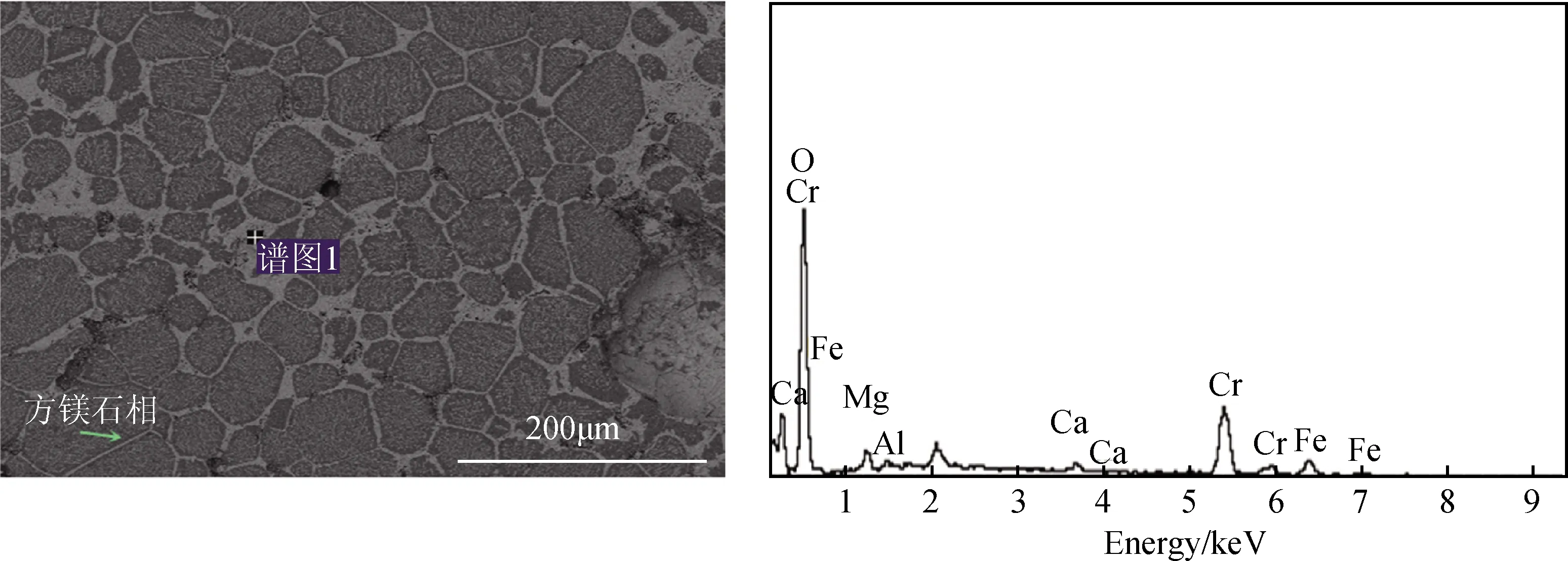

无铬铁渣试样和3wt%、5wt%铬铁渣试样的SEM照片及能谱(图9~图11)表明在干式料中随着铬铁渣引入量的增加,在基质成分中铬铁渣中含有的Al2O3会与镁质干式料中的MgO在高温形成镁铝尖晶石相。生成的尖晶石物相伴随着一定程度上的体积膨胀,抑制了方镁石晶粒长大,起到细化晶粒提升晶粒间结合密度的作用,从而提升了抵抗熔渣渗透的能力。通过图10的能谱可以看出废渣中有毒的铬离子被固溶在尖晶石物相中。而铬渣中的其他杂质成分在烧结时会生成低熔点物质形成液相,促进烧结使基体更加致密,提升了中间包镁质干式振动料的体积密度,从而提高了材料的力学性能。从图11可以看出,而随着铬铁渣加入量的增多,试样基质中的成分配比发生变化,试样中的主成分MgO与Al2O3、CaO、SiO2生成的M-A-S、C-M-S等低熔点物质增多会破坏主晶相的完整性,并且低熔点物质在高温下融化产生气孔,降低了试样的体积密度与力学性能。其结构疏松、气孔多、熔渣易渗入、渗透层较厚,这与之前的实验结果所吻合。

图10 铬铁渣引入量为3wt%的试样的SEM照片及能谱Fig.10 SEM image and energy spectrum of sample with 3wt% ferrochrome slag

图11 铬铁渣引入量为5wt%的试样的SEM照片及能谱Fig.11 SEM image and energy spectrum of sample with 5wt% ferrochrome slag

3 结 论

(1)随着铬铁渣的掺入,其基质中的化学成分配比发生变化,会生成少量尖晶石物相,尖晶石物相热膨胀系数小且各向同性,使体积密度增大,致密度提高,抗渣性能增强。

(2)当加入铬铁渣过量时,试样中的主成分MgO会与Al2O3、CaO、SiO2生成M-A-S、C-M-S等低熔点物质破坏主晶相的完整性,并且低熔点物质在高温下融化产生气孔,使试样体积密度减小,力学性能降低,抗渣侵蚀性能减弱。

(3)铬铁渣含量为3wt%的试样渗透深度最小,仅有4 mm,且侵蚀深度也低于其他含量铬铁渣的试样。故在试样中加入3wt%含量的铬铁渣最为适宜,既能保证干式料各项性能良好,又能使废弃的铬铁渣二次回收利用,降低环境污染。