小型玻璃电熔窑的数值模拟

何 光,郭富强,陈筱丽,龚财云,粟 勇

(成都光明光电股份有限公司,成都 610100)

0 引 言

随着数值模拟分析技术的发展及计算效率的提高,采用数值模拟分析辅助电熔窑设计及工艺调试的方法在国内外得到了迅速发展。Choudhary[1]提出了电熔窑中焦耳热、流场及传热数学模型,预测了窑炉内多个复杂的循环。Li等[2]采用Fluent中的MHD模型开展了两个电熔窑的电功率密度分布、温场分布、速度场分布的数值模拟分析。胡建军等[3]采用内热源的方式对电熔窑内部流动与传热特性进行了数值模拟分析,为电熔窑设计及优化提供了参考。王晶等[4]对36 t·d-1全电熔窑电势差、温场、流场进行三维数值模拟分析,对理解玻璃生产过程具有指导意义。文献调研发现该领域研究对象主要针对5 t·d-1以上的中大型窑炉,而对5 t·d-1以下按实际耐火材料材质、厚度建模的小型电熔窑的研究鲜有报道。

本文以小型硼硅酸盐玻璃全电熔窑生产线为研究对象,通过ANSYS 19.0软件对该窑炉进行了数值模拟分析研究,运用电流密度分布、温度分布、速度分布对该窑炉设计进行了分析评价。研究表明本文分析结果在多方面与生产现场具有较高的符合度,对指导小型电熔窑改造、设计、工艺调试具有较高实用价值。

1 模型描述

1.1 数学模型

由于玻璃熔化过程中涉及粉料熔化、化学反应、气体生成、气泡融合、气泡长大等过程,因此针对本文研究内容做出如下假设:

(1)忽略粉料熔化为玻璃液的过程和玻璃液中气泡对玻璃液流动及传热的影响[5];

(2)假设整个熔化工艺为稳态,并将玻璃液视为牛顿流体,但考虑密度变化引起的自然对流效果;

(3)简化窑炉入口,不考虑玻璃液表面粉料层及其传热影响,直接采用玻璃液在特定温度及流量作为入口条件;

(4)热量计算中不考虑粘性热,并且只考虑玻璃液导电后作为纯电阻产生的焦耳热量,也不考虑电磁力对玻璃液流动影响;

(5)不单独计算电极部位水冷导致的热量损失,将其纳入窑炉整体热散失考虑。

在以上假设的基础上建立本模拟分析的控制方程,包括了连续方程、动量方程、能量方程。

玻璃液流动连续方程:

(1)

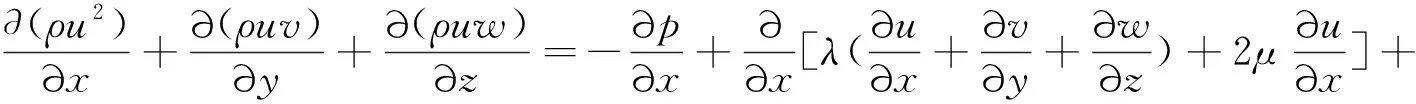

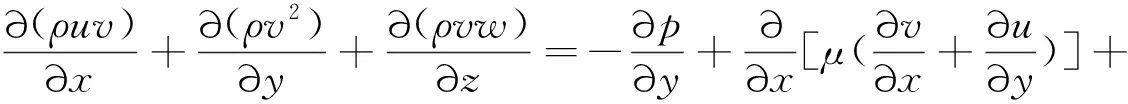

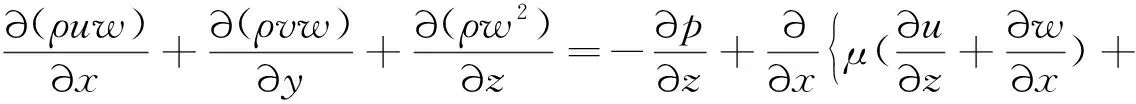

玻璃液动量方程[6]:

x方向:

(2)

y方向:

(3)

z方向:

(4)

玻璃液传热能量方程:

(5)

1.2 模型前处理

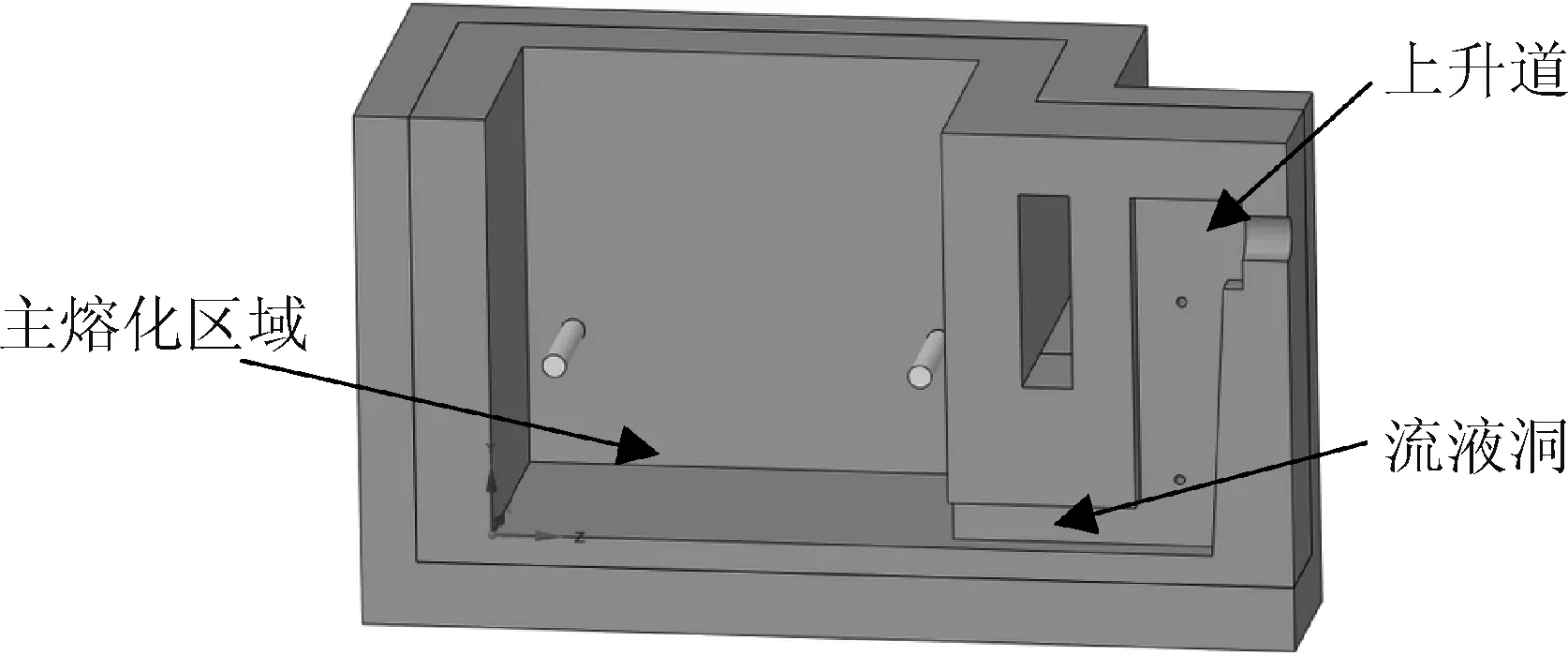

按设计图纸在ANSYS Space Claim 19.0中进行了三维几何建模及流体计算域抽取。在建模过程中按照实际炉体结构将耐火材料固体区域纳入求解计算域中用于内层锆刚玉耐火材料与外层轻质莫来石保温砖的传热效果计算。所建几何模型剖面图如图1所示,在模型中玻璃液由计算域顶部沿负y方向进入主熔化区域,经流液洞及上升道由z方向的出口流出,进入后续生产设备。在主熔化区域采用4只钼电极加热,同一侧壁上的两只电极为一组;上升道插入一组钼电极辅助加热。

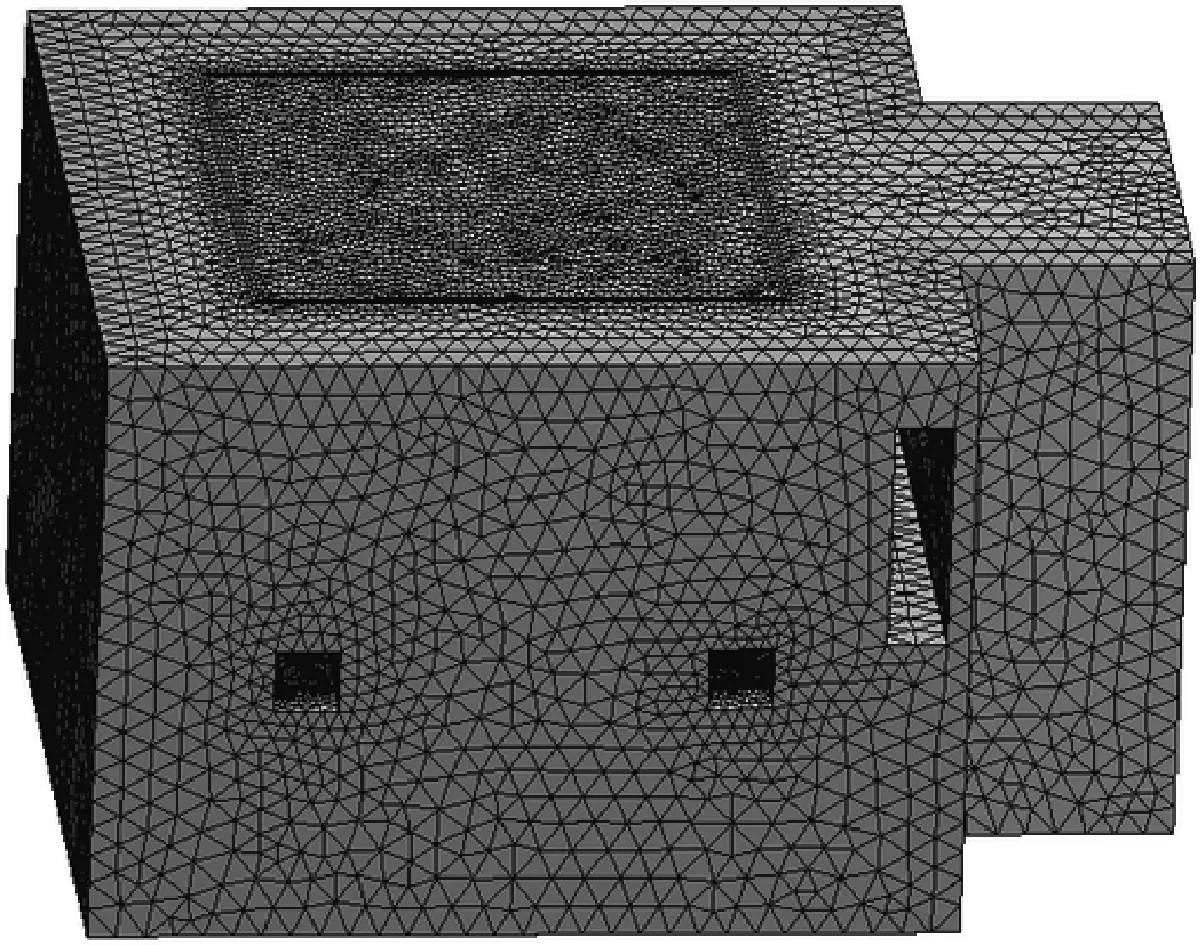

在ANSYS Meshing 19.0软件中进行网格划分,网格采用流固区域共节点四面体网格划分方法进行划分,在流固交界面上流体侧采用3层三棱柱网格进行过渡处理。网格划分结果如图2所示,模型网格单元数量在120~130万,网格质量采用软件自带的Skewness标准进行评价,其网格质量Skewness低于0.85,满足Fluent计算需求。

图1 熔窑几何模型剖面图Fig.1 Profile structure of furnace geometry model

图2 熔窑模型网格Fig.2 Grid of furnace model

1.3 求解条件

在ANSYS Fluent 19.0中计算求解时需对材料物性参数、边界条件及求解条件进行设置,物性参数设置见表1所示。表1中硼硅酸盐玻璃物性参数源于成都光明光电股份有限公司。

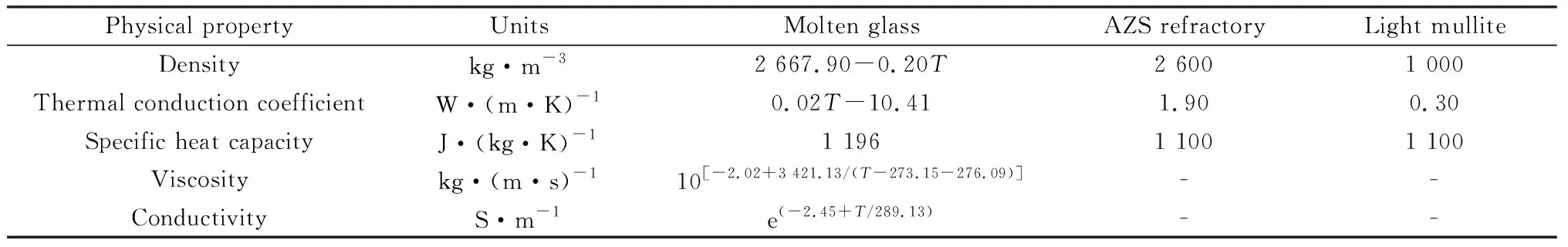

表1 材料物性参数Table 1 Properties of materials

本文边界条件设置均来自现场实测数据及经验数据。窑炉出料量为3.50~5 t·d-1,因此在熔化池顶部入口处设置玻璃液质量流率为46.30 g·s-1,方向为垂直于入口边界向下,取其附近测试点温度1 190 ℃作为入口温度边界;玻璃液出口边界设置为压力出口,回流温度取其附近测试点温度1 150 ℃,方向垂直于边界。操作条件中重力方向为负y方向(竖直向下)。

在主熔化区域电极电势为110 V,上升道电极电势为0 V。保温材料与空气接触壁面设置为壁面边界条件,壁面热边界条件采用第三类热边界条件,壁面与空气的表面传热系数为5 W·(m2·K)-1,周围空气温度为89 ℃。

在求解设置中采用了SIMLPE算法进行压力速度耦合计算,压力离散采用Body Force Weighted。求解控制亚松弛因子设置中能量因子调整为0.90,电势因子调整为0.80。

2 结果与讨论

2.1 电流密度分布

焦耳热量与玻璃液高温下电流密度、电导率相关,在稳定状态下玻璃液的温场分布基本保持不变,因此玻璃液高温下的电导率分布也就基本保持稳定。焦耳热的大小就直接取决于单位面积上的通电电流,即电流密度。

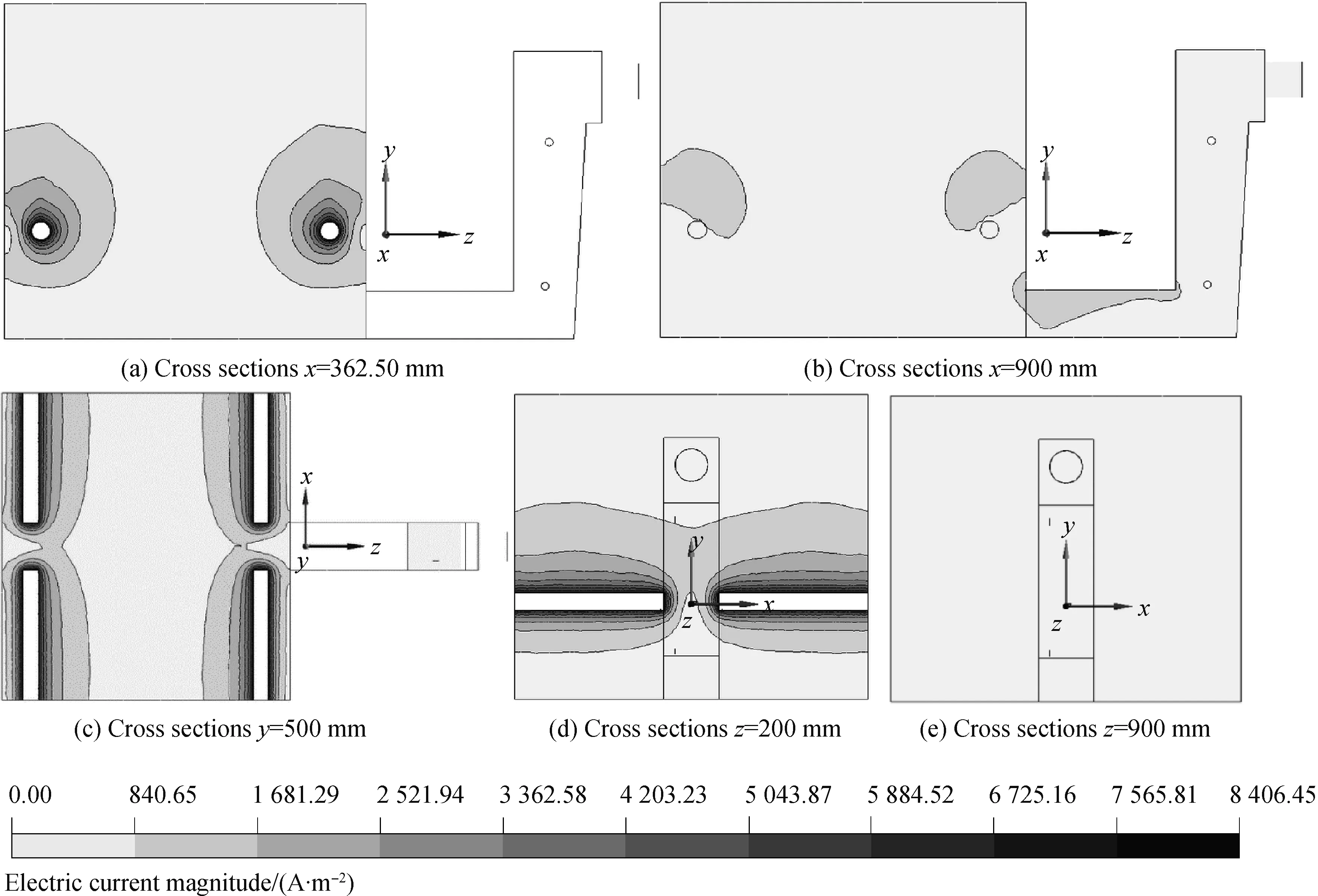

图3所示为不同截面电流密度分布云图,云图截面位置分别为x=362.50 mm(过电极长度方向中点且平行于yz平面的截面)、x=900 mm(x方向中心截面)、y=500 mm(过电极中心且平行于xz平面的截面)、z=200 mm(过电极中心且平行于xy平面的截面)、z=900 mm(主熔化区域中心且平行于xy平面的截面)。图3(a)~(e)所示最大电流密度分别为7 369.26 A·m-2、1 757.12 A·m-2、8 265.80 A·m-2、8 155.57 A·m-2和436.07 A·m-2。该模型电极采用圆柱形状设计,在两组电极顶端的表面附近区域电流密度达到全局最大8 406.45 A·m-2。云图分析可见,同一组电极中电极表面附近电流密度最大,且距离电极越近电流密度梯度越大,而两只电极的中心面(图3(e))电流密度分布最小。产生该现象的原因是电流密度与电力线的分布密切相关,电力线越密集电流密度越大,因此靠近电极表面区域电流密度最大。图3(a)、 (d)所示在电极附近受玻璃液自然对流影响导致电极附近上方区域电流密度比电极附近下方区域大。从文献[9]及现场经验可知钼电极使用时电流密度一般控制在15 000 A·m-2以内,本文中钼电极表面附近电流密度低于15 000 A·m-2,符合行业设计要求。

图3 模型不同截面上的电流密度分布Fig.3 Electric current density distribution on different cross sections of the furnace model

2.2 温度分布

在小型电熔窑中温度分布对窑炉设计具有重要意义,温度分布决定热点位置,而热点位置决定玻璃液自然对流循环的分布及数量,从而影响玻璃液在窑炉中的热历史。本文通过电流密度分布获得热量分布,求解能量方程计算出整个计算域的温度场分布,预测出热点区域位置分布。在分析过程中采用了文献[10]介绍的Rossland近似,将辐射传热过程转化为导热处理,将得到的玻璃液有效传热系数随温度变化曲线作为玻璃导热系数添加到能量方程中。

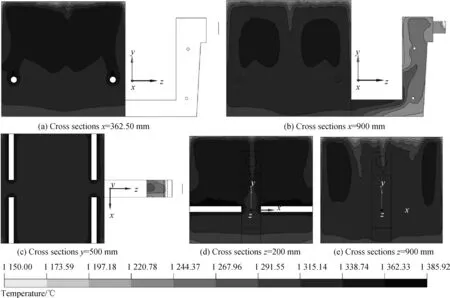

图4所示为不同截面温度云图分布,其中所取截面与电流密度分析中一致。从温度云图可知相同位置的温度云图受到电流密度分布的影响,电流密度大的区域玻璃液的温度也相应较高。图4(b)、(e)所示主熔化区域底部中心温度为1 313 ℃与现场热电偶实际测试温度1 318 ℃相差不到10 ℃,验证了同一位置计算温度与实测值的符合度,由此推测模拟结果中温场分布与现场生产时熔窑温场分布具有较高符合度。图4(a)~(e)所示其截面最高温度分别是1 381.78 ℃、1 344.58 ℃、1 377.08 ℃、1 383.81 ℃和1 344.32 ℃,每个截面温差分别为191.78 ℃、195.13 ℃、160.29 ℃、193.81 ℃和154.32 ℃,而玻璃液计算域中热点位于电极上方,玻璃液最高温度为1 385.92 ℃。结果显示无电极的图4(b)、(e)截面温度整体相对较低,电极附近玻璃液温度最高,玻璃液在电极附近温度升高后密度降低形成向上的流动,在电极上方区域形成窑炉的四个热点,而主熔化区域中心玻璃液及壁面附近玻璃液温度较低向下流动。在流液洞及上升道有较大温度梯度,容易形成对流循环。在靠近入口处温度梯度较大,这主要是由于玻璃液在入口处将大量热量用于粉料熔化及初熔玻璃液升温作用。在垂直于入口向下100 mm以外的主熔化区域整体温差约为48 ℃,通过文献[11-12]介绍可知电熔窑在该位置的垂直温差一般超过100 ℃以上。两者温差差异主要来源于窑炉尺寸、散热条件及玻璃成分,其中散热条件及玻璃成分是导致该差异的主要原因。在本文中采用了窑炉关键耐火材料全保留的建模方式必然会使传热计算精度更准确。另一方面高温下玻璃液主要以热辐射方式传热,同时还有对流、导热的辅助传热作用,在模型中所采用的玻璃经内部透过率测试发现在400~2 400 nm范围内的内透过率平均值高于0.95,导致玻璃在高温下该波长范围内的吸收系数非常低,热辐射传热效率高,玻璃液温差自然小。

图4 模型不同截面上的温度分布Fig.4 Temperature distribution on different cross sections of the furnace model

2.3 速度分布

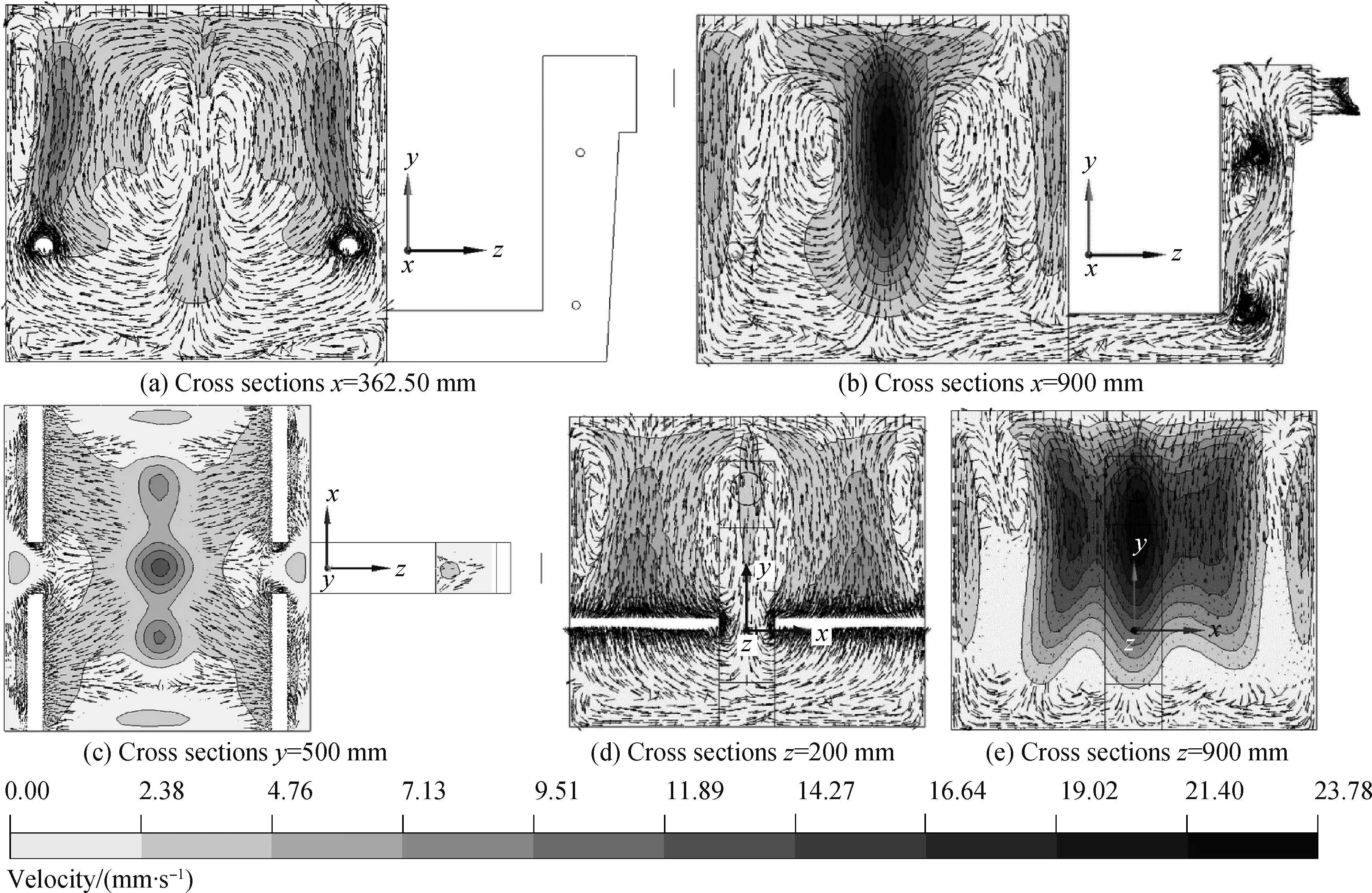

通过电流密度、温场分析可知电流密度影响温场分布,而温场分布影响玻璃液自然对流,而玻璃液的流场会反作用于温场及电流密度分布,三者实际是相互影响的。求解得到图5所示不同截面位置的速度分布云图,所取截面与前述分析中一致。图5(a)所示该截面上最大速度为10.50 mm·s-1,位于电极正上方区域,该区域的上升流动在接近玻璃液入口时受到入口低温玻璃液流动影响并带动入口低温玻璃液向电极两侧流动,形成两个对流循环,一个在壁面附近,一个在中心区域,使得该截面电极上方区域出现四个明显的对流循环,而在电极以下区域有两个靠近底部及侧壁的对流循环。图5(b)所示玻璃液最大流速23.57 mm·s-1在中心位置。在缺少电极作用下,玻璃液沿壁面从上至下的流动在壁面附近形成一个大循环。中心仍然有自然对流及出料流量综合作用产生的两个对流循环。在流液洞底部区域、上升道电极处也观察到明显对流循环,该区域所产生的对流循环会造成玻璃液局部停留时间过长,导致局部冷却及耐火材料侵蚀,应尽量消除。图5(c)所示玻璃液最大流速13 mm·s-1在中心位置,图中显示箭头的区域说明玻璃液总体是向上流动,而无箭头的中心区域及侧壁局部区域玻璃液沿重力方向向下流动。图5(d)所示玻璃液最大流速为13 mm·s-1在两只电极中心偏上的位置,该截面在电极以上区域同样形成四个对流循环,电极以下形成两个对流循环,结合图5(a)可知在电极上方壁面附近均会形成向下的流动从而导致在壁面附近的粉料熔化较快。该速度分析结果与实际生产过程中所观察到的粉料化料情况相符合。图5(e)所示玻璃液总体向下流动,在侧壁附近有少量上升流动,最大流速为23.54 mm·s-1位于截面中心。

从速度分布分析可以看出,通过自然对流在电极上方区域附近形成向上流动,而在远离电极的区域玻璃液呈下沉流动,两种流动相互作用形成多个对流循环,在流液洞及上升道的温度梯度导致该处出现多个对流循环。

图5 模型不同截面上的速度分布Fig.5 Velocity distribution on different cross sections of the furnace model

3 结 论

(1)通过电流密度分布分析,在电极顶端附近最大电流密度为8 406.45 A·m-2,符合行业设计要求。主熔化区域底部中心温度为1 313 ℃与现场热电偶实际测试温度相差不到10 ℃,验证了同一位置计算温度与实测值的符合度,由此推测模拟结果中温场分布与现场生产时熔窑温场分布具有较高符合度。从速度分布得到壁面附近的粉料熔化较快的结论,与实际生产过程中所观察到的粉料化料情况相符合。

(2)在主熔化区域电极通电使玻璃液在电极上方区域形成四个热点区域,最高温度达到1 385.92 ℃。热点推动玻璃液形成多个自然对流循环,从循环数量及分布来看,电极位置分布比较合理。

(3)在流液洞底部区域、上升道电极处观察到明显对流循环,该区域所产生的对流循环会造成玻璃液局部停留时间过长导致局部冷却及耐火材料侵蚀,应通过合理设计流液洞尺寸、优化电极位置、增加盖板砖冷却、拐角倒圆等措施来改善该处的温场、流场分布。