新型塔机起升钢丝绳托绳装置

(中建重庆机械租赁有限公司,重庆 402283)

1 现 状

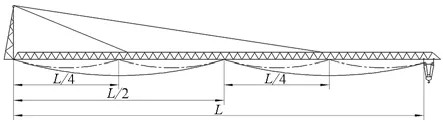

塔机长期以来存在起升钢丝绳因自重导致下垂较为严重,特别是在起重臂较长时尤为突出(图1),而业内一般采取增大吊钩自重来解决此问题。若一味增加吊钩自重来平衡起升钢丝绳自重导致的下垂,务必会降低塔机的起重量。

起升钢丝绳的严重下垂会导致变幅小车在起重臂两端和中间时起升高度限位器取样偏差较大,记录不准确,严重的会导致空载时即便吊钩冲顶,高度限位器仍未有保护动作,而下垂的钢丝绳也会严重降低了塔机的有效使用空间。

图1 起升钢丝绳下垂

塔机为4 倍率时,起升钢丝绳的下垂最为明显。因为此时用来平衡钢丝绳自重只有吊钩自重的1/4。

若是起重量大、起重臂较长的中大型塔机,仍采用增加吊钩自重的方式来平衡起升钢丝绳重量,则对设计允许的起重量产生较大影响,无形中降低了塔机的载荷,形成浪费。

2 解决思路

在起重臂中间增设几个托绳装置,可有效降低起升钢丝绳的下垂距离(图2)。这时吊钩的重量只需根据强度要求进行设计,无须过度考虑增设吊钩配重来平衡起升钢丝绳的下垂。

图2 增设托绳装置

3 新型托绳装置的结构及工作原理

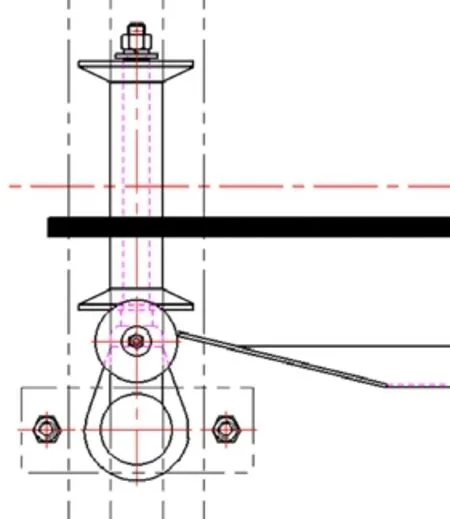

图3 固定式托绳轮

在起重臂下弦设置托绳装置,须保证不会影响起重小车正常运行。若采用固定式双支点托绳装置(图3)肯定不可取,因为此方式会干涉起重小车的正常运行。因此,需有一种既能稳定托绳,又不会对起重小车的运行造成的干涉的托绳装置来解决塔机起升钢丝绳下垂、吊钩自重偏重的问题。

3.1 结构组成

新型托绳装置(图4)主要由固定支座、旋转装置、触发装置、托绳轮组成。

图4 悬臂式托绳装置

固定支座将整个托绳装置固定在起重臂下弦节端平撑处,保证初始位置时托绳轮位于起升钢丝绳正下方。

旋转装置(图5)主要由轴、扭簧、轴承、旋转套、触发轮、托绳轮连接板组成。轴上端与固定支座固定连接,触发轮、托绳轮连接板固定在旋转套上。当触发轮与安装在起重小车上的触发装置接触,旋转套可绕轴旋转,带动托绳轮一同旋转,扭簧保障旋转套可正常复位。

图5 旋转装置

触发装置安装固定在小车车架上,保障小车在通过托绳装置时,迫使托绳装置旋转90°,与小车运行方向一致,待小车拖过完毕后托绳装置恢复初始位置,保持托绳状态。

托绳轮主要由托绳轴及托绳滚筒组成。滚筒可绕托绳轴自由旋转,让钢丝绳与滚筒不会产生滑动摩擦以免损伤钢丝绳。托绳轮的位置位于起升钢丝绳正下方,距离起升钢丝绳张紧时下方50~100mm。其运行原理如图6 所示。

图6 悬臂式托绳装置运行图

3.2 工作原理

新型托绳装置采用单支点悬臂式托绳,在起重小车上安装有触发装置。当起重小车运行至托绳装置处,小车上的触发装置迫使新型托绳装置旋转90°不干涉小车主滑轮及车架。当小车正常通过后,托绳装置恢复原位继续稳定托绳。

4 新型托绳装置的运行过程

1)初始状态,悬臂式托绳装置固定在起重臂节端平撑处,托绳轮托住起升钢丝绳(图7)。

2)触发装置接触触发轮,旋转装置即将带动托绳轮旋转(图8)。

3)触发装置端部斜面压迫旋转装置触发轮发生旋转,避让即将通过的起重小车(图9)。

4)触发装置中间平直端压迫旋转装置触发轮,防止旋转装置回弹影响起重小车顺利通过(图10)。

5)当起重小车车架完全通过后,触发装置的尾端斜面逐步释放被压迫的旋转装置,扭簧带动旋转装置回弹(图11)。

6)触发装置完全通过完毕,扭簧带动旋转装置恢复原位(与起重臂下弦呈垂直状态),让托绳轮位于起升钢丝绳下方,当起重小车远离时,托住下垂的起升钢丝绳(图12)。

图7 初始状态

图8 接触状态

图9 旋转状态

图10 通过期间

图11 回弹状态

图12 完全通过状态

5 结束语

塔机起升钢丝绳悬臂式托绳装置既可以稳定托住下垂的起升钢丝绳,又可以保证起重小车顺利通过,并能减轻吊钩重量,较好解决了困扰业内多年的起升钢丝绳下垂、导致吊钩偏重的问题。