城市轨道交通U型梁整体道床施工技术研究与应用

耿冬梅

(中铁第五勘察设计院集团有限公司 北京 102600)

1 引言

近年来,随着我国城市化进程的加快,城市人口增长迅速,这给城市交通运营带来了前所未有的压力和挑战。城市轨道交通以其运能大、运行时间稳定、安全环保等优点在我国大、中城市中得到了迅猛发展,为群众出行提供了极大的便利。城市轨道交通主要有高架桥和地下线两种形式,高架桥以其线路灵活、造价相对较低、施工周期短等优点,成为了大城市的首选。在轨道交通高架桥建设中,U型梁作为高架桥的主导梁型被越来越多地应用于轨道线路中,2009年开始在我国上海、南京、广州等多地的轨道交通中得到了推广与应用,使用效果良好。城市轨道U型梁经过十余年的发展,预制、铺架等方面的施工技术已经日臻成熟,而整体道床施工技术方面却并未取得长足有效的发展[1-3]。

2 项目概况

青岛轨道交通13号线位于西海岸新区,于2016年5月开工建设,2018年12月正式通车运营。13号线总呈东北-西南走向,采用高架、地下、地面三者相结合的敷设方式,正线全长70.02 km,高架桥U型梁长度为51.473 km,占全线长度的70%以上,共设车站23座、停车场两处。一期工程29.029 km,起于井冈山路站止于大珠山站,共计13个车站;二期工程40.991 km,共计10个车站。其中,高架桥起于大珠山站(不含),止于董家口火车站,车站共8座。青岛轨道交通13号线正线数目为双线(见图1),采用右侧行车。

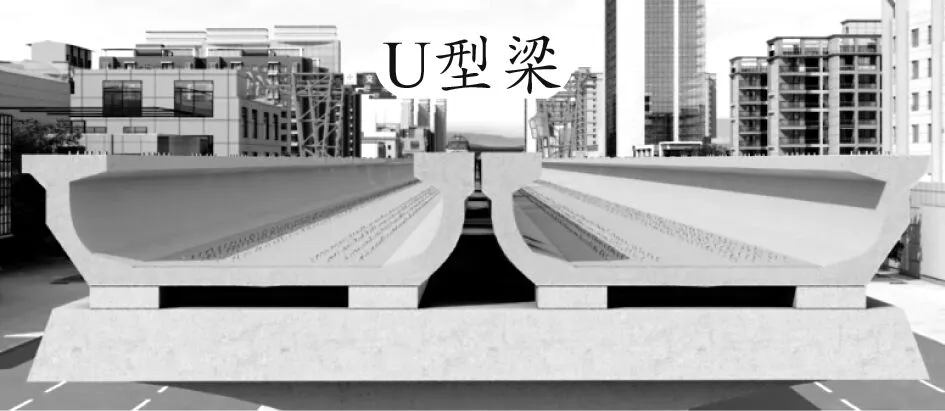

图1 U型梁断面

3 U型梁整体道床结构特点及施工难点

3.1 U型梁高架桥结构特点

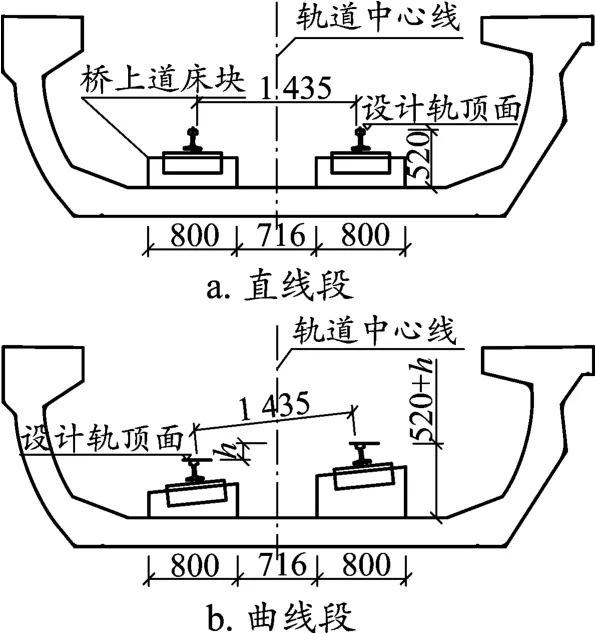

U型梁高架桥具有建筑高度低、噪声小、外形简洁等特点,在城市高架中应用越来越普遍,特别适用于限制建筑高度及控制环境噪声的地区。该梁型是由底板、两侧腹板、腹板上的翼缘板组成的下承式开口薄壁结构的U字形通道,底板的上表面连接整体道床,列车被包裹在U型梁内行驶在整体道床的钢轨上。青岛轨道交通13号线预制薄壁U梁为我国首次大规模应用工程,高架线路长度为全国之最,采用短枕式整体道床(见图2)。

图2 U型梁整体道床断面(单位:mm)

3.2 U型梁整体道床施工技术难点

在U型梁整体道床施工时,应做到避免在梁壁或底板钻孔,因此整体道床施工的钢轨支撑架及模板架设较为困难。同时,轨排组装、轨排倒运、轨排铺设等工序均需要研制新型施工装备,才能从整体上提高整体道床的施工效率及工程质量[4]。综上,项目主要存在以下施工技术难点。

(1)整体道床一次成型施工技术

国内主要利用简易式钢轨支撑架进行整体道床施工,钢轨支撑架结构简单,刚度较差,支腿设置在道床内,影响道床质量及后续施工。拟结合U型梁特殊结构特点,研究整体道床一次成型的施工技术,避免传统施工出现的道床板二次封堵问题,有效保证轨道板的结构强度与外观质量。

(2)U型梁面无损支撑技术

在不破坏梁体结构的前提下,对钢轨支撑架及模板支撑体系的支撑型式提出了新要求。既要实现支撑体系在U型梁面的无损支撑,又要保证就位之后的钢轨支撑架及钢模板位置稳定、可靠,形成U型梁面无损支撑技术。

(3)可变间距25 m轨排自动匀枕技术

施工用成榀轨排长度为25 m,单榀轨排由88根短轨枕组成,轨枕数量大,且纵向间距也不尽相同。自动分枕组装平台需要解决同一轨排不同轨枕间距实现自动匀枕的问题,以实现高效、快速、精准地完成轨排组装,做好道床施工精度的第一步保障工作。

4 U型梁整体道床施工技术

4.1 总体施工方案

目前,国内城市轨道交通U型梁一般采用“人工散铺法”进行整体道床施工,总体施工机械化程度低,施工效率不高,施工质量良莠不齐[5-11]。为了提高整体道床施工效率、降低工人的劳动强度,青岛轨道交通13号线整体道床选用了“轨排直铺法”进行道床施工。轨道施工时,在铺轨基地利用可变间距自动分枕组装平台完成匀枕后,将短轨枕、25 m钢轨、钢轨支撑架、扣件等完成25 m轨排组装,通过两台起重机将成榀轨排吊运至轨道车上,由轨道车将其运送至施工现场,接着两台跨双线铺轨门吊吊取轨排后进行铺装作业,利用专用精调设备调好轨道的轨向、高低、中线等几何参数,使之达到设计标准。同时支立道床模板体系并支撑好,一次性完成混凝土浇筑,U型梁整体道床施工完成。整体道床施工应严格参照施工流程(见图3)进行,每个工序完成后进行相应的质量验收,验收合格后方可进行下一步工序[12]。

图3 整体道床施工流程

4.2 关键施工工序

(1)作业面清理

为确保高架桥整体道床混凝土与U型梁底板表面之间有良好的联结强度,需对U型梁底板上表面进行凿毛、排积水处理,并进行表面清理,利用高压风清除浮渣,以确保新老混凝土粘贴可靠。

(2)测量放线

在线路直线段,每隔10 m测放轨道中心控制点,曲线段轨道中心控制点间距缩小至5 m,同时对于曲线段的起止点、缓圆点、圆点等特殊位置分别进行标识。利用轨道中心控制点放出基准轨参考线、道床模板控制边线,并标记出钢筋位置。

(3)钢筋绑扎

将集中下料后的钢筋运输到现场,按图纸要求进行钢筋散布,通过人工绑扎固定、焊接成型。纵、横向钢筋按设计间距绑扎固定,上、下层钢筋应满足混凝土最小保护层厚要求。

(4)轨排组装

轨排组装在铺轨基地进行,在确保自动分枕组装平台各小车处于回拢状态之后,采用轨枕吊具将短轨枕吊运至小车组上,短轨枕与小车一对一配置,根据单榀轨排轨枕之间的距离要求调整小车手柄位置,驱动匀枕小车组将轨枕一次性匀枕到位,将25 m钢轨吊运至承轨台上,进行扣件、螺栓紧固作业,两根钢轨之间采用钢轨支撑架横向连接,完成成榀轨排组装(见图4)。

图4 自动分枕组装 平台匀枕作业

(5)轨排架设

通过两台起重机将组装好的25 m轨排吊运至轨道车上,接着由轨道车将其运送至施工现场,利用两台跨双线铺轨门吊吊取后进行轨排铺装。利用铺轨门吊进行轨排对位,铺装到位后进行轨排联接、固定。安装轨向支撑体系,支撑体系一端支撑在钢轨支撑架螺柱框架上,另一端支撑固定于U型梁腹板的支撑槽钢内。

(6)模板体系架设

模板布设与轨排粗调同时进行,将涂刷过脱模剂的模板完成就位、轨排粗调,进行模板联接。模板联接应注意先纵模后横模的顺序,同时注意拼接后的面板尽量平直,保证道床板尺寸精度。模板组装完成后,布设模板撑杆体系。两侧的纵模板撑杆一端支撑在模板立肋上,另一端固定于U型梁腹板的支撑槽钢内。中间撑杆将两组框架模板联接,交叉或水平支撑,固定纵模位置。轨排及模板体系铺架完成状态见图5。

图5 轨排及模板体系铺架完成

(7)混凝土浇筑

在混凝土搅拌站完成混凝土制备,经由水泥搅拌车运输至施工现场,通过混凝土泵车进行整体道床混凝土浇筑。

(8)整体道床养护

混凝土浇筑完毕12~18 h后,需进行洒水养护作业处理,养护时间一般大于7 d。道床表面应保证平整。

(9)支撑架及模板体系拆除

道床混凝土强度达到5 MPa后,进行钢轨支撑架及模板体系的拆除作业,拆除时应同时做好混凝土面的保护。钢轨支撑架、模板体系拆除后利用起吊设备倒运至指定位置,清理、检查后待用。

4.3 成套装备及机具

结合高架桥U型梁整体道床施工技术,研制了成套装备及机具,主要包括用于轨排组装的自动分枕组装平台、轨排运输的轨排运输车、轨排铺装的跨双线铺轨门吊、轨排钢轨调整的钢轨支撑架体系、整体道床成型的模板及支撑体系,以及用于短轨枕、钢轨、轨排吊装的吊具等,施工装备配置情况见表1。

表1 U型梁整体道床施工装备配置

5 结束语

实践证明,城市轨道交通U型梁整体道床施工技术的研究与应用,满足了青岛轨道交通13号线工程施工要求,提高了U型梁整体道床的施工效率,加快了机械化施工进程,圆满完成了施工任务,道床质量稳定、可靠。该项施工技术具有如下特点:

(1)解决了轨排上桥、轨排运输及轨排铺设等相关技术问题,提高了U型梁轨道工程施工机械化程度,形成了标准化作业流程。

(2)形成了整体道床一次成型施工技术,混凝土浇筑一次即可完成道床板施工,提高了整体道床的施工精度及施工质量。

(3)形成了梁面无损支撑施工技术,既保证了U型梁的外观质量与强度,又方便工人施工,提高了支撑体系的拆、装速度。

(4)形成了可变间距25 m轨排自动匀枕技术,实现了多种轨枕间距的自动快速匀枕作业,提高了轨排组装效率。

该项技术在佛山地铁2号线、成都地铁、肯尼亚蒙巴萨港支线等线路也得到了成功应用,创造了良好的经济、社会和环境效益,具有广泛的推广价值。