超大型沉箱超高压气囊异步顶升、移运施工技术

段 军

(中国铁建港航局集团有限公司 广东珠海 519070)

1 引言

近些年,为了提高运输效率,降低运输成本,船舶日趋大型化,码头建设也由有掩护水域往“开敞、深水、超大型”方向发展。沉箱作为码头墙身构件的一种[1-2],其尺寸、重量也随着码头吨位的增大而不断增大,沉箱重量由开始的几百吨发展为几千吨,甚至上万吨,目前国内最大的沉箱达到了2.6万吨,类似于此种特大型沉箱,大多直接在浮船坞上进行预制。

目前,国内已研发出了通过胶囊台车顶升、移运大型沉箱出运工艺[3-4],把出运沉箱的重量提高至7 000 t乃至10 000 t,但该工艺需设置专用出运轨道,对预制场及半潜驳甲板的承载力等技术指标要求高;同时需设计制造台车系统、液压顶推系统、专用水囊及注水系统等专业设备,专业性强且成套设备制造及维护成本高,多用于专业化预制场。

气囊出运是沉箱出运的施工工艺之一[5-6]。传统沉箱气囊出运工艺[7-8]采用在沉箱底部穿顶升气囊,将沉箱一次性顶升到位进行临时支垫,再穿入滚动气囊,进行水平移动上驳[9-10]。但受制于沉箱气囊抗压能力和充气能力,出运的沉箱重量有限,目前气囊出运的最大沉箱重量为5 600 t。

当遇到现有沉箱预制场不满足千斤顶等顶升工艺,而建设工期及成本又不允许重新进行预制场改造情况下,如何成功在工期及成本都可控的前提条件下,利用现有预制场完成超大型沉箱顶升、出运施工,是摆在施工人员面前亟需解决的难题。

2 工程概况

2.1 工程简介

日照港岚山港区北作业区6#大宗散货泊位工程为新建30万吨级专用码头泊位,项目位于山东省日照市岚山头东侧海域,工程距岸约1.5 km。

本工程呈西北→东南走向,工程西北侧顺接30万吨码头一期工程,东侧为已建防波堤,沉箱后沿线距防波堤上边线85 m,中间海域海底高程-9.0~-11.0 m,西侧为停泊水域及30万吨码头深水航道,宽750 m,原泥面标高为-19~-21 m(需挖泥至设计标高-25 m),海域地质状况满足建设30万吨码头需要。

设计沉箱尺寸为28.41 m×20.71 m×28 m,重量达6 600 t,高宽比为0.73,共29个。此沉箱能满足沉箱在现有万吨级半潜驳内自然漂浮状态,不需要起重船辅助吊浮出运,有效化解安全隐患,操作较为简单。在此情况下,沉箱出运安装有两种方案:

(1)在青岛董家口港区内专业预制场预制,大功率拖轮长途拖运至施工现场安装。

(2)对港内现有预制场进行改造,满足6 600 t沉箱预制、顶升移运及上驳工艺要求。

2.2 现有沉箱预制场情况

与本工程配套的沉箱预制场已建成多年,预制场按预制出运3 800 t沉箱设计。预制场共布置两条生产线,每条生产线底部设有4条气囊沟,气囊沟底部宽度为1.5 m,沟深25 cm,盖板厚度25 cm,可以容纳直径不超过1 m的气囊。原有预制场出运口按照4 500 t半潜驳设计和建造,出运口斜坡道长度60 m,高差1.75 m,坡度较大,为2.9%,沉箱出运危险性较大。

2.3 出运口坐底梁概况

出运码头以举力4 500 t的半潜驳为设计依据建造,设有坐底梁两条(钢筋混凝土梁),梁中心间距10 m,单条梁长48 m,梁顶设计标高+0.25 m。

3 方案比选

3.1 现有预制场条件下沉箱顶升、移运工艺比较

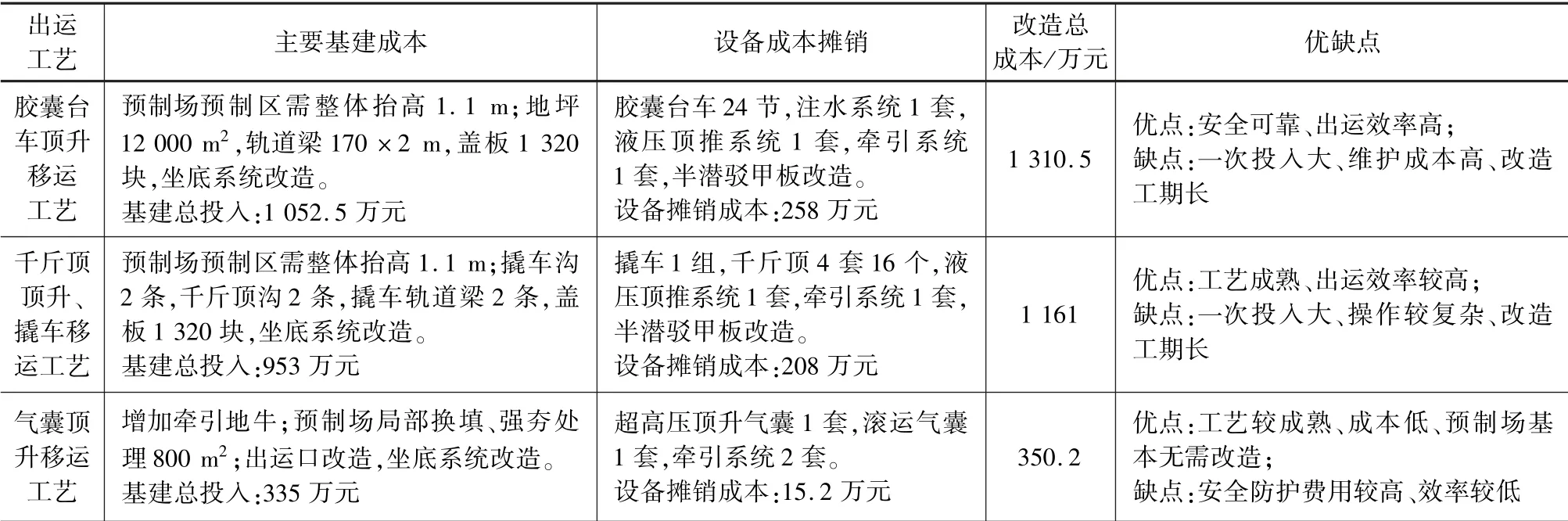

在现有预制场条件下,能满足出运6 600 t沉箱可采用的顶升出运工艺主要有以下3种,具体见表1。

表1 现有主要沉箱出运工艺比较

通过对以上3种顶升移运工艺对比,鉴于本工程沉箱数量较少,气囊顶升移运工艺更适合本工程。

3.2 采用附近专业预制场预制,长距离拖运安装工艺风险分析

周边最近的、具备预制6 600 t沉箱的专业预制场位于青岛市董家口港区,距离安装现场约40海里,长距离外海拖运沉箱主要存在以下风险:

(1)外海拖航需要约13 h,时间长,为确保拖航安全,需将沉箱24个仓格全部密封,增加操作过程,费工费料费时。

(2)长距离拖运,外海风大浪大,不确定因素多,安全风险比较大。

(3)工期不可控,外海拖运受天气影响大,要具备一定工况下方可进行拖运,不能保证工期。

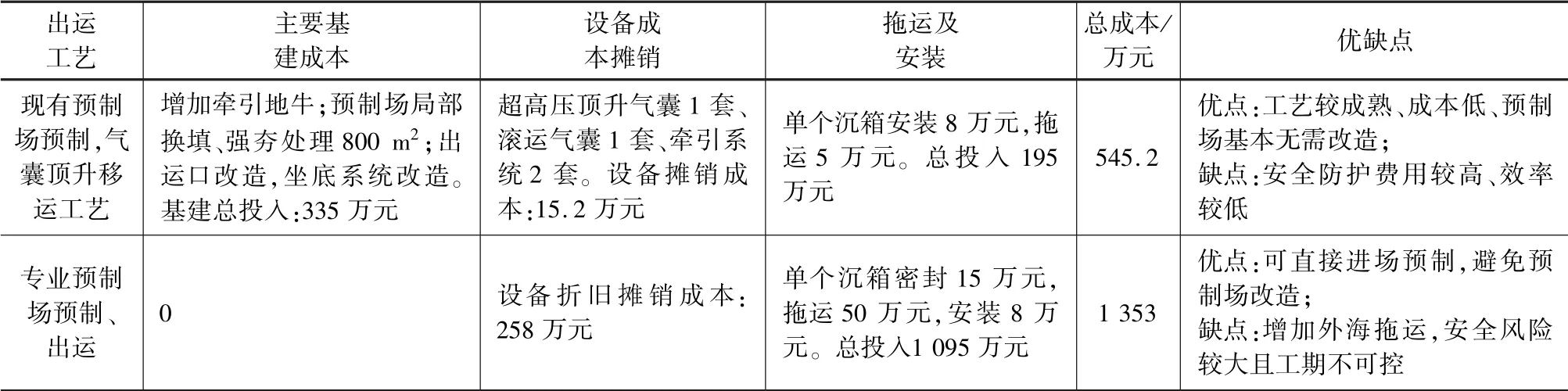

3.3 采用专业预制场沉箱出运安装工艺比较

采用附近专业预制场预制与采用现有预制场预制工艺比较见表2。

表2 与专业预制场预制出运安装比较

通过以上对比,在港内现有预制场预制,短距离出运安装效益更明显。

4 工艺原理[11]

气囊顶升沉箱[12],最大的限制因素是顶升气囊的最大压强,常规气囊只能达到0.75 MPa,且高压时间越久,气囊安全隐患越大,施工过程中应尽量避免顶升气囊在最大气强时工作,同时应尽量减少最大压强工作的维持时间。

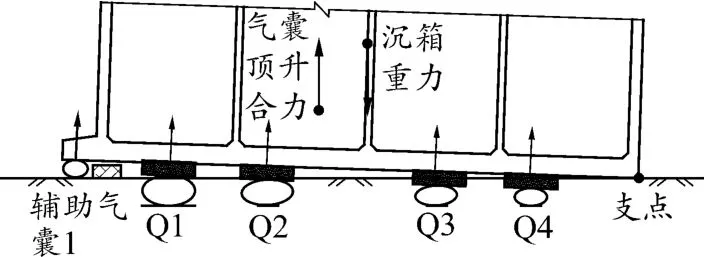

气囊异步顶升过程,就是将传统的一次性顶升过程分解为3个过程。施工过程中,始终有沉箱的某一端着地(或坐在垫木上),以沉箱的该端点为支点,以各个气囊顶升力为动力,沉箱重力为阻力,当动力×动力臂>阻力×阻力臂时,即可完成顶升。

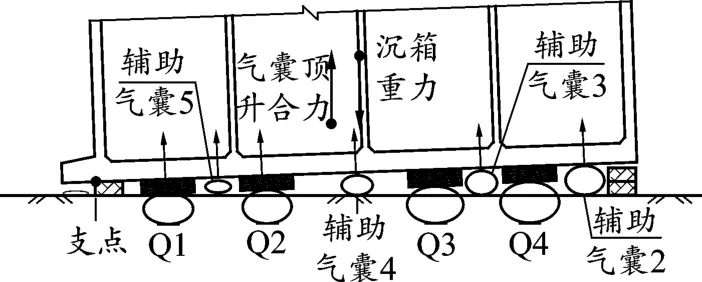

第一个过程,动力臂大于阻力臂,需要的动力小于阻力,即可以减少需要的顶升气囊顶升力,有效降低顶升气囊的最大气压。当前趾离开地面一定距离,即插入一条辅助气囊1辅助顶升,从而有效降低顶升气囊Q1、Q2、Q3、Q4气压,如图1所示。

第二个过程,动力臂小于阻力臂,需要的动力大于阻力。开始阶段,所有顶升气囊压强均较大,随后当沉箱离开地面一定距离,穿入多条辅助气囊2、3、4、5等进行辅助顶升,使满足需要的顶升气囊Q4、Q3、Q2、Q1的顶升力大幅降低,施工更安全,如图2所示。

图1 第一个过程气囊顶升示意

图2 第二个过程气囊顶升示意

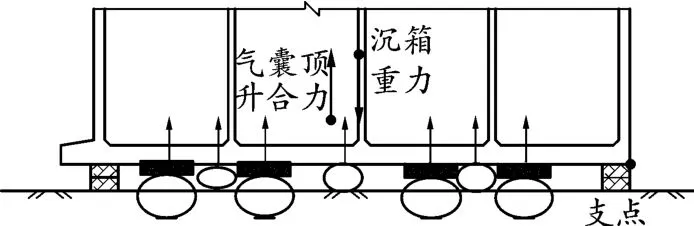

第三个过程,动力臂大于阻力臂,需要的动力小于阻力,继续利用辅助气囊辅助顶升气囊顶升,使顶升气囊压强保持在低水平并完成最终顶升,如图3所示。

图3 第三个过程气囊顶升示意

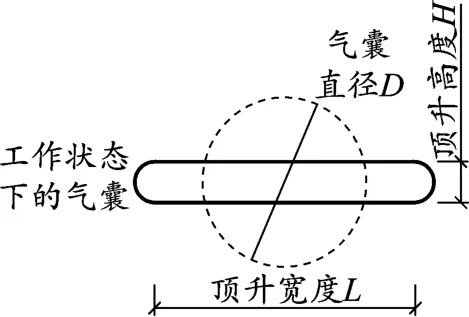

其中(如图4所示):

图4 工作状态气囊示意

(1)每一个气囊顶升力=气囊压强×气囊受力面积=气囊压强×气囊受力长度×气囊受力宽度;

(2)动力臂=气囊中心至支点的距离;

(3)气囊压强可直接从压力表读取;

(4)气囊受力长度=沉箱长度-两个气囊囊头长度及气囊之间间距=沉箱长度-(0.866 D+1);

(5)气囊受力宽度L=(气囊周长-以顶升高度为直径的圆的周长)/2=π(D-H)/2。

本技术使用预留销孔法水平移运沉箱,即在沉箱底板四周事先预留销孔,钢销插入沉箱预留的销孔中,然后利用钢销的抗剪性能,由卷扬机牵引钢销带动沉箱水平移运;同时,钢销可重复利用。

5 施工工艺流程及操作要点

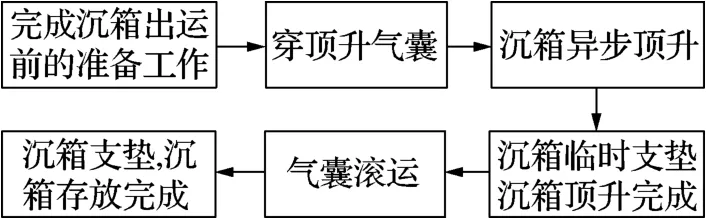

5.1 施工工艺流程(见图5)

图5 施工工艺流程

5.2 操作要点

5.2.1 准备工作

(1)施工人员到位

项目部配备技术人员进行现场施工指导,同时配备现场施工人员:调度、卷扬机操作手、气囊操作工、空压机操作工、电工、清理气囊沟支垫垫木的普通工人、装载机司机、吊车司机等。

(2)气囊沟

沉箱预制前,吊开盖板、将气囊沟内的淤泥和碎石等杂物清除;移运前清除气囊沟内积水、清理施工场地,保证无尖锐物,无杂质,防止扎破气囊。

(3)气囊

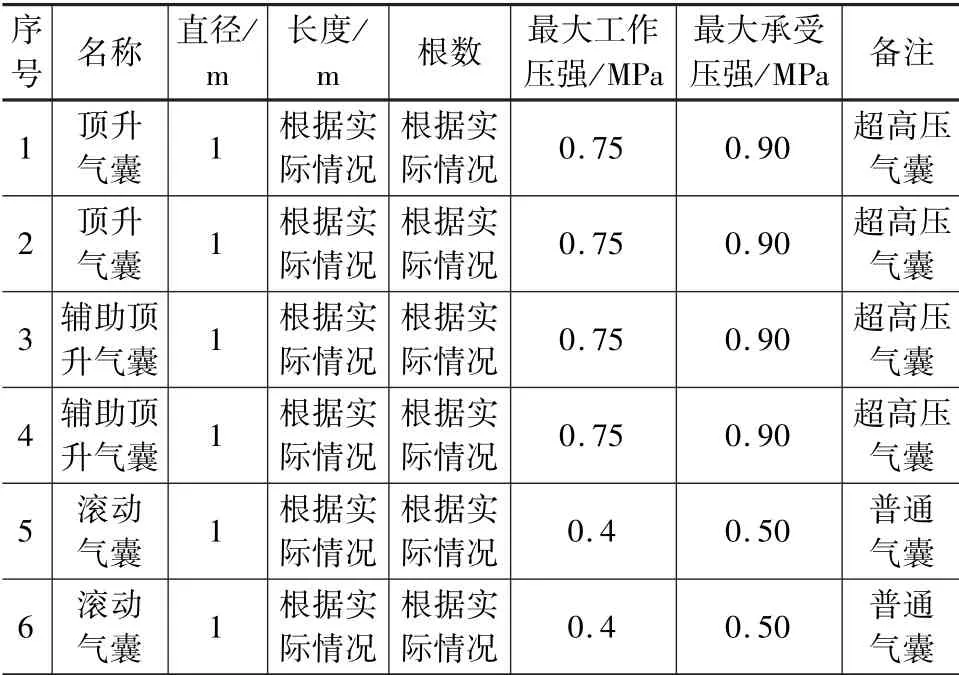

根据气囊沟尺寸、数量及顶升沉箱尺寸、重量,选择适用的气囊长度、耐压参数、数量。见表3。

表3 气囊规格

(4)充气设备

气囊充气设备采用20 m3空压机及储气罐,空压机最大提供气压0.81 MPa,储气罐容量3 m3,主要作用是储存气体并给气囊提供稳定气压的气体。将空压机及储气罐用塔吊布置在沉箱附近,这样可以减少空压机至气囊因为长距离造成的气压损失。

进场压力试验:将多条试验用顶升气囊穿入沉箱底下的气囊沟,将空压机、储气罐及顶升气囊用充气管道连接,启动空压机进行压力试验。

(5)牵引系统检查

对牵引系统中的卷扬机、钢丝绳、滑轮组、导向轮、卡环等,应逐项检查运转是否正常、转动是否灵活、钢丝绳是否缠绕,并排除一切隐患。

5.2.2 沉箱异步顶升施工

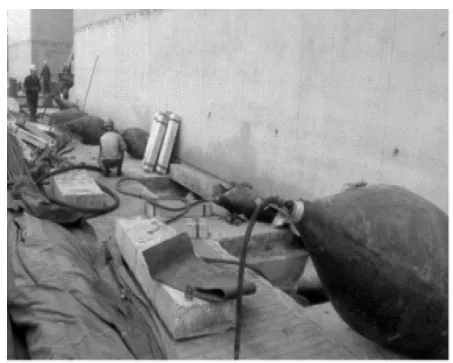

(1)顶升气囊穿气囊沟

塔吊吊起顶升气囊一端,气囊另一端连接钢丝绳穿过沉箱底部气囊沟,与装载机连接。装载机拖运,将顶升气囊穿到沉箱底部气囊沟内(见图6)。

图6 顶升气囊 穿入气囊沟

(2)前墙顶起

充气设备给顶升气囊充气,靠近前趾气囊压强大于靠近后墙的气囊压强,使沉箱前趾离开地面10 cm,沉箱前趾下斜插入辅助超高压气囊1,辅助气囊两个端头外露(见图7)。对辅助气囊充气至一定压强时,前趾离开地面18 cm,在前墙下两个辅助气囊之间摆放一层垫木(见图8)。

图7 辅助气囊1 辅助顶升

图8 前墙下插入一层垫木

(3)后墙顶升

靠近前趾顶升气囊减压,使前墙坐在垫木上,靠近后墙顶升气囊加压,后墙不断顶高。至后墙离开地面10 cm,后墙下斜插入辅助超高压气囊2充气继续顶升;后墙离开地面20 cm,在气囊沟间穿入3组普通辅助气囊(囊头直径15 cm)并充气(见图9),后墙离开地面34 cm时,后墙穿入多组二层垫木,撤除辅助超高压气囊2,垫木位置应避开滚运气囊位置(见图10)。

图9 插入辅助 气囊顶升

图10 撤出辅助气囊,插入垫木

(4)前墙再次顶升

后面以墙端支垫的两层垫木作为沉箱支点,靠近后墙的气囊减压,靠近前墙顶升气囊加压,辅助气囊1、3、4、5分别加压,至前趾离开地面30 cm,撤出原来放入的并排垫木,放入多组二层垫木(见图11、图12)。

图11 前趾二次顶升

图12 前趾放入二层垫木

(5)异步顶升完成

完成临时支垫,辅助气囊和顶升气囊均逐渐放气,使沉箱慢慢坐到垫木上,盖板回位。观察垫木变形和地面沉降情况,当无明显异常后撤出所有气囊,沉箱顶升完成。

5.2.3 沉箱移运

(1)施工准备

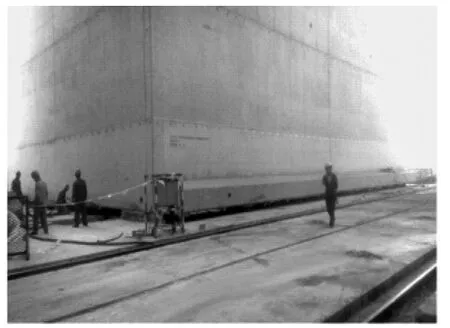

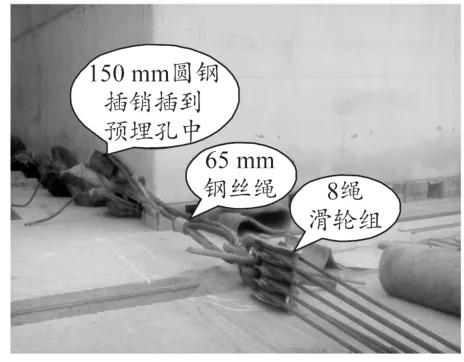

①卷扬机及滑轮组的选定

使用2台20 t卷扬机拖行(见图13),钢丝绳直径为34.5 mm,滑轮组为8绳组,滑轮组与插销连接的钢丝绳直径65 mm,6×37+1型,连接时为3股连接(见图14)。

图13 卷扬机

图14 滑轮组

②插销选定

现场采用直径150 mm的HPB300圆钢做插销,共4根,其中长1.3 m的插销2根,1.6 m插销2根。

(2)滚运气囊顶升

沉箱顶升完成后,盖板全部回位后,可以穿插滚动气囊,滚运气囊穿插方式同顶升气囊。滚运气囊数量根据沉箱重量选择,滚动气囊穿插到位后,给所有的滚动气囊充气,使沉箱顶升至30 cm,抽出垫木,使沉箱坐在气囊上。

(3)气囊移运沉箱

沉箱滚运前,预先将前、后沿钢销插入牵引孔(见图15),套上牵引钢丝绳,由前面2台20 t卷扬机牵引,后面2台15 t卷扬机控制沉箱防止滑移(见图16)。在卷扬机牵引力的作用下移动,沉箱往前移动。移动过程中,沉箱前沿较后沿高10~20 cm,防止沉箱失控。依靠沉箱前移时气囊与沉箱间的摩擦力,沉箱移动带动气囊滚动。前进方向准备多组接应气囊,同时对最后一组气囊卸压,用塔吊或汽车吊将气囊倒运至沉箱前方,继续做接应气囊。

图15 沉箱底部预留销孔

图16 使用预埋销孔牵引 连接装置移运沉箱

(4)沉箱存放

图17 沉箱存放

本工程因特殊原因不能立即安装时,需要将沉箱存放在出运通道上。施工前对出运通道的地基承载力进行检测,对承载力较低的地方需进行处理,场地满足要求后方可用于沉箱存放。沉箱气囊移动至预定位置后,插入垫木,撤出滚运气囊,沉箱移运完成,如图17所示。

6 施工注意事项

(1)沉箱混凝土强度达到设计强度后再顶升、出运。

(2)垫木应选用硬杂木制作,进场时应严格检查,防止不合格木料进场。当用垫木进行支垫沉箱时,垫木的中心线应与沉箱外墙中心线一致,防止底板被压坏。

(3)辅助气囊充气过程应逐步加压,避免损坏沉箱周围混凝土。

(4)沉箱移动过程要慢,防止因突然启动或拉力过猛,导致销孔周围的混凝土被拉裂。

(5)沉箱铺底前应检查气囊沟,将气囊沟内的尖锐物清理干净;检查气囊沟盖板,破损盖板应进行更换,必须保证盖板完整。

(6)移运前,加固模板底脚的钢筋头等尖锐物必须清理干净,保证钢筋头凹于地面,并用砂浆抹平,对地面进行清扫,保证出运通道没有尖锐石子或坚硬物。

(7)在每次沉箱移运前、后均应对出运所用的地锚圆钢、卡环、钢丝绳、气囊、卷扬机等进行全面检查,确保所有材料均按照设计要求的规格参数进行选用,并保证处于良好的工作状态,不符合要求的要进行加固或更换。

(8)沉箱移运时人员不得离钢丝绳太近,所有人员严禁正对气囊囊头。沉箱移运过程中,钢丝网正对气囊头放置,随沉箱的移动而移动,钢丝网时刻距离气囊头1 m。作业人员不得违章在气囊头附近走动,防止受伤。

7 结束语

本技术采用的沉箱异步顶升工艺,将气囊出运沉箱最大重量记录由5 600 t提高到6 600 t,不仅大大提高了气囊出运工艺的出运能力和适用范围,同时降低了沉箱顶升移运施工的安全风险,保证了施工总体进度;利用钢销牵引沉箱,水平移运过程操作简单,安全系数高,节约成本;改进了沉箱水平移动牵引连接的方式,节省了施工用钢,进一步节约了资源;不需要台车、千斤顶等大型的机械设备,又避免了沉箱长途拖运,减少了燃油污染,具有较好的环保效益;另外本技术能适应大多数预制场,减少了预制场改造费,可供设计单位和施工单位参考选用,为建设单位决策提供实用、可靠的依据。

本成果能为临时、战备码头以及其他深水重力式码头配套预制场建设、改造提供参考,不仅可应用于沉箱重力式码头施工,也可推广应用到其他大型钢筋混凝土构件、大型钢结构、大型船舶等的顶升与移运,有助于推动交通运输、建筑、船舶装备制造行业发展,具有较广阔的应用推广前景。