装配式夹桩平台在远海测风塔中的应用

张 祥

(中国铁建港航局集团有限公司 广东珠海 519000)

1 工程概况

1.1 测风塔基本情况

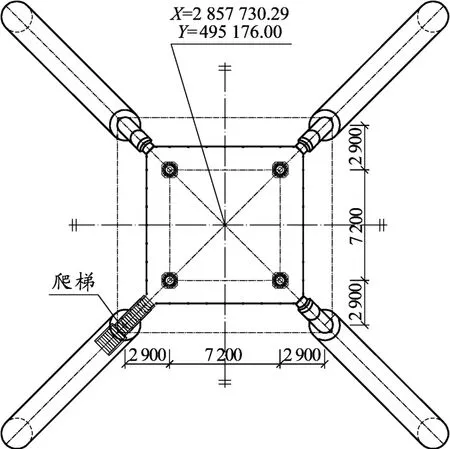

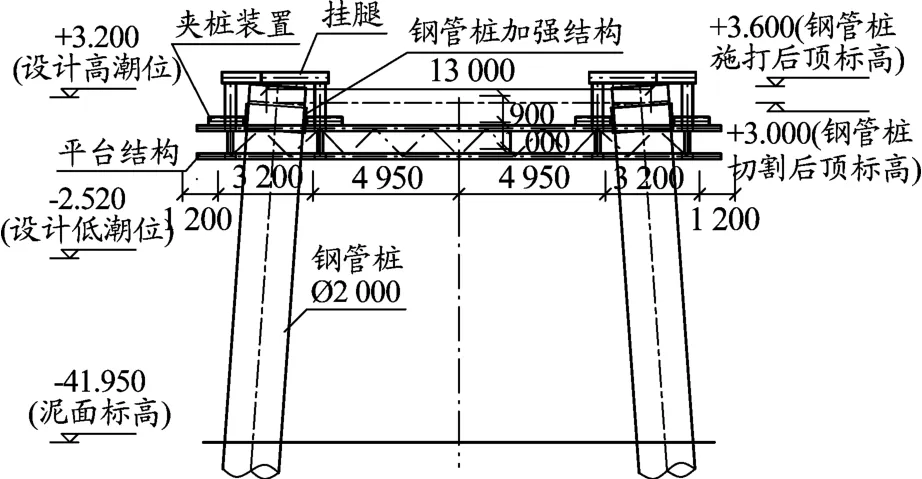

长乐A区(原B区)场址测风塔位于福州市长乐市东南方外海海域,塔高100 m,测风塔采用钢管桩基础和导管架结构,测风塔基础立面图如图1所示,测风塔基础平面图如图2所示。桩基础为4桩结构,钢管桩直径为2 m,长度为101 m,上部6 m范围的壁厚为36 mm,下部95 m范围的壁厚为27 mm,单根桩总重量约为155 t(含桩内十字形加强劲板),钢管桩斜度为10∶1,钢管桩内部灌注C35微膨胀混凝土。海区水深约50 m,桩顶高出海平面约5 m,测风塔位置处泥面高程-50.8 m,管桩入泥深度约70 m。

1.2 设计水位

极端高水位▽+4.56 m;设计高水位▽+3.20 m

极端低水位▽-3.77 m;设计低水位▽-2.52 m

1.3 海洋水文

(1)风况

工程海域平均风速4.5 m/s,最大值出现在11月,为5.4 m/s;最小值出现在5月,为3.7 m/s。月平均风速以秋季(10~11月)最大,冬季(12~2月)次之。历年最大风速29 m/s,相应风向S;累年极大风速32.7 m/s。常年盛行风向为NNE、NE。年平均大风日数62 d。

图1 长乐A区测风塔基础立面图

图2 长乐A区测风塔基础平面图

(2)波浪

工程海域全年以风浪和涌浪并存的混合浪为主,年频率达86%,其中以涌浪为主的波型占63%,以风浪为主的波型占6%;单一风浪年频率占13%;单一涌浪年频率不足1%。秋、冬、春三季以涌浪为主,夏季以单一风浪为主。常浪向为ESE,频率58%,次常浪向为ESE,频率13.5%;强浪向为NNE~NE,平均波高1.4~1.5 m,最大波高9.1 m,次强浪向为ESE,平均波高1.2 m,最大波高16.0 m(由1976年8月9~10日台风影响所致);3级及以下的波浪约占93.2%。累年平均波高1.1 m,各月平均波高在0.8~1.3 m之间;累年平均周期为5.2s,各月平均周期在4.5~5.6 s之间[1]。

长乐A区水深约50 m,风大浪大,气象水文条件恶劣,能够供施工的窗口期较短,测风塔基础钢管桩施工完后需要进行夹桩,稳定钢管桩结构。

2 夹桩方法比较

2.1 常规夹桩

近岸高桩码头一般采用牛腿+型钢、抱箍+型钢或钢管平联等其他类似的模式进行夹桩[2]。在桩顶标高接近水面的区域,牛腿结构易受波浪的影响,在此位置有效的作业时间短,同时焊接工作量比较大,焊接施工进度难以满足实际工程进度要求;抱箍结构虽然有效解决现场焊接难题,但其制作周期长,且在接近水面的施工坏境下安装及拆卸困难,抱箍的位置也影响下部横撑及斜撑的焊接[3],对施工造成比较大的干扰;管桩平联的夹桩方法焊接量大,并且需要对相邻的两根钢管桩同时焊接,经计算单桩在波浪流分布荷载作用下,桩顶水平位移为905 mm,管桩顶部摇晃使得无法同步焊接,先焊接一端另一端会由于管桩的摇晃不断脱焊(见图3)[4]。

图3 钢管平联无法实现

这三种方法在使用时还需要特别注意在强风浪条件下,对夹桩型钢的刚度要求极高,型钢的设计不能过于单薄,否则极易发生结构变形。需要特别注意的是4根管桩由于长时间不能形成整体受力结构,会导致单桩基础在长时间内形成长悬臂结构,在海浪往复作用下,斜桩易造成管桩倾覆[5]。

2.2 装配式夹桩平台

夹桩平台结构采用HN400×200型钢焊接而成,夹桩平台自带挂腿,可将夹桩平台挂在钢管桩上,每个桩位均布置8套顶推装置,依靠8只10 t螺旋千斤顶调整及限制桩位,4根钢管桩顶杆顶紧焊接限位板固定后,在每根钢管桩上焊接牛腿,增加夹桩平台承载力。装配式夹桩平台的制作均采用工厂加工,型钢桁架式结构可以有效削减波浪水平力及竖直力的作用[6]。夹桩平台平面图如图4所示,夹桩平台立面图如图5所示。

图4 夹桩平台平面图

图5 夹桩平台立面图

装配式夹桩平台在现场风浪允许的条件下直接吊装安装,依靠夹桩装置规避焊接量大难题的同时,镂空桁架结构也不影响下部水平撑及斜撑的焊接,并可以为后续施工提供安全、可靠的作业平台[7-8]。

3 夹桩平台荷载工况分析及计算结果

3.1 计算工况

夹桩平台主要分2个工况,工况一是窗口期进行施工作业工况,工况二是非窗口期夹桩工况[9]。

工况一荷载标准组合:结构自重+浇筑混凝土荷载+施工荷载+风荷载(窗口期)+水流力+波浪力(窗口期)。

工况一荷载基本组合:0.9×(1.2×结构自重+1.2×浇筑混凝土荷载+1.4×施工荷载+1.4×风荷载(窗口期)+1.5×水流力+1.5×波浪力(窗口期))。

工况二荷载标准组合:结构自重+浇筑混凝土荷载+风荷载(非窗口期)+水流力+波浪力(非窗口期)。

工况二荷载基本组合:0.9×(1.2×结构自重+1.2×浇筑混凝土荷载+1.4×风荷载(非窗口期)+1.5×水流力+1.5×波浪力(非窗口期))。

经过荷载对比,夹桩平台主要受工况二控制,主要以工况二情况进行计算。

图6 夹桩平台 整体计算模型

3.2 计算模型

采用有限元分析软件计算,各构件均采用梁单元。钢管桩在嵌固点标高固接,夹桩平台与钢管桩约束处铰接[10]。

整体计算模型如图6所示。

3.3 计算结果

经计算夹桩平台最大变形值387 mm,钢管桩(Q345)最大应力277 MPa<f=290 MPa,夹桩平台(Q345)最大应力202 MPa<f=290 MPa,钢管桩及夹桩平台强度满足要求。

4 装配式夹桩平台应用

在4根钢管桩沉桩完成后,将多功能作业船定位于钢管桩附近上风口,使用打桩船进行吊装,吊装采用双钩联吊,等效臂架78 m,桩架仰角18.5°,单钩起重125 t,两个吊钩通过四根φ80钢丝绳采用35 t卡环分别扣住预先设置在夹桩平台挂腿上的吊耳,吊装时让钢丝绳与基础顶面成60°,同时通过打桩船前部的两个导缆柱的两根缆风绳将平台其中面向打桩船的两个脚进行固定,以确保导管架平台起吊过程中不在空中晃动和旋转。

起吊后将夹桩平台慢慢吊至桩顶上方50~60 cm高度后慢慢下放,直至夹桩平台挂腿安放于4根钢管桩顶部。

夹桩平台安装后(见图7),每根钢管桩安排2名工人使用千斤顶调节夹桩装置以及1名技术人员现场测量管桩相对位置,使得每根钢管桩与夹桩平台支架16点顶紧,钢管桩间相对距离满足设计要求,顶紧后在每根钢管桩桩顶部安装3个10 t手拉葫芦成60°,同时在夹桩平台下部焊接牛腿[11]。因为夹桩平台挂腿对钢管桩平面调平及导管架安装均有妨碍,要进行割除,割除后会破坏夹桩平台受力,因此在挂腿割除前必须焊接牛腿(见图8),作为夹桩平台新的受力支承[12]。

图7 夹桩平台安装

图8 夹桩装置限位

牛腿焊接完毕并验收合格后进行夹桩平台挂腿和钢管桩桩头的切割。随后进入下一道施工工序。

5 结束语

装配式夹桩平台作为一种新型的夹桩结构,与传统夹桩结构相比,主要特点是既有效规避了强风浪条件下波浪力的作用,为桩基的稳定提供保障,又解决了有效作业时间短的情况下焊接量大的难题,有效提高夹桩效率,且镂空桁架结构不会阻碍后续施工,并可为后续施工提供安全可靠、便捷实用的作业平台。