导生放空冷凝器技术改造及工艺流程优化

张胜国,张绍英,付子波,傅立峰,王 明,朱秀庆

(荣盛石化股份有限公司,浙江杭州 311247)

汽相热媒由于效率高,能耗少、系统简单、控制方便等特点被广泛应用于聚酯装置中设备夹套的供热和设备保温系统。联苯-联苯醚共沸混合物(俗称导生DOWTHERM A)具有适用范围广,无腐蚀性、热稳定性好等特点,是聚酯装置中常用的气相热媒介质。

一个独立的汽相导生用户,无论是设备或夹套均由三部分组成,即:蒸汽的供应(从用户的中下部接入),冷凝液的排放(从用户的最低点接出),不凝气体和低沸物的排放(从用户的最高点接出)[1]。

由于系统中的不凝气和导生介质长期使用造成热分解,这些物质会聚集在夹套的最顶端,最终导致设备的各部分温度分布不均匀,因此必须设置合理的不凝气体放空管道,以防止系统温度降低。

由于放空气体主要成分为汽相导生,必须冷凝回收,因此,在聚酯装置的最高点设置导生放空冷凝器。

1 故障现象

气相导生加热系统主要存在如下两种故障现象。

1) 装置存在个别设备(尤其是夹套管)温度低

酯化物齿轮泵、酯化管道、熔体齿轮泵、熔体管道、纺丝箱体等设备温度偏低。降液管温度低,排液不畅,需经常排气(绝大部分为气相导生,不凝气体非常少)甚至排气阀常开来维持设备温度。

2) 导生放空回收系统设备故障率高

空冷器运行状态不稳定,导生冷凝液温度波动,导生系统压力波动,空冷器管箱和换热管内部存在汽锤声响,空冷器有明显振动,空冷器出风口温度大幅波动。

不凝气体出口排出的是导生汽液混合物,存在安环隐患。

空冷器运行1~3个月,发现导生冷凝液出口的降液管线(材质碳钢)有导生渗出,停机检修,发现降液管线大面积减薄。空冷器运行大约1年,发现翅片换热管漏导生蒸汽。停机检查发现换热管的不锈钢基管内表面存在凹坑,个别处出现穿孔,导致导生外漏;同时发现管箱内壁出现大范围麻点,严重处有表层金属剥落。

2 工艺流程简介

聚酯装置为CP-2和CP-3提供了一个共用的排气系统,用于根据需要抽走不冷凝气体和低沸物。排气系统由CP-2和CP-3的单独的集管组成,每个集管都有来自系统高点的单独排气口。

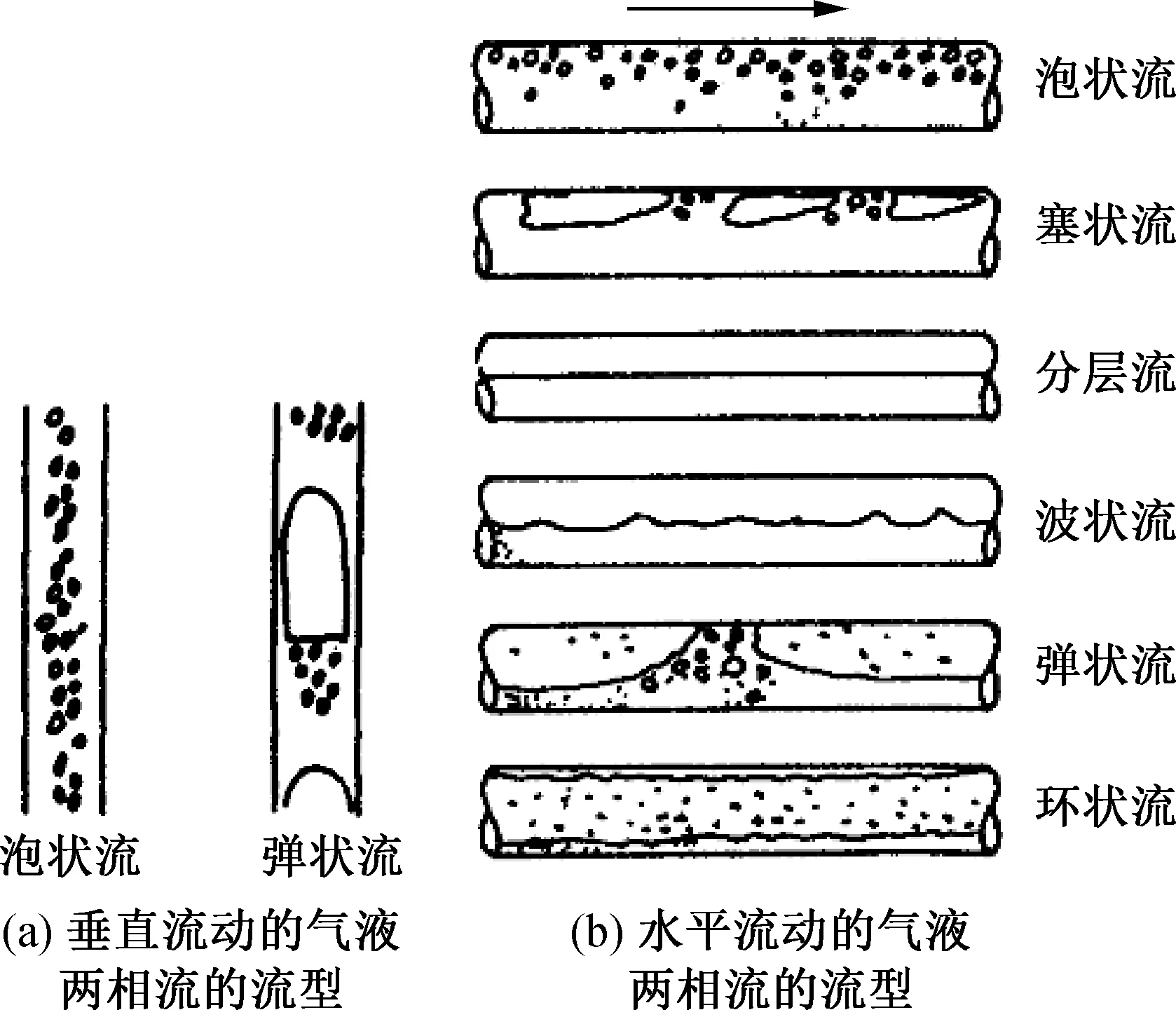

CP-2与CP-3和酯化反应器的放空不凝气体/低沸物一同进入气液分离器2812-T05,分离出的液体进入放空收集罐2812-T03(基础标高为6m),气相组分进入放空冷凝器2812-H01A/B(基础标高为27.5 m),气相导生被冷凝成液体,依靠重力流入放空收集罐2812-T03,不凝气体由2级真空喷射器抽除。流程示意图见图1。

放空冷凝器2812-H01A/B是导生放空系统的关键设备,一旦发生故障会导致生产系统升温不到位,甚至发生导生外泄的重大安环事故。

图1 导生放空系统流程示意图

3 故障现象及分析

3.1 导生放空系统降液故障原因分析

1) 首先核算压差ΔP维持的液柱高度

放空冷凝器2812-H01A/B入口导生蒸汽压力P1为0.12MPa,出口压力P2≤PV;导生冷凝液温度T2为240℃,查导生厂家资料,相应温度下的饱和蒸气压PV为0.08 MPa,相应温度下的密度ρ为860 kg/m3;放空收集罐2812-T03的压力P3为0.13 MPa。

由于放空冷凝器是在真空下操作,要使冷凝液顺利进入放空收集罐2812-T03,降液管内液柱高度一定要足以克服放空收集罐内压力与放空冷凝器内压力之间的压差ΔP(P3-P2)以及排液管内的阻力。

压差ΔP维持的液柱高度可按下式估算:

ΔP=P3-P2=ρgH×10-6

式中ρ为液体密度,取860 kg/m3;g为常数,取9.8 N/kg;P3=0.13 MPa;P2≈PV=0.08 MPa;H为液柱高度,单位m。

带入上式得:H=5.93 m

降液管高度约为27.5-6=21.5 m

降液管高度大于压差ΔP维持的液柱高度,导生冷凝液能够顺利进入放空收集罐2812-T03,不会倒流进入放空冷凝器2812-H01A/B。

2) 气液逆向流动致使导生冷凝器倒流进入放空冷凝器2812-H01A/B

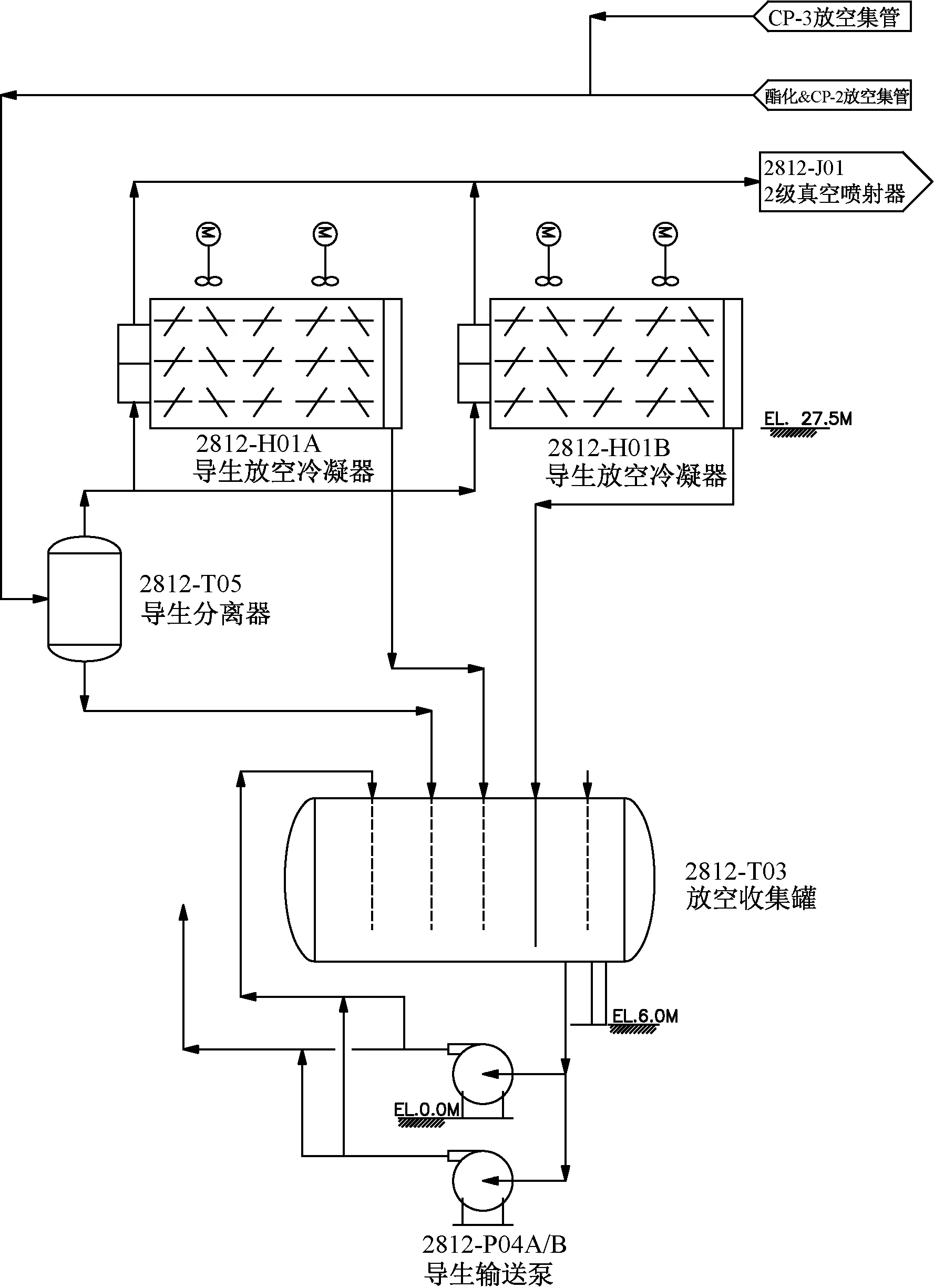

经放空冷凝器冷凝后的饱和冷凝液温度较高,放空冷凝器降液管中压力P2小于导生冷凝液对应温度下的饱和蒸汽压PV时,冷凝液发生闪蒸汽化并产生小汽泡,越靠近放空冷凝器2812-H01A/B的位置,管道截面内气泡数量越多,小汽泡不连续地分布在连续的液体流中。冷凝液中的汽泡具有很大的可压缩性,导致流体质量密度变化很大。汽泡在浮力的作用下向上运动,冷凝液在重力的作用下向下运动,这时在降液管内是汽液两相逆向流动工况。水平流动与垂直流动的气液两相流的流型见图2。

图2 水平流动与垂直流动的气液两相流的流型

越靠近放空冷凝器2812-H01A/B的地方,汽泡在管道内上升过程中所受阻力越小,同时冷凝液汽化产生的汽泡数量越多,汽相流量越大。同时气泡在上升过程中不断碰撞聚结长大,直至大汽泡的直径接近管径形成气塞。当降液管内某一位置的汽相流量达到一定程度时,降液管内此点以上的冷凝液会部分甚至全部被带入放空冷凝器2812-H01A/B中。放空冷凝器2812-H01A/B中滞留大量冷凝液,冷凝液被持续冷却至较低温度,同时降液管内不断有汽泡进入放空冷凝器2812-H01A/B,汽泡与低温冷凝液接触迅速凝结、破裂,对流道表面材料产生汽蚀破坏作用。

随着降液管内冷凝液不断蒸发减少,汽相流量逐渐减小,小到一定流量时,较低温度冷凝液开始回流进入降液管和放空收集罐2812-T03中。

同时未经充分冷却的冷凝液开始流入降液管,降液管内逐渐积聚高温冷凝液,冷凝液汽化产生的汽泡数量不断增加,汽相流量不断增加,开始重复发生上述过程。

由于放空冷凝器2812-H01A/B存在设计缺陷,导致导生冷凝液温度过高(>244℃),在放空冷凝器和降液管内的冷凝液气化并产生汽泡,发生汽液混流进而形成汽塞,是导致导生放空冷凝回收系统运行不稳定的主要原因。

3.2 设备运行温度低原因分析

气相导生传热采用自然循环方式,利用降液管与上升管之间流体的重度差作为自然循环的推动力来克服整个循环回路的压力降,从而实现导生在蒸发器与用户(反应设备、熔体夹套管、纺丝箱体)之间的自然循环。

由于导生特有的温度高蒸汽压低的特性,使得蒸发器和用户之间在很小的压差下操作,因此在设计中,联苯蒸发器应尽可能靠近用户,并且采用较大的管径,以降低系统阻力[1]。合理地设计循环回路压力降,是导生实现自然循环的关键。

导生凝液在从设备中排出经管道回收的流动过程中,不可避免的存在压力损失,压力降至饱和蒸气压以下时,冷凝液会在管道内发生闪蒸。冷凝液中含有的汽泡具有很大的可压缩性,导致流体质量密度变化很大,降低导生自然循环的推动力,致使导生循环流量减少且循环流速下降,甚至在管道发生气塞,导生循环失去热补偿能力。

4 放空系统技术改造及工艺优化

4.1 放空系统技术改造

为了降低冷凝液温度,防止冷凝液闪蒸汽化,我们对放空冷凝器实施增加冷却流程技术改造。

放空冷凝器2812-H01A/B采用翅片管式空冷器,采用鼓风强制对流冷却。热流体在管束内流动,空气在管束外吹过,达到换热目的。为强化空冷器的传热效果,可在进口空气中喷水增湿同时使用镶嵌式装配,这样既降低了空气温度,又增大了传热系数。

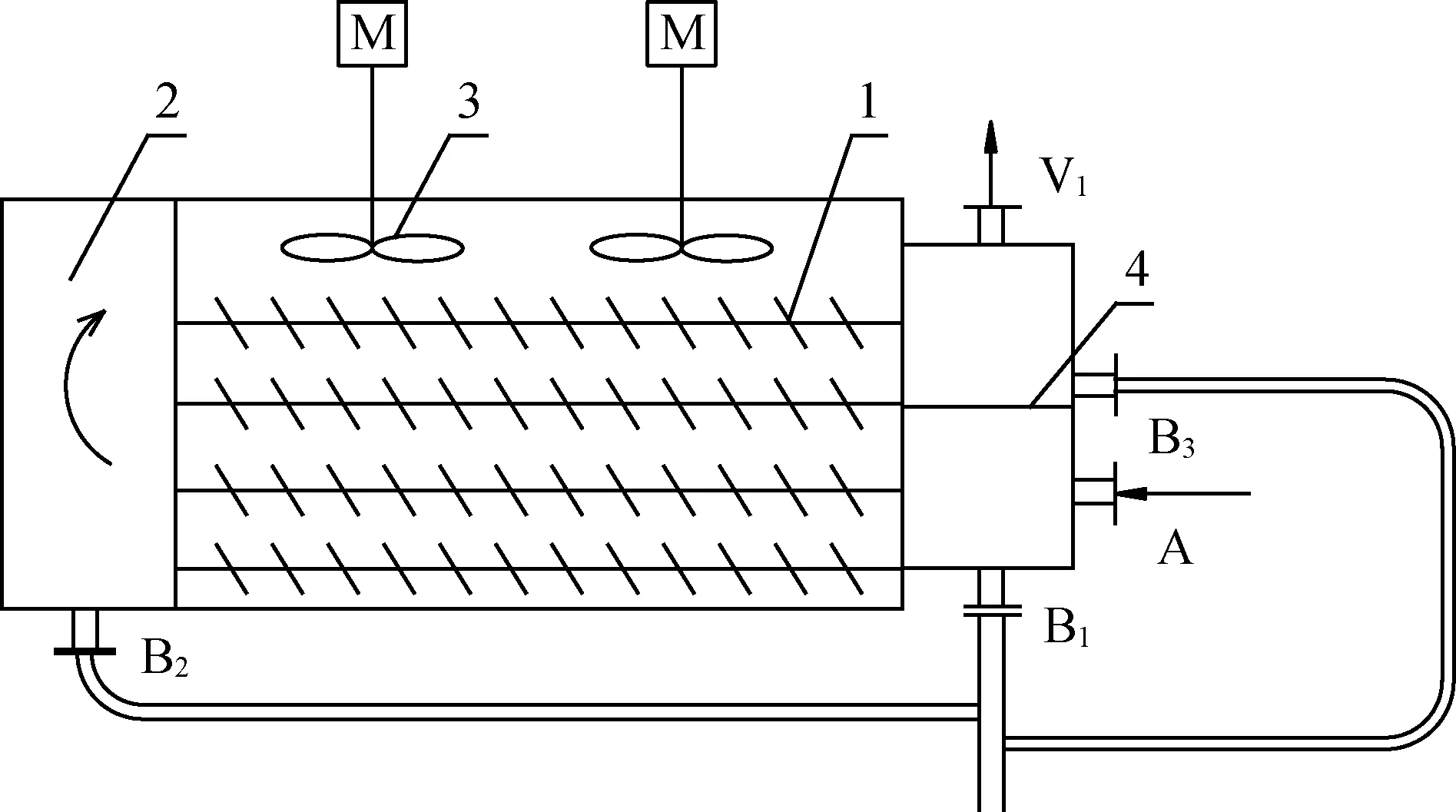

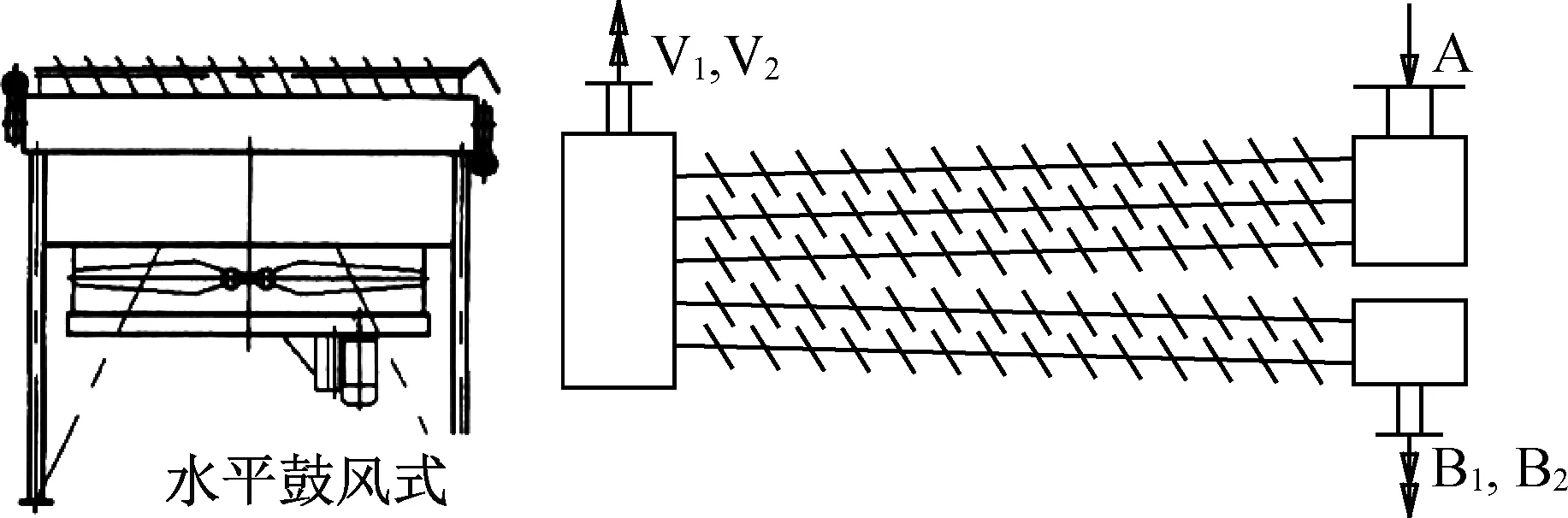

管束是空冷器的核心部件,管束主要由翅片管、管箱及框架组成。管箱的侧面与翅片管相连,一方面把由入口管输送来的液体均匀分配给翅片管,同时又把从翅片管流出的液体汇集起来,经出口排出冷却器,结构示意图见图3。

放空冷凝器2812-H01A/B采用半圆管式管箱,管箱竖直安装,翅片管水平布置。管箱、换热基管及进出口均采用0Cr18Ni9不锈钢材质;导生空冷器用采用双金属轧片式翅片管,是将铝管紧套在钢管上,而后在铝管上轧出翅片,以增加传热面积。

图3 导生空冷器结构示意图A:蒸汽进口;B1,B2,B3:冷凝液出口;V1:不凝气体出口1:翅片换热管;2:管箱;3:冷却风扇;4:折流板

放空冷凝器2812-H01A/B结构设计上存在以下缺陷:

1) 只能发挥冷凝功能,不能发挥冷却功能,每一管程都有冷凝液出口,冷凝液冷却不充分,致使导生冷凝液温度高。

2) 部分导生蒸汽未经冷凝直接被抽出,路径为:A→B1→B3→V1。

3) 部分导生蒸汽会由A→B1→B2进入第2管程。

针对以上缺陷,对放空冷凝器2812-H01A/B结构做如下技术改造:

1) 改变安装方式,管束与管箱均水平安装(见图4),为了防止冷凝液停留在管中,管子应有3°或10/1 000 mm的倾斜。

2) 放空冷凝器增加冷却流程。

3) 改变管口布置,避免流体短路。

图4 改造后的放空冷凝器

同时调整放空冷凝器安装位置,将降液管由DN80加大为DN100,缩短水平降液管长度6 m,减少90°弯头2只,尽可能降低系统阻力。

通过以上技术改造,在不增加换热面积的情况下,改进了冷凝液的冷却效果,冷凝液温度由240℃降至220℃。由于温度降低,降低了冷凝液的闪蒸率。

4.2 工艺流程优化

在对设备进行技术改造的同时,对工艺流程进行如下优化。

1) 将2812-J01由连续操作改为定期操作(1次/年)

放空冷凝器2812-H01A/B不凝气体出口V1与二级真空喷射器2812-J01直接相接,二级真空喷射器2812-J01被用来抽除导生系统的不凝气体。

优化后带来两个效果:一是提高了放空冷凝器降液管压力P2,避免冷凝液发生闪蒸汽化。表现在冷凝器及降液管振动消失,冷凝器及降液管稳定运行超过3年,未发生汽蚀破坏。二是减少了进入放空冷凝器2812-H01A/B的导生蒸汽量,降低了冷凝器工作负荷,降低冷凝液温度。

2) 优化酯化反应工艺,降低导生蒸汽消耗

我公司酯化反应器采用气相导生加热,通过改变催化剂添加位置,将酯化反应温度由286℃降至276℃,降低了聚酯装置的导生需求量。同时降低了导生蒸汽的放空总量,降低了冷凝器工作负荷,降低冷凝液温度。

3) 优化导生加热系统工艺,减少导生蒸汽排放量

将主工艺导生放空系统由连续放空改为定期放空或根据温度变化放空,减少整套装置的导生放空量。

5 运行效果评价

经过放空冷凝器的技术改造与工艺优化,导生加热系统温度、压力控制稳定,导生放空冷凝液温度稳定在200℃,降液管处于冷凝液单相流。CP2/3聚酯装置已经安全、可靠运行4年。

气相导生加热系统必须合理设置冷凝液管线,以防系统压降过大,始终保持循环回路总推动力大于回路总摩擦压力降是气相导生实现自然循环的关键。

降液管产生气液两相流动会导致管道发生振动,影响系统正常运行。