丹七片薄膜包衣工艺及稳定性研究

肖晏婴,黄德红,王洪军,何艺辉

(1.湖北中医药大学附属襄阳市中医医院,湖北 襄阳 441000;2.襄阳市中医药研究所,湖北 襄阳 441000)

丹七片为我院自制制剂,全方由丹参、三七和冰片组成,功效为活血化瘀、理气止痛,主治胸肋憋闷、心绞痛。由于此片剂为半浸膏片[1],中药浸膏有很强的吸湿性,且此片剂的包衣为传统的糖衣,需要经过制备粉衣层、糖衣层、色素层及打光等工序,劳动强度高,车间粉尘大,生产过程复杂,产品的部分质量指标受个人操作技术、经验影响较大,包衣较厚且增重较多[2],严重影响素片内主要药物成分的溶解释放,同时糖衣片易吸潮、霉变,产品的稳定性较差。为解决丹七片包衣的一系列质量问题,本研究对丹七糖衣片的生产工艺进行改进,选择了胃溶型聚丙烯树脂作为包衣材料,可有效解决上述问题。薄膜包衣材料安全无毒,物料化学性质稳定,能较好地隔绝空气和水分,同时薄膜衣膜有良好的可塑性,片剂增厚、增重少,易于患者服用。

1 仪器与试药

1.1 仪器

BG-80型高效包衣机(南京凯欧机械制造有限公司);BT100S型调速型蠕动泵(保定雷弗流体科技有限公司);ZP19型旋转压片机(上海信源制药机械有限公司);ZB-1E型供应智能崩解仪(河南泰斯特仪器有限公司);Agilent 1260 Infinity型高效液相色谱仪(安捷伦科技有限公司);AL204电子天平(METTLER TOLED GROUP)。素片片芯由襄阳市中医医院制剂室提供。

1.2 试药

胭脂红胃溶水溶型薄膜包衣预混剂(山东聊城阿华制药股份有限公司);丹参酮ⅡA对照品(中国食品药品检定研究所,批号:181322-201711);中药饮片均购于康正医药有限公司,由襄阳市中医院药学部药检室鉴定和检验,均符合《中国药典》2015年版(一部)的规定。甲醇为色谱纯,水为超纯水。

2 方法与结果

按照薄膜包衣片外观整洁度、片重差异、崩解时限、含量均匀度、吸湿率、临界相对湿度等质量要求[3]。本实验结合生产实际选取丹七薄膜片的吸湿率、崩解时限和包衣合格率为包衣工艺考察指标。素片经过薄膜包衣后稳定性增强便于后期贮存,且吸湿率显著降低对片剂质量影响较大,故权重系数定为4;崩解时限影响到药物有效成分的释放,故权重系数定为3;包衣合格率影响成品的外观,指标权重系数定为3[4]。评分标准见表1。片剂的稳定性关系到片剂的有效期,丹参中的有效成分丹参酮ⅡA受到温度和水分的影响产生不稳定,因此将丹参酮ⅡA的含量作为稳定性试验的考察指标。

表1 评分标准

2.1 吸湿率的测定

将底部放有氯化钠饱和溶液的玻璃干燥器于25 ℃放置2 d(相对湿度为75%),取两种干燥工艺的精密称重的粉末平铺于已恒重的称量瓶内,厚度约为2 mm,开盖置于玻璃干燥器并定时称重,计算吸湿率:

2.2 崩解时限的测定

取供试品10片,分别置于上述吊篮的玻璃管中,加挡板,启动崩解仪进行检查,测定崩解时限(min)。

2.3 包衣合格率的测定

包衣过后的产品出现边缘磨损或者原药色、色泽不均、性状不规整等现象,均判为不合格[5]。

包衣合格率(%)=1-(不合格产品质量/包衣素片总质量)×100%

2.4 丹参酮ⅡA含量测定

2.4.1 色谱条件 流动相:甲醇∶水∶冰醋酸(75∶24∶1);色谱柱:C18色谱柱;柱温:25 ℃;流速:1.0 mL/min;检测波长:270 nm;进样量:20 μL。

2.4.2 相关溶液配制 对照品储备液的配制:精密称取丹参酮ⅡA对照品5.2 mg置于50 mL量瓶中,加甲醇定容至刻度,作为对照品储备液,置于4 ℃冰箱避光保存备用[6]。

供试品溶液的配制:取本品10片,除去包衣,研细,精密称取0.5 g于25 mL锥形瓶中,加入甲醇20 mL,超声处理(功率250 kW,频率33 kHz)30 min,取出,放冷,加甲醇稀释至刻度,摇匀,溶液经微孔滤膜(0.45 μm)滤过,滤液备用。

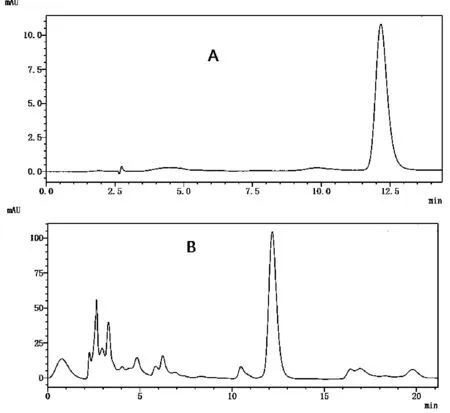

2.4.3 对照实验 将对照品储备液和样品溶液,按照色谱条件各取20 μL注入高效色谱仪,对照品和样品溶液中丹参酮ⅡA的保留时间均为12 min左右,见图1。

图1 对照品溶液(A)和样品溶液的(B)的HPLC色谱

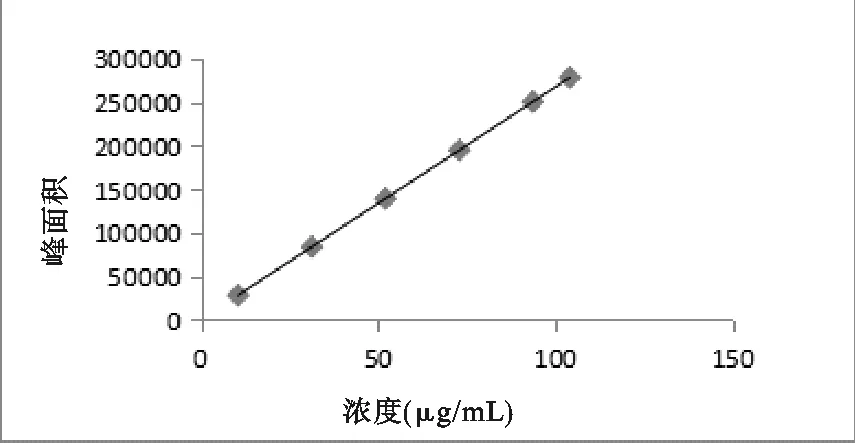

2.4.4 线性关系考察 取对照品储备液1、3、5、7、9、10 mL至10 mL量瓶中,加甲醇定容至刻度,分别精密吸取上述5种不同浓度对照品溶液20 μL,注入高效液相色谱仪。按色谱条件测定,以峰面积为纵坐标(y),以进样浓度为横坐标(x),绘制标准曲线,得到丹参酮ⅡA线性方程为:y=2672.7x+743.21(r=0.9996,n=6),结果表明丹参酮ⅡA在10.4~104 μg/mL范围内线性关系良好。结果见图2。

图2 丹参酮ⅡA标准曲线

2.4.5 精密度试验 取对照品溶液连续进样6次,每次进样20 μL,丹参酮ⅡA峰面积RSD=0.68%,结果表明精密度良好。

2.4.6 重复性试验 取同批号样品6份,制备供试品溶液,计算每次丹参酮ⅡA的峰面积,RSD=1.12%(n=6),结果表明重复性良好。

2.4.7 稳定性试验 取丹七片样品1份,制备供试品溶液,分别于0、2、4、6、8、12 h,测定样品中丹参酮ⅡA峰面积RSD=1.22%(n=6),表明样品在12 h内稳定。

2.4.8 加样回收率试验 取已知丹参酮ⅡA含量的样品加入相当于样品丹参酮ⅡA含量100%的对照品溶液。按照供试品溶液制备方法制备,按上述色谱条件进样,计算回收率。结果丹参酮ⅡA平均回收率为97.54%,RSD=1.32%(n=6)。结果表明回收率试验结果良好。

2.4.9 丹参酮ⅡA含量的测定 精密吸取样品溶液20 μL,注入高效液相色谱仪,将所测得的吸光度峰面积(y)代入标准曲线,即可换算出样品中丹参酮ⅡA的含量。

2.5 丹七薄膜衣片工艺优化

2.5.1 包衣液的制备 根据固液比8%~12%的标准取一定体积的纯化水置于搅拌锅内,打开气动搅拌桨;再依据片芯总重量2%~6%的标准称取薄膜包衣预混剂缓缓加入搅拌锅内,边加边搅拌,搅拌20 min后备用。

2.5.2 薄膜包衣操作 打开高效包衣锅的热风对包衣锅进行加热,至40 ℃左右,将筛去细粉、具有一定硬度的片芯均匀平铺于包衣锅内,转动滚筒,调节转速为5~7 r/min,使其均匀受热;打开空压机和控制包衣液流量的蠕动泵,用喷枪在0.4 MPa的雾化压力下将包衣液以喷雾的形式喷洒到旋转的片芯表面,通入热风进行干燥;直到片剂表面完整、光洁,色泽均匀;热风干燥15 min,最后冷风干燥取出。

2.6 正交实验设计

在单因素实验的基础上分析可知,影响包衣考察指标的因素主要为片床温度、包衣液浓度、包衣液用量和蠕动泵频率。片床温度过高,易导致素片破裂且干燥不均匀;过低会延迟包衣液干燥时间。包衣液浓度过高会堵塞喷枪;过低则会使干燥时间过长。包衣液用量过大会导致崩解时限延长;过低会使片芯包衣合格率降低。蠕动泵频率控制包衣液流量的大小,过高会使包衣液喷入量过多造成片芯表面湿度增加,甚至出现黏片;过低会延迟包衣时间。因此,本研究选择片床温度(A)、包衣液浓度(B)、包衣增重率(C)和蠕动泵频率(D)作为考察因素,按照L9(34)正交实验表进行实验,对丹七片的薄膜包衣工艺进行考察,因素水平见表2。

2.7 正交实验结果

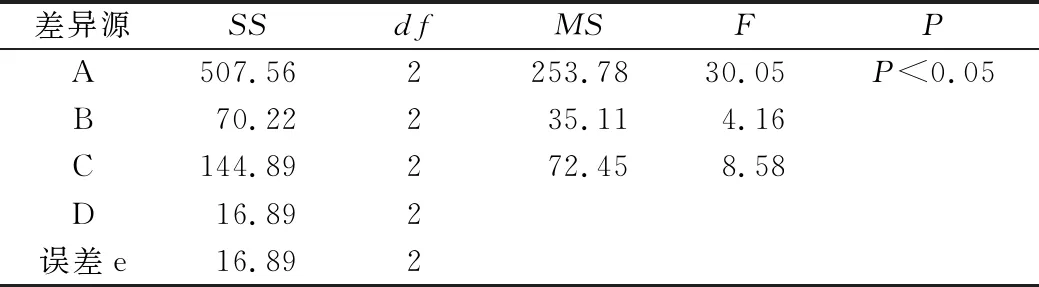

正交实验直观分析结果,见表3;方差分析结果,见表4。

表2 正交实验因素水平

表3 正交实验结果

注:综合评分=吸湿率评分×4+崩解时限评分×3+包衣合格率评分×3。

表4 方差分析

注:F0.1(2,2)=9,F0.05(2,2)=19。

由表3可知干燥因素对综合得分的影响,依据影响大小排列:片床温度>包衣增重率>包衣液浓度>蠕动泵频率,由表4可知片床温度对综合得分有显著性影响。确定最佳工艺为A2C2B2D3,即片床温度50 ℃、包衣增重率4%、包衣液浓度10%、蠕动泵频率14 Hz。

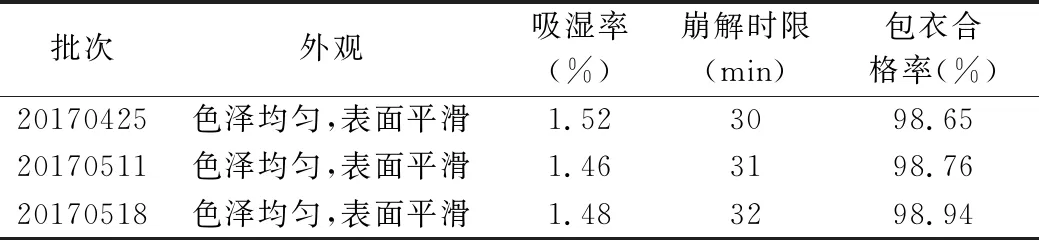

2.8 工艺验证

选择硬度及质量均匀、外观合格的丹七片素片,在正交实验确定的工艺参数下,即片床温度50 ℃、包衣增重率4%、包衣液浓度10%、蠕动泵频率14 Hz的条件下制备3批丹七薄膜衣片,结果见表5。表明上述工艺参数合理、稳定,可以用于丹七片的薄膜包衣。

表5 工艺验证实验结果

2.9 稳定性试验

取丹七薄膜片样品(批号:20170511),以外观、吸湿率、崩解时限和丹参酮ⅡA含量为考察指标,对其进行加速和长期稳定性试验。取片剂样品于加速条件下(温度:38~42 ℃,相对湿度:70%~80%)放置6个月,分别于0、1、2、6个月取样检测,外观、吸湿率、崩解时限和丹参酮ⅡA含量各指标未有明显变化,结果见表6。同时在此条件下比较薄膜衣和素片吸湿性,结果表明包衣片具有较好的防潮性能。取片剂样品于常温条件下(温度:23~27 ℃,相对湿度:55%~65%)放置24个月,分别于0、3、6、9、12、18、24个月取样检测,丹参酮ⅡA含量等各项指标无明显变化,结果见表7。同时在此条件下比较薄膜衣和素片吸湿性,结果进一步表明包衣片具有较好的防潮性能[7]。

表6 稳定性加速试验结果

3 讨论

(1)素片的质量是片剂包衣质量的基础。在实际生产中丹七片素片的硬度为4 kg/mm2左右。素片硬度过低会导致片芯在包衣锅旋转滚动中破碎甚至断裂产生粉尘,损坏素片质量,导致片重差异不达标,同时薄膜衣外表也受到影响;而硬度过高则会影响到产品的崩解时限和有效成分的溶出度[8]。片剂表面应该光滑、整洁且没有毛边,否则在转动过程中也会损失片重。

表7 稳定性长期试验结果

(2)在正交实验中,片床温度对综合评分有显著性影响。在包衣液喷入之前,要使包衣锅达到一定温度(约40 ℃),如果不加热直接喷入包衣液会立即产生黏片。在实际操作过程中,片床温度要与蠕动泵频率(包衣剂流速)相匹配,如果片床温度过低,包衣剂流速过大会导致黏片从而使素片吸潮破坏素片中有效成分的含量;如果片床温度过高,包衣剂流速过小则会延迟包衣时间,同时加重片芯的磨损[9]。包衣液的雾化气压也是影响包衣质量的重要因素,其与片床温度成正比,压力过高会使包衣液未到达片床即已失去水分导致片面粗糙;压力过低会造成粘锅形成花片。经过多次生产实践,将雾化压力设定为0.4 MPa。丹七片中含有的冰片具有挥发性,在包糖衣过程中由于干燥温度不可控使其损失较大,采用薄膜包衣工艺后,片床温度保持在50 ℃左右,冰片含量得以显著提高,成品片剂中冰片的清凉感依然强烈。

(3)丹七片的传统包衣工艺为糖衣,生产周期长(约15 h),生产环境粉尘大,不易保持卫生,达标产品质量不稳定且辅料用量过大,导致患者服用量增加。采用薄膜包衣工艺后,生产周期大大缩短(约4 h),包衣液替代了包糖衣的滑石粉后,在生产过程中降低了粉尘污染,整个包衣过程全部在密闭的包衣锅内进行而隔绝了污染源,卫生易达标。早期的薄膜包衣预混剂的溶剂为有机溶剂,毒性大且易燃,操作过程中存在安全风险,目前广泛使用的水溶性预混剂可较好解决上述弊端[10];同时薄膜衣单片质量仅增重4%左右,患者服用量大大减小,且其崩解时限小于糖衣片,可使药物快速释放。成品不仅外观光滑、细腻、成膜性好,且抗吸潮、抗氧化能力更强,可以更好地改善片剂的稳定性,根据片剂的稳定性试验结果将丹七薄膜衣片的有效期初步确定为24个月。同时丹七薄膜片中其他有效成分的稳定性需要进一步研究。

综上,优化后的工艺参数为片床温度50 ℃、包衣增重率4%、包衣液浓度10%、蠕动泵频率14 Hz,在此生产条件下,可显著提高产品的质量与稳定性,提高生产效率,降低环境污染和劳动强度,可以用于丹七薄膜片的批量生产。