某种铜钴矿的浸出过程试验探索

房孟钊,余 珊,彭 明,李 伟,宁 瑞

(1.大冶有色金属有限责任公司,湖北黄石 435002;2.有色金属冶金与循环利用湖北省重点实验室,湖北黄石 435002)

非洲的刚果(金)作为钴矿资源丰富的国家,但钴的产能极低[1~5]。中国是一个钴矿资源贫乏的大国,却是生产钴产品的大国,因此,中国的大部分钴原材料主要依赖进口[6~10]。在钴初级产品存在“中国生产、欧美日韩消费”的贸易格局大环境下,大冶有色金属有限责任公司积极制定钴资源发展规划,充分利用海外资源,加速钴资源的开发,开发新兴高效提钴技术,对增加我国铜钴产量,减少对进口的依赖性,具有重要的经济和战略意义[11~15]。为了实现铜钴矿的低成本、高效率回收及利用,提升企业整体盈利水平,将“铜钴矿中钴资源回收与利用”纳入重点技术开发项目,并成立专项小组,已开始组织实施,旨在现有铜钴矿冶炼工艺流程下,优化钴与铜还原浸出工艺,提高钴与铜的浸出率,为后续分离钴与铜,精炼钴产品与铜产品打下坚实的基础。

1 试 验

1.1 试验原料

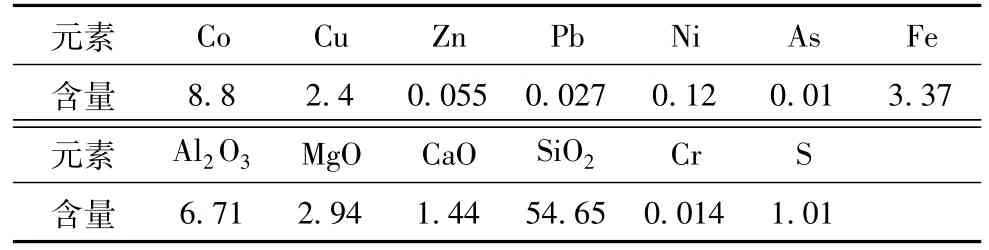

试验原料来自非洲某矿区的铜钴矿,其多元素分析见表1。

表1 铜钴矿多元素分析结果 %

1.2 试验试剂与仪器

在针对铜钴矿中钴与铜的浸出过程中,使用的主要试剂与仪器见表2。

表2 主要试剂与仪器

1.3 试验方法

取干燥后的铜钴矿样,按照不同的液固比、不同的温度、不同的还原剂及加入量、不同的酸及酸量、不同的反应时间、不同的球磨时间探索铜钴矿中钴与铜的浸出率变化情况,确定最佳的工艺优化参数;再使用最优的试验条件完成对铜钴矿中钴与铜的浸出试验;在所有试验结果中,考虑到液样化验的误差较大,因此,计算钴与铜的浸出率按照渣样来分析。

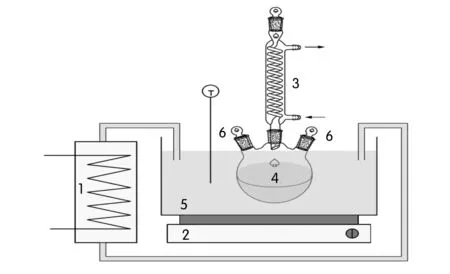

1.4 试验装置

铜钴矿的浸出试验主要在图1所示的装置中完成。

图1 浸出试验装置

2 试验结果与讨论

2.1 浸出体系选择

2.1.1 还原酸浸与氧化酸浸

取两份球磨矿样各50 g,加水控制液固比5∶1,再加入浓硫酸20 mL,分别加入亚硫酸钠和氯酸钠各10 g进行还原酸浸和氧化酸浸,于80℃下反应60 min,在浸出过程中,还原酸浸反应剧烈、有气泡产生;而氧化酸浸反应无变化。试验结束后,还原酸浸溶液呈玫红色,而氧化酸浸溶液颜色没有变化。说明铜钴矿样主要为含钴氧化矿,适宜还原酸浸。

2.1.2 浓硫酸与浓盐酸

取两份球磨矿样各50 g,加水控制液固比5∶1,再分别加入浓硫酸与浓盐酸各10 mL,再加入过氧化氢各15 mL进行还原酸浸,于80℃下反应60 min。化验结果见表3,硫酸酸浸钴浸出率为58.03%,盐酸酸浸钴浸出率为48.41%,其中铜浸出率相近且均大于95%,因此,在后续试验中均选用浓硫酸浸出。

表3 不同酸浸结果

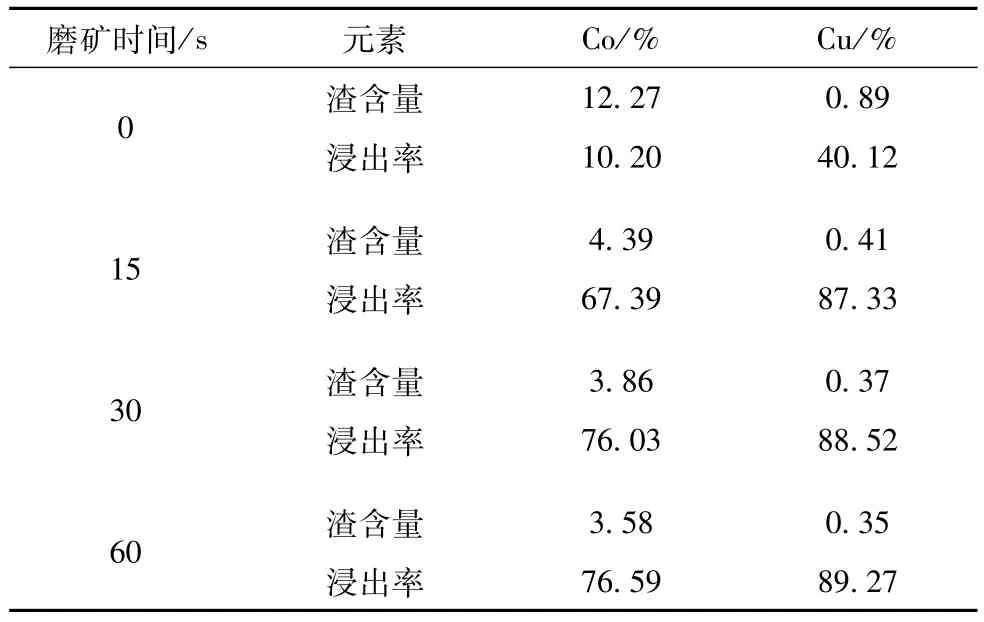

2.2 球磨时间选择

取4份矿样各50 g,分别进行球磨15 s、30 s、60 s以及不球磨,加水控制液固比5∶1,加入浓硫酸总量理论量的1.5倍、双氧水量为矿样质量的55.5%,进行还原酸浸,于80℃下反应30 min。试验结果见表4,随着磨矿时间的延长,钴和铜的浸出率均有所提高。磨矿15 s比不磨矿,浸出率增幅明显;钴浸出率从磨矿30 s后趋于平稳。因此,选取磨矿时间30 s进行后续试验。

表4 不同球磨时间的浸出结果

2.3 还原剂选择

取4份球磨30 s矿样各50 g,加水控制液固比5∶1,加入浓硫酸总量理论量的1.5倍,分别加入亚硫酸钠、硼氢化钾、硫代硫酸钠均为矿样质量的20%、双氧水量为矿样质量的55.5%,进行还原酸浸,于80℃下反应30 min。试验结果见表5,上述4种还原剂均能还原浸出钴;硼氢化钾浸钴效率最低;硫代硫酸钠对钴、铜浸出效果最好,但是过量硫代硫酸钠会与硫酸反应,导致无法浸出铜。相比之下,亚硫酸钠和双氧水对钴、铜浸出效果均不错,而且亚硫酸钠和双氧水不会与硫酸发生反应,对铜浸出不会产生影响。因此,选择还原剂亚硫酸钠和双氧水进行后续试验。

表5 不同还原剂浸出结果 %

取2份球磨30 s矿样各50 g,加水控制液固比5∶1,加入浓硫酸总量理论量的1.5倍,分别按照先后不同顺序加入亚硫酸钠+双氧水和双氧水+亚硫酸钠进行还原酸浸,于80℃下反应30 min。其中,亚硫酸钠量为矿样质量的20%,双氧水量为矿样质量的22.2%。试验结果比较了单一还原剂亚硫酸钠和双氧水,见表6。不同还原体系对铜浸出率没有明显区别;还原体系为双氧水+亚硫酸钠的先后顺序时,钴浸出率最高,为89.72%,这是因为双氧水为液体,更容易反应,增强了还原反应效果。因此,后续试验选择还原体系为双氧水+亚硫酸钠的先后顺序。

表6 不同还原体系浸出结果 %

2.4 浸出温度选择

取5份球磨30 s矿样各50 g,加水控制液固比5∶1,加入浓硫酸总量理论量的1.5倍,按照先后顺序加入双氧水+亚硫酸钠进行还原酸浸。其中,双氧水量为矿样质量的33.3%,亚硫酸钠量为矿样质量的20%。本试验分别选取于60℃、65℃、70℃、75℃、80℃下反应30 min。试验结果见表7,温度从60℃升高到70℃时,钴、铜浸出率整体幅度呈上升趋势,温度升高有利于浸出反应的进行,但从70℃继续升高到80℃时,钴、铜浸出率整体幅度呈下降趋势,这是因为双氧水在高温下迅速分解为氧气和水,还原剂减少,钴浸出率降低;铜浸出率降低可能是因为硫酸被稀释,H+浓度降低导致。因此,选取浸出温度为70℃。

表7 不同温度浸出结果

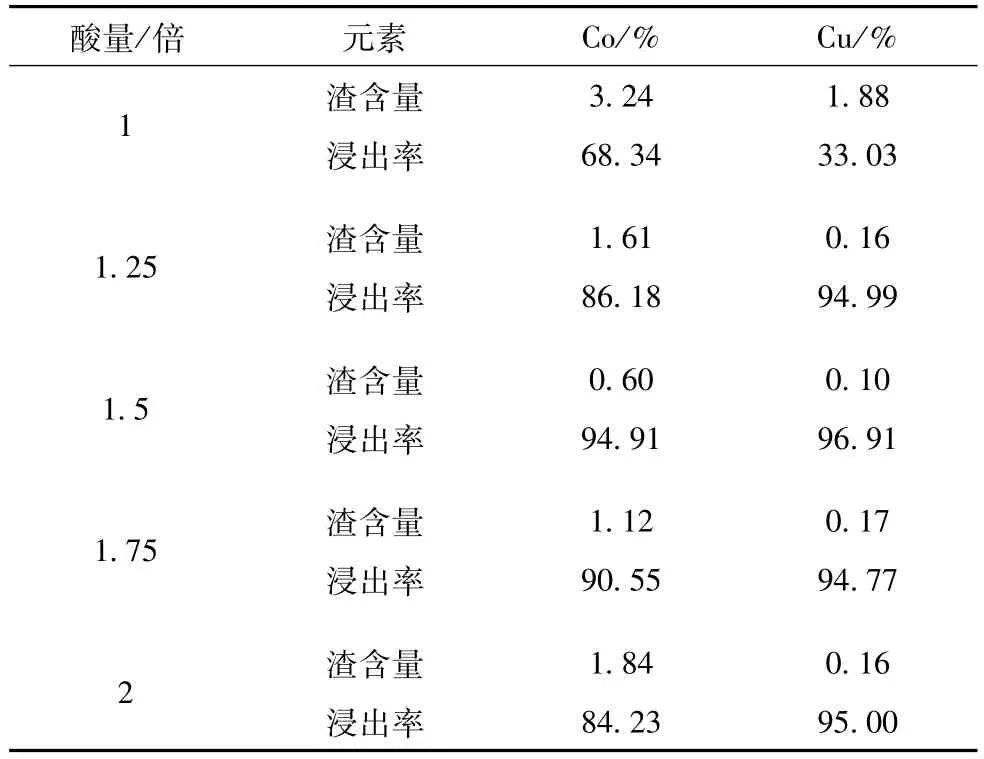

2.5 酸量选择

取5份球磨30 s矿样各50 g,加水控制液固比5∶1,分别加入浓硫酸总量理论量的倍数1倍、1.25倍、1.5倍、1.75倍、2倍,按照先后顺序加入双氧水+亚硫酸钠进行还原酸浸,于70℃下反应30 min。其中,双氧水量为矿样质量的33.3%,亚硫酸钠量为矿样质量的20%。试验结果见表8,钴浸出率随着硫酸理论加入量的增大先升高后缓慢降低,铜浸出率随着硫酸理论加入量的增大先急剧升高后趋于平稳。其中,硫酸理论加入量为1.5倍时,钴浸出率最高为94.91%,此时铜浸出率也最高,为96.91%。因此,选取硫酸理论加入量为1.5倍进行后续试验。

表8 不同酸量浸出结果

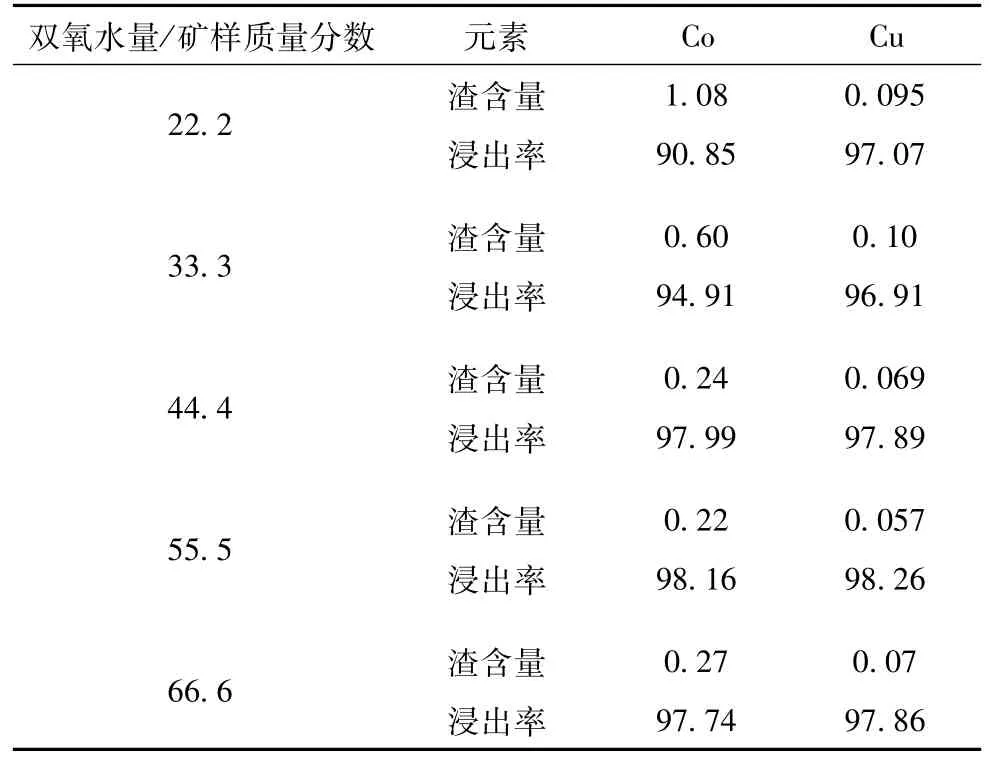

2.6 双氧水量选择

取5份球磨30 s矿样各50 g,加水控制液固比5∶1,加入浓硫酸总量理论量的1.5倍,按照先后顺序加入不同量的双氧水和矿样质量分数20%的亚硫酸钠进行还原酸浸,于70℃下反应30 min。双氧水量以矿样质量分数来选择,分别为22.2%、33.3%、44.4%、55.5%、66.6%。试验结果见表9,钴浸出率随着双氧水加入量的增大先急剧升高后趋于平稳;而铜浸出率随着双氧水加入量的增大而变化较小,均超过95%,这是因为铜钴矿中的铜易溶于硫酸,还原剂双氧水的加入量对铜浸出率无影响。其中,双氧水加入量为矿样质量55.5%时,钴浸出率最高为98.16%,此时铜浸出率为98.26%。因此,选取双氧水加入量为矿样质量55.5%进行后续试验。

2.7 亚硫酸钠量选择

取5份球磨30 s矿样各50 g,加水控制液固比5∶1,加入浓硫酸总量理论量的1.5倍,按照先后顺序加入双氧水量为矿样质量55.5%和不同量的亚硫酸钠进行还原酸浸,于70℃下反应30 min。亚硫酸钠量以矿样质量分数来选择,分别为10%、20%、30%、40%、50%。试验结果见表10,钴浸出率随着亚硫酸钠加入量的增大而变化较小,均超过97.5%,这是因为双氧水加入量为矿样质量的55.5%起了主要还原作用。而铜浸出率基本不受还原剂亚硫酸钠加入量的影响,其浸出率也均超过97.5%。其中,亚硫酸钠加入量为矿样质量10%时,钴浸出率最高为99.01%,此时铜浸出率为98.44%。因此,选取亚硫酸钠加入量为矿样质量10%进行后续试验。

表9 不同双氧水量浸出结果 %

表10 不同亚硫酸钠量浸出结果 %

2.8 浸出时间选择

取5份球磨30 s矿样各50 g,加水控制液固比5∶1,加入浓硫酸总量理论量的1.5倍,按照先后顺序加入双氧水量为矿样质量55.5%和亚硫酸钠量为矿样质量10%进行还原酸浸,于70℃下分别反应15 min、30 min、60 min、90 min。试验结果见表11,随着浸出时间的延长,钴与铜的浸出率先增大后减小。在30 min时,钴、铜浸出率最高。浸出时间超过30 min后,钴、铜浸出率反而略有下降,这可能有两个方面的原因:(1)浸出液中钴和铜的浓度较大,随着时间的延长会有少量硫酸钴和硫酸铜结晶出来;(2)随着时间延长,浸出浆中的硅胶逐渐增多,过滤性能变差,有部分铜和钴留在滤渣中。因此,选取浸出时间为30 min进行后续试验。

表11 不同反应时间浸出结果

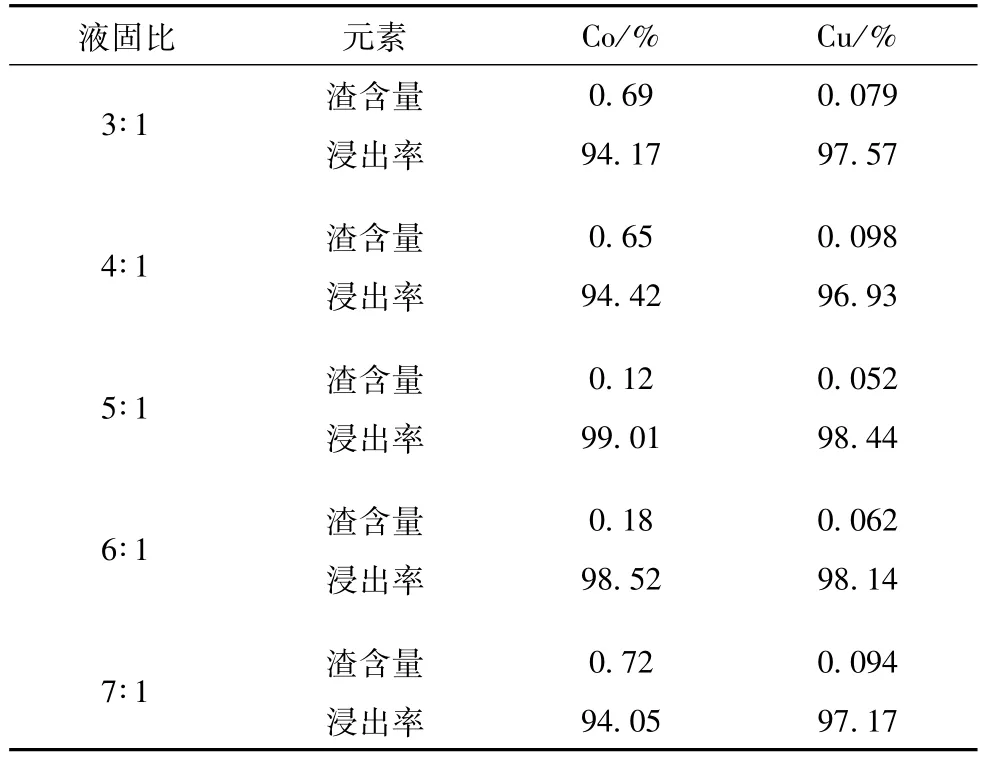

2.9 液固比选择

取5份球磨30 s矿样各50 g,分别加水控制液固比为 3∶1、4∶1、5∶1、6∶1、7∶1,加入浓硫酸总量理论量的1.5倍,按照先后顺序加入双氧水量为矿样质量55.5%和亚硫酸钠量为矿样质量10%进行还原酸浸,于70℃下反应30 min。试验结果见表12,随着液固比的增大时,钴浸出率先增大后降低,铜浸出率变化不明显。当液固比为5∶1时,钴、铜浸出率均最高。因此,选择最佳液固比为5∶1。

表12 不同液固比浸出结果

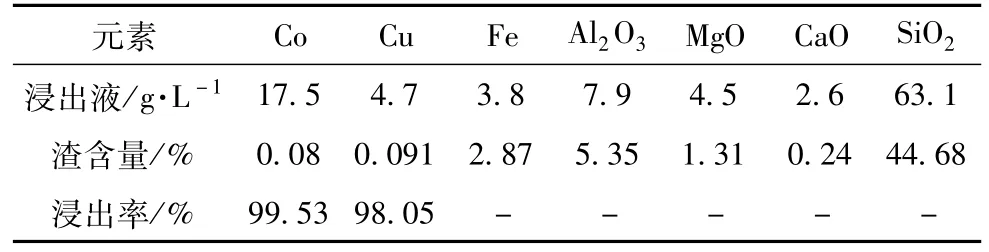

3 优化后的浸出试验

取球磨30 s矿样50 g,加水控制液固比为5∶1,加入浓硫酸总量理论量的1.5倍,按照先后顺序加入双氧水量为矿样质量55.5%和亚硫酸钠量为矿样质量10%进行还原酸浸,于70℃下反应30 min。试验结果见表13,钴的浸出率为99.53%,铜的浸出率为98.05%。

表13 钴与铜的浸出率

4 结 论

1.铜钴矿样为含钴氧化矿,适宜还原酸浸,选择浓硫酸酸浸,还原体系为双氧水+亚硫酸钠。

2.最优试验条件为:液固比为5∶1,加入浓硫酸总量理论量的1.5倍,按照先后顺序加入双氧水量为矿样质量55.5%和亚硫酸钠量为矿样质量10%,温度70℃,反应时间30 min。

3.在最优的试验条件下进行铜钴矿的浸出试验,钴的浸出率达到99%以上,铜的浸出率达到98%以上。