自润滑铜套在螺旋焊管机组立辊上的应用

玉向宁,熊兆军,赵增强

(山东胜利钢管有限公司,山东 淄博 255082)

1 概 述

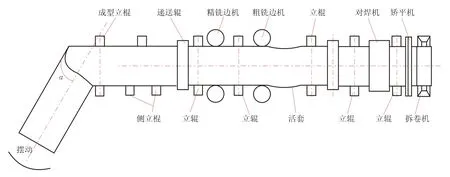

立辊是螺旋焊管生产线上必不可少的设备,对整条生产线的带钢起导向对中作用,以防止带钢中心 (边缘) 偏离递送线而导致成型不稳,进而产生缺陷[1]。 螺旋焊管生产采用埋弧焊接方式,为保证焊管的管径及直度,对焊接用带钢宽度有严格要求。 在实际生产中采购的原材料为热轧卷板,板宽存在一定的公差,整卷材料宽度尺寸精度低,特别是在板头、板尾部位还会存在 “月牙弯”,为了保证递送线不偏离,就要通过立辊定位来实现。 因此,在整条焊管生产线中,从开卷机到进入成型器前的所有工序,一般会设立至少5 组立辊装置,其具体位置如图1 所示。 图1 中立棍分布在矫平机和剪板机之间、剪板机和夹送辊之间、铣边机前后以及递送机前[2]。 另外,为了保证带钢平稳准确地进入成型器内,在导板侧面设侧立辊,在成型器0#辊两侧设前立辊和后顶辊机构。 在焊管生产线中,立辊是使用最多、故障率相对较高的设备,研究立辊的结构,分析其主要故障点及原因并加以优化改进,对提高焊管生产线的设备能力以及生产效率具有重要意义。

图1 焊管生产线立辊位置示意图

2 立辊的使用现状分析

2.1 立辊的结构

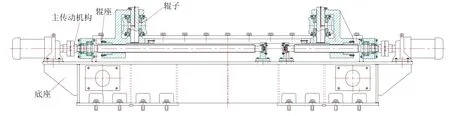

焊管生产线立辊位置调节传动机构主要由底座、主传动机构、辊座、辊子组成,具体结构如图2 所示。 图2 中,通过手动或电动机带动减速机转动两边的丝杠、丝母使立辊横向移动,从而通过带钢板宽变化实现立辊位置的调节[3]。

图2 立辊结构示意图

2.2 立辊受力分析

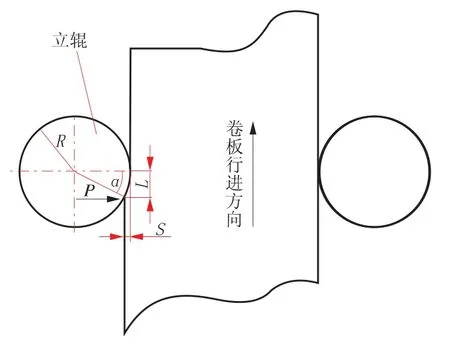

在生产过程中带钢边缘与立辊面是紧密接触的,钢板行进中板边和立辊接触面会产生挤压力P,从结构中看出立辊通过丝杠直接传动,因为丝杠具有自锁特性,带钢板宽变化时立辊位置不能随之变化,这就造成了带钢对辊面造成很大的径向挤压力,因其两者间硬度的差异,带钢边缘受力产生板边挤厚,致使卷板边缘发生塑性变形[4],如图3 所示。 钢板局部变形量为 S,变形区域长度为L,对应的立辊转动中心角度为α。

根据理想材料应力变形特点分析可知,材料受力变形其应力是随着变形量的增大而增大[5],但增大到一定值时趋于平衡。 带钢边缘变形达到弹塑性变形极限时,其与立辊间产生的应力为钢板的屈服极限σ,带钢边缘应变为δ,则

式中: B——钢板宽度;

E——弹性模量。

图3 立辊受力分析示意图

由公式 (1) 可以得出

理想状态下认为带钢边缘与立辊间的应力是均布的,则可得出压力

式中: t——卷板厚度。

依据图3,可得出几何关系式

其中,R 为立辊的半径,立辊转动需要的力矩为

由公式 (4) 和公式 (5) 可以计算得出立辊克服钢板塑性变形的阻力

另外,立辊在转动过程中轴承也会产生摩擦阻力。

2.3 立辊故障的产生

在螺旋焊管生产调型中,根据卷板宽度先调节立辊的开口量,因为同种规格或相近规格钢管一般采用宽度相同的卷板批量生产,主传动机构使用频率远远低于辊子,因此立辊故障一般都是出现在辊子部件上。

生产过程中卷板板边与立辊紧密接触,钢板前进带动立辊转动产生滚动摩擦,从辊子受力分析可知辊面长期受力会出现各种故障以及磨损。为了提高辊子使用寿命,要减少辊面沟槽的产生,辊面硬度一定要远大于卷板,且有很高的耐磨性。 现用立辊材质一般采用9Cr2Mo,调质处理后硬度为240~270HB,辊子表面淬火后硬度为 50~55HRC。

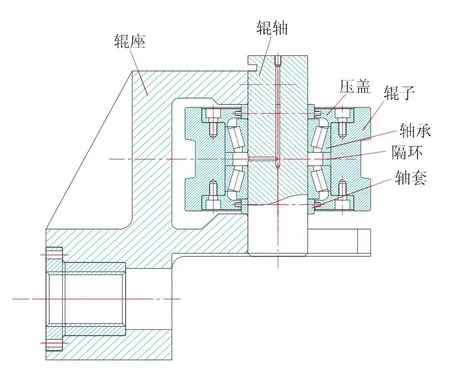

通过对立辊受力分析,并结合实际生产中立辊故障率的统计,发现辊面磨损产生的立辊维修几率很低,一个辊子可以使用至少一年,造成立辊故障率高的原因是轴承的损坏。 传统立辊结构如图4 所示,辊子的转动是依靠一对圆锥辊子轴承来实现,两个轴承背向安装,轴承内环向外,轴承外圈的定位依靠压盖实现,内圈靠定位套来定位。 立辊在长期的连续运转过程中,此轴承结构受径向载荷为主的径向力和轴向载荷力的联合冲击。 在立辊结构中定位方式属于间隙配合,这就使得轴承游隙比较大,当受到比较大的径向阻力时,其内环产生较大的轴向分力,产生磨损,随之进一步加大了轴承的游隙。 如此循环会导致立辊的支撑装置强度降低,轴承滚柱与外圈接触不均匀,产生轴承的载荷不均和滚柱卡死现象,轴承外圈受到较大冲击和震动时,加速了轴承的疲劳损坏[6]。

图4 传统立辊结构示意图

在生产中轴承出现问题由于没有及时发现或维修,常常使得与轴承配合的辊轴以及轴套等随之损坏,增加了维修成本,同时轴承的变形拆检更加困难,也使得维修时间和费用有所增加。

3 立辊的改进

3.1 立辊结构的改进

针对立辊轴承故障的这一问题,引入了以自润滑铜套替代轴承的结构。 综合考虑了替代轴承的尺寸以及钢和铜材料的价格成本等因素,设计了以钢套为载体内部镶嵌铜套的形式取代原来轴承位置,具体结构如图5 所示。 改进的立棍是以钢为基体镶嵌入铜套,铜套设有油槽可以加油润滑,该结构除了铜套式滑动轴承所具有的工作平稳、可靠、承载力大、抗冲击、无噪声等特点[7],以及在润滑液条件下滑动表面被润滑油分开而不发生直接接触,大大减少了摩擦损失和表面磨损,润滑油膜还能起到吸振、散热、减摩、延长铜套寿命等优势外,还具有节省成本,提高抗压强度的优点。 此结构的轴承在运行过程中,钢套承担了大部分的冲击负荷,在辊子不断转动中润滑脂减少了长期运行时对摩擦副的损害[8],选用的润滑脂具有良好的高低温性能、防锈性能和机械安全性能,特别适用于生产线立辊这种多灰尘、多冲击的环境。

图5 改进后立辊结构示意图

3.2 铜套的设计选用

3.2.1 铜套尺寸

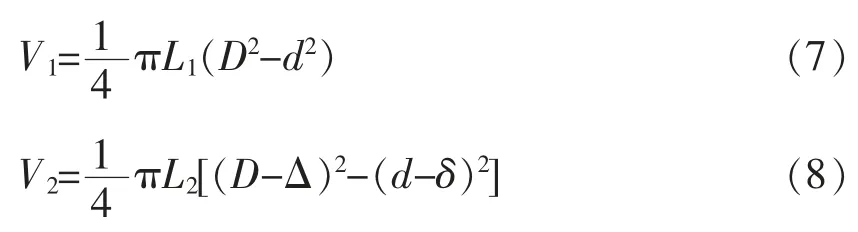

在设计铜套结构时要充分考虑装配前后铜套内径的变化关系,以此来预测铜套内径变化量,从而设计出适宜尺寸的铜套结构[9]。 由于钢套的刚度远大于铜套,镶嵌时铜套的变形可忽略不计,镶嵌前后铜套的外径变形量视为铜套的过盈量Δ,依据力学理论公式可得出铜套在镶嵌前后的体积变化为

式中: D——铜套外径;

d——铜套内径;

δ——铜套内径变化量。

镶嵌前后 V1≈V2,且 L1≈L2。

由公式 (7) 和公式 (8) 可以得出

当铜套过盈量和内径变化量分别远小于铜套外径和内径时,2D-Δ≈2D,2d-δ≈2d,则由公式 (9) 可得

依据公式 (10) 可以发现内径变化量与过盈量是成正比关系的,比例系数由铜套内外径尺寸的比值构成。 在实际设计中综合考虑外部因素如温度、粗糙度和孔椭圆度等的影响,选配的铜套内径尺寸会留有余量。

3.2.2 铜套材质

耐磨铜套的材质种类很多,考虑立辊轴承等零件的加工和拆装精度,以及装配难度等方面的原因,铜套材质选择比较软且耐磨的铜合金[10],比如磷锡青铜、铝铁青铜、锡锌青铜以及常见的黄铜等。 设计中选择了具有较好强度与硬度、加工性好的黄铜作为镶嵌铜套的材料[11]。

4 应用效果

对两条螺旋焊管生产线电动立辊和成型顶辊均进行轴承改铜套的更换,改进后的立辊轴套使用寿命由原来的2~3 个月延长到6 个月以上,且改造后的结构易于安装,维修成本和时间均有降低。

同时,自润滑轴套代替轴承可以引入到焊管生产线的其他设备上。 例如矫平机设备,其工作辊由于长期运转,辊子轴承在没有及时维修的情况下会出现辊子端部配合部位磨损变形情况,辊子修复拆装困难,维修时间长,在生产任务繁重时,无法及时检修。 为了不影响生产,在未对工作辊进行拆卸的情况下,在线打开辊端压盖,拆卸轴承,对辊头进行手工修磨后,根据修后的辊头尺寸加工镶铜钢套作为轴承,维修后的矫平机完全能够达到生产要求,节省了维修时间以及成本,效果良好。