高频直缝铝焊管的焊缝解析

曹国富,曹丽珠

(南京凯博勒教育咨询有限公司,南京 210000)

高频直缝铝焊管的焊缝一直以来都是最为薄弱的部位,汽车冷凝器集流管、水箱管等经常有焊缝泄露的相关报告。 尤其是一些对焊缝泄漏指标要求严格的铝焊管焊缝缺陷,依靠压扁、涨管、试爆等破坏性检查手段大多都无法检出,这就对高频直缝铝焊管的焊缝 (以下简称铝焊缝) 检测手段提出了新的挑战,且要求对铝焊缝有更加深入地了解。 本研究借助金相分析手段,从微观角度对铝焊缝进行分析,以求针对性地、精确地改善生产工艺,达到提高铝焊管质量的目的。

1 高频直缝焊接铝管焊缝简介

1.1 铝焊缝的特征

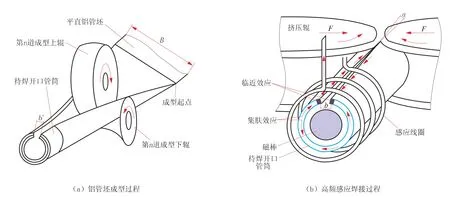

(1) 焊接对象的动态变化。 铝焊管成型和焊接过程如图1 所示。 一定宽度的平直铝管坯经多道次轧辊轧制,成为待焊开口管筒 (如图1 (a)) 所示,焊接过程中,该开口管筒可以是开口圆环,也可以是除开口圆环以外的开口方矩形等异形开口环,而且,开口大小自始至终处于动态变化中,若以成型起点至焊接终点为一个周期,则其动态变化规律为

图1 铝焊管成型和焊接过程

式中: B——焊管用料宽度,mm;

D——成品管直径,mm;

t——管壁厚度,mm;

b+——焊接前的成型管筒开口宽度,mm;

b——形成开口角前的待焊管筒开口宽度,mm;

c——开口宽度为b 时的弧长补偿值,mm;

θ——变形角。

在图1 中,开口首先从用料宽度B 经过成型轧制、逐渐变化到b+的宽度,然后宽度从b+变化到 b,直至当 θ 从 330°~340°变化到 360°时,b=0,表示管坯两边缘相遇,实现焊接。 由此可见,铝焊缝的形成,是由管坯的高速纵向移动速度和管坯两边缘的高速接近速度合成而来。 目前,管坯的纵向移动速度即通常所说的焊接速度可高达 200 m/min,若按 80 m/min 的焊速生产Φ25 mm×1.3 mm 集流管,则管坯两边缘的接近速度达到 46.2 mm/s (2.772 m/min)[2]。

焊接对象的这种变化规律为高频直缝焊管所特有,是区别于其他焊接方式的重要标志。 这既说明管坯边缘相对高频焊机的绝对变化与相对变化,又说明焊缝品质不仅与焊接工艺有关,还与成型工艺关系密切。

(2) 高能量密度焊接。 铝焊缝的焊接热源是能量密度极高的高频电流。 Φ25 mm×1.3 mm 的冷凝器集流管,在焊接速度为80 m/min 时的焊接功率为17 kW,按加热区长度50 mm、单边加热区宽度0.7 mm 计算,那么焊接单边平均能量密度高达6.8×105kJ/mm3,而在临近效应作用下,焊接点的能量密度更高。

(3) 加热与挤压同时进行。 待焊管坯两边缘被加热到熔融温度时,通过挤压辊挤压后形成焊缝。 也就是说,焊缝是焊接热量和挤压力等因素共同作用的产物。

(4) 自熔焊接。 焊缝是由管坯自身熔接而成,不存在焊丝填充与母材匹配问题[3],使铝焊缝在材质方面的构成相对单一。

(5) 焊接后存在内外毛刺。 焊接过程中,管坯边缘的氧化物及部分熔融合金被挤出,形成内外毛刺。 外毛刺必须去除,内毛刺则依据铝焊管用途,有的保留,有的需要去除。 将去除毛刺的焊缝称为成品焊缝,毛刺去除前的焊缝称为原始焊缝。

由此可见,因为焊接而产生了熔合线,并共生出高温熔融区、热影响区和内外毛刺,其形态、成分、特性等与焊缝息息相关,那些仅仅将融合线表述为焊缝的说法值得商榷; 而进一步解析铝焊缝后,也从另一个方面证明了焊缝构成的丰富内涵。

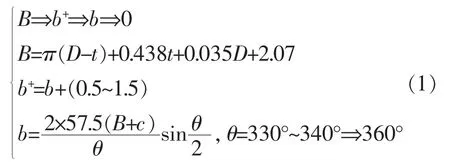

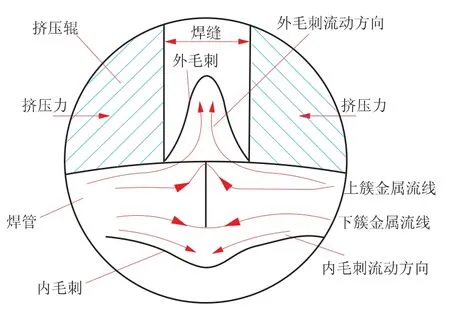

1.2 原始铝焊缝的构成

一条完整的原始铝焊缝由熔合线、熔融区、热影响区以及内、外毛刺5 个部分构成,如图2所示。 在图2 中,焊缝外侧两边的白色条状斑块为覆层合金,其余部分是基板合金。 横向看中间白色竖线为熔合线; 熔合线两侧深黑色、呈细腰鼓状的是高温熔融区,高温熔融区外侧的部位则是热影响区。 这些区域都会不同程度地影响铝焊缝的质量,因此有必要对其进行逐一解析。

图2 单覆铝焊管焊缝构成 50×

2 原始铝焊缝解析

2.1 熔合线

2.1.1 熔合线的化学成分

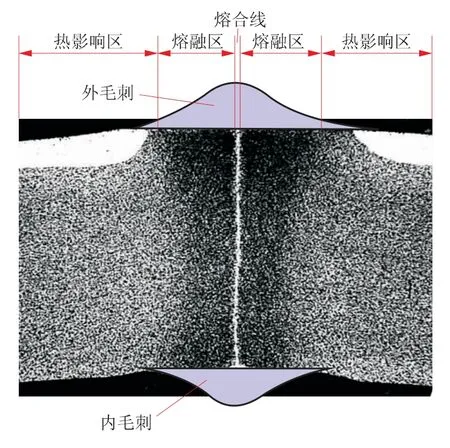

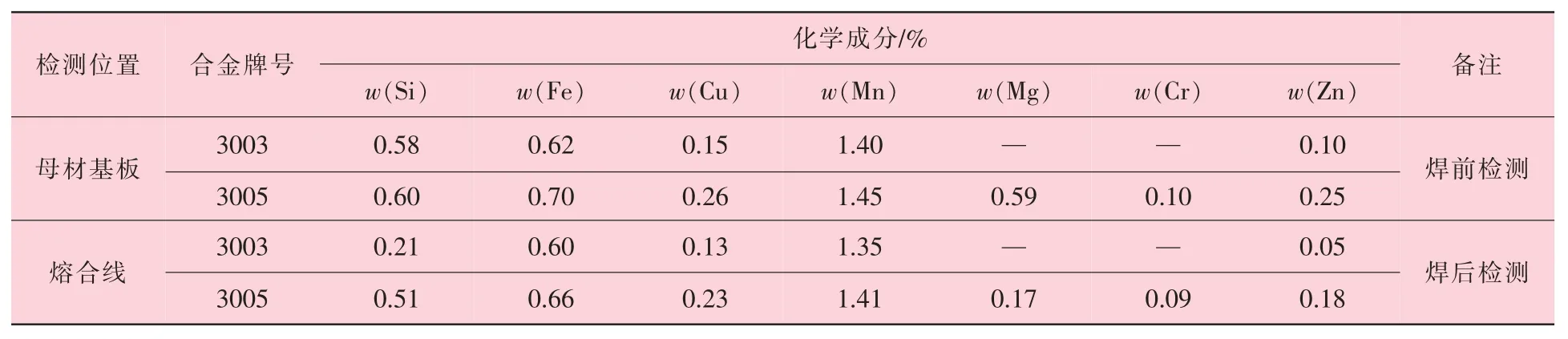

铝焊缝熔合线是铝管坯经高温焊接后遗留在焊缝中的烙印,熔合线中含有母材的合金元素,但由于高温氧化作用含量会发生变化。 以4343/3003 和 4045/3005 复合铝管坯为例,由于 4 系列Al-Si 覆层合金的熔点比3 系列基板Al-Mn 合金低约 60~80 ℃,先于 3003 和 3005 合金熔化,所以熔合线中通常不会含有4343 或4045 合金成分[4]。 或者说,熔合线的化学成分只与基板合金有关,表1 中熔合线化学成分的数值来源于能谱分析,3003 合金中的 Si 降幅最大,3005 合金中的Mg 降幅最大,而熔合线的命名便与合金中某种元素含量降幅最大有关。

表1 4343/3003 和4045/3005 复合铝合金基板与熔合线的主要合金化学成分

2.1.2 熔合线的名称

与焊接钢管不同,焊接铝管的熔合线名称呈现多样性,即使是同一系列合金,熔合线名称也可能不同。 比较表 1 中 4343/3003 和 4045/3005 铝管坯,焊接前后基板的主要合金元素含量虽然均有降低,但在 3003 合金的焊缝融合线中,w (Si)从0.58%降至0.21%,降幅为63.79%; 在3005 合金的焊缝熔合线中,w (Mg) 更是从0.59%骤降到0.17%,降幅高达71.19%。 于是,人们习惯上以降幅最大的合金元素来命名,分别称3003 合金和3005 合金的焊缝熔合线为脱硅层与脱镁层。

之所以会出现同为铝锰系合金但融合线名称不同的现象,是因为其主要合金元素不尽相同,前者主要为 Si、Fe、Cu、Mn、Zn,后者多一种Mg。 比较这些元素的熔点、沸点和引燃温度(见表2),以及其亲氧性后可以发现,某些合金元素在高温时更易烧损,形成 “脱X 层”。

表2 铝管坯主要合金元素的高温特性

在3003 合金中,Mn 主要以化合物MnAl6的形态存在,而Si 与氧的亲合力比Fe 和Cu 都强,焊接时Si 更易氧化成SiO2气体逸出,致使熔合线中Si 含量明显减少; 另一方面,虽然Zn 的熔点和沸点比Si 低,活性也比Si 强,但是其在合金中的绝对含量有限,烧损的绝对量与Si 比较可以忽略不计。 而在3005 合金中,Mn 依然以化合物 MnAl6的形态存在,Si、Cu、Fe、Zn 在达到焊接温度时的氧化激烈程度都不及Mg,合金中的Mg 更易烧损,成为金属蒸汽逸出,使焊缝中Mg 含量急剧降低[5]。

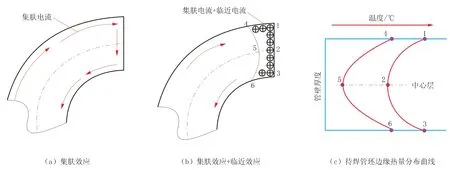

2.1.3 熔合线的表观形态

焊缝熔合线既是焊接过程遗留在焊缝中的印记,也是工艺环境的真实写照。 焊管生产工艺状况不同,焊缝熔合线表现形态各异,正常熔合线呈现图3 所示的窄腰状。 熔合线呈窄腰状的机理为: 在高频电流集肤效应和临近效应作用下,管坯上的感应电流几乎都汇集到待焊管坯边缘的内外层与对焊面处,在临近效应和集肤效应的叠加效应作用下,待焊管坯边缘内外角处的电流密度骤增,这样根据焦耳定律,待焊管坯边缘内外角区域的焊接温度必然高于中性层部位,相应地,内外角区域的熔融合金宽度大于对焊面中性层部位,从而形成上下宽、中间窄的熔合线形态。

图3 窄腰状熔合线 50×

衡量熔合线形态的指标有清晰度、宽度、直度与夹杂等几个方面:

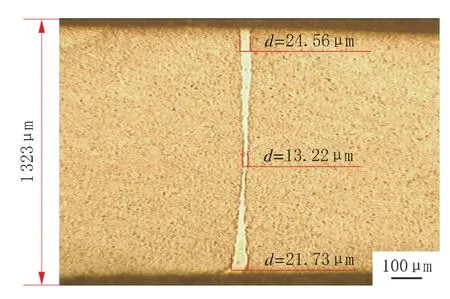

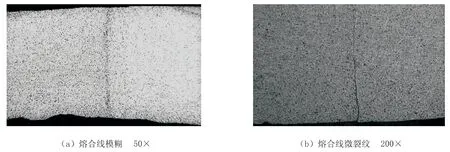

(1) 清晰度。 正常生产工艺条件下的熔合线轮廓清晰,与熔融区 “泾渭分明” (图2 所示)。可是,当生产工艺条件发生异常改变时,如焊接挤压力过大或焊接温度过低时,前者的熔合线模糊不清,后者的熔合线易出现微裂纹,如图4 所示。

(2) 宽度。 熔合线宽度不仅与焊接热量、功率、速度、挤压力等工艺参数有关,还与管坯厚度、宽度及径厚比有关。 大量统计数据分析发现,当壁厚 t=1~3 mm 时,熔合线平均宽度在0.01~0.05 mm,两头与腰部的比例在 1.5~1.8 左右 (图3 所示),这时焊缝强度高,泄漏率低,管坯越厚,该比例越明显。

(3) 直度。 熔合线应该垂直于管壁,若熔合线出现歪斜、S 弯或甩头、甩尾等不规则形态,则说明生产工艺出现了问题。

(4) 夹杂。 大量铝焊缝熔合线的金相检测表明,熔合线中经常会夹杂一些3 系列合金所没有的物质,经能谱分析证实,其绝大部分为氧化物[6]。

图4 熔合线模糊与熔合线微裂纹

2.2 熔融区

2.2.1 熔融区的界定

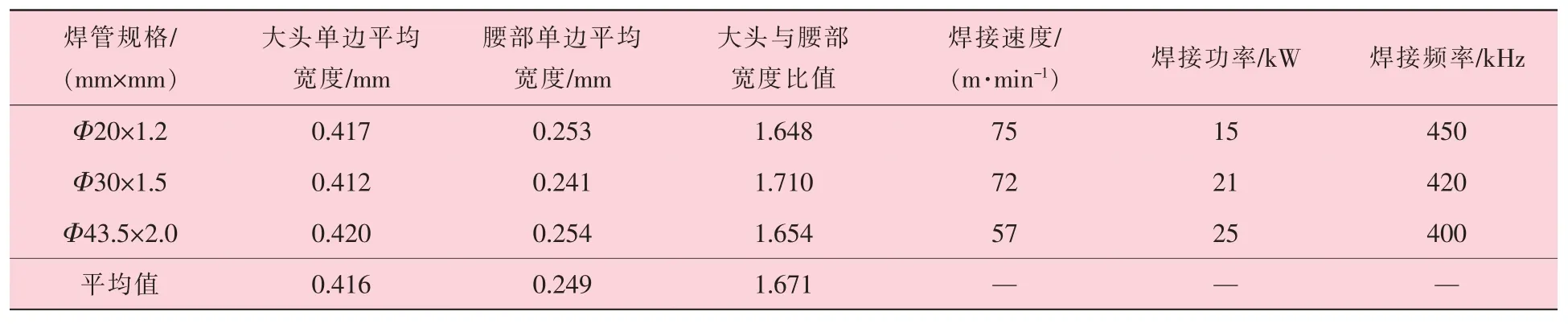

铝焊缝熔融区是指待焊铝管坯两边缘被加热到固液共存状态的区域,焊合后一侧与熔合线毗邻,一侧与热影响区临接。 该区域有3 个明显特征: 一是高频电流直接加热的剩余区域 (另一部分是挤压出去的毛刺); 二是该区域很窄,通过对Φ20 mm×1.2 mm、Φ30 mm×1.5 mm 和 Φ43.5 mm×2.0 mm 三种铝管各50 个焊缝 “细腰鼓” 数据的统计,大头单边平均宽度为0.416 mm,细腰单边平均宽度为0.249 mm (见表3); 三是尽管3 种管子的壁厚不同,但是他们的大头及细腰单边平均宽度都十分接近,最大差值不超过0.01 mm。

2.2.2 “细腰鼓” 熔融区的形成机理

与窄腰状熔合线形成机理类似,“细腰鼓”熔融区也是高频电流集肤效应和临近效应对铝管坯作用的结果。 管坯上集肤效应、临近效应及边缘热量分布曲线如图5 所示。 熔合线使绝大部分高频电流从待焊铝管坯的内外表层和对焊面表层流过,中性层处几乎没有电流 (图5 (a)); 熔融区使沿待焊管坯V 形口流动的、两股相向而行的高频电流随着对焊面距离的不断接近 (公式(1)中b 不断趋近于0),其电流密度不断增大。 这样,在这两个效应共同作用下,上下角聚集了比中部更密集的高频电流 (图5 (b)); 根据电流热效应原理,对焊面上下角的温度必然比中心层高 (图5 (c)),熔融宽度亦比中部宽,于是形成了 “细腰鼓” 熔融区。 “细腰鼓” 熔融区的冶金本质是合金中第二相、杂质等在高温区范围的重新分布[8]。

表3 高频直缝铝焊管焊缝“细腰鼓” 熔融区参数统计表[7]

图5 待焊管坏上集肤效应与临近效应及边缘热量分布曲线

另外,由于待焊管坯与感应线圈之间同样存在临近效应,而管坯外层相较内层与感应线圈的距离更近,使得外层的临近效应高于内层,外层温度稍高于内层,从而 “细腰鼓” 熔融区外层大头比内层大头略宽。

根据表 3 的焊接参数,由公式 (2) 可以计算出电流渗透深度的差值为2 μm,对熔融区宽度的影响甚微。 因此,验证了表3 中大头及细腰单边平均宽度各自都十分接近,最大差值不超过0.03 mm 的结果。

式中: Δ——电流渗透深度;

ρ——铝电阻率;

μ——铝磁导率;

f——焊接频率。

2.2.3 熔融区的组织

对状态为H1 的铝管坯,熔融区为完全再结晶组织。 因为在高频焊接时,该部位的温度接近熔点,导致原先因冷轧强化的纤维状组织发生再结晶回复; 若焊接温度稍高于熔点温度,再结晶组织中晶界会明显加粗变形,铝合金中的第二相析出数量增多,这时,金相图上的 “细腰鼓” 熔融区就会更清晰; 若焊接温度过度高于熔点温度,甚至会产生复熔球组织,越是靠近熔合线,存在复熔球组织的几率就越高。 此外,与铝焊缝熔融区并存的另一个现象是金属流线。

2.2.4 金属流线

铝焊缝的金属流线是在焊接时,在挤压辊挤压下管坯边缘中残存的枝晶偏析、可变形夹杂物、低熔点物质以及第二相等被拉长[9],并沿挤压力最小方向流动时所形成的纤维组织。 铝焊缝的金属流线形态有3 个特征:

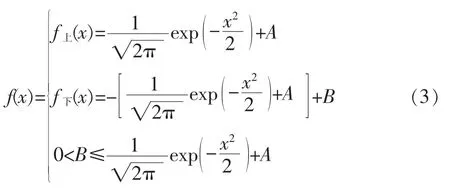

(1) 上下看,两簇金属流线均呈 “正态分布”,但方向相反,如图6 所示。 可借助正态分布函数,用公式 (3) 表示

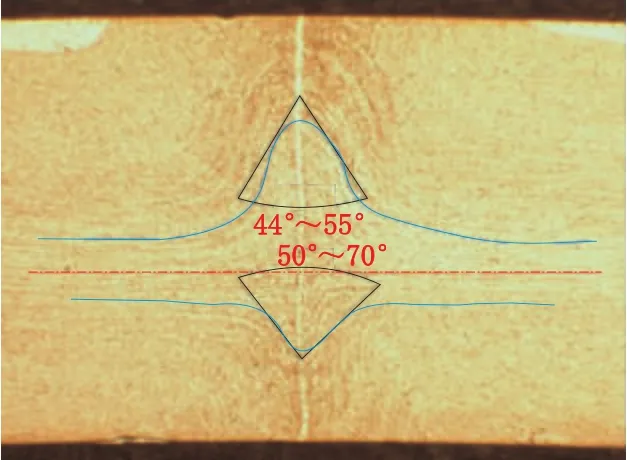

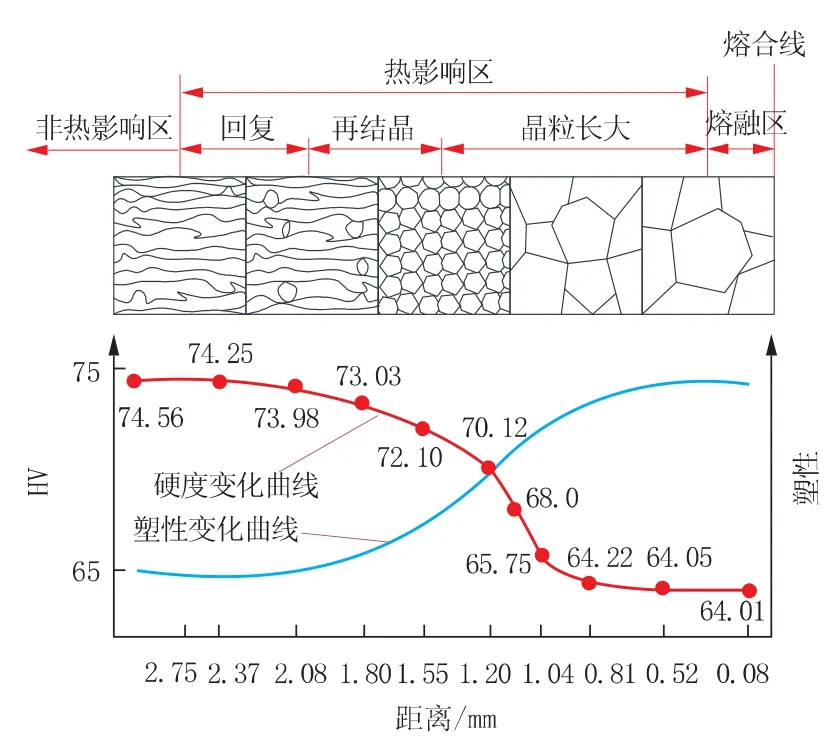

其中,A 表征上簇流线扁平程度,当A>0 时上簇流线比标准正态分布图形要尖,说明挤压力偏大;当A<0 时则要扁平一些,说明挤压力偏小。 B表征下簇流线扁平程度,B 越接近0,下簇流线越尖,但始终比上簇金属流线扁平,即|f下(x)| 图6 上下金属流线顶角 50× (2) 横向看,上下两簇金属流线均以熔合线为对称轴,越接近熔合线爬升角度越大,与峰值段对应的上簇金属流线顶角约在40°~55°,比下簇金属流线顶角约小 10°~15° (图6 所示)。 金属流线形貌的上下 “正态分布” 特征和左右对称及角度特征是高频直缝铝焊管焊接过程的表现: 焊接时,熔融区的铝合金在挤压辊挤压下,迫使这些金属向压力最小处流动,这时,焊缝外壁的熔融铝合金受到来自挤压辊孔型上边缘的径向约束,熔融金属必然向没有约束力的狭窄辊缝处流动,在辊缝处产生外毛刺的同时形成了上簇流线 (如图 7 所示)。 同时,焊管内壁熔融金属在径向向下方向不但没有任何约束,相反还受重力作用,当受到横向挤压力后,熔融铝合金就会自然向下流动,继而形成内毛刺与下簇金属流线。 由于内壁熔融金属向下流动时没有额外阻力,也不需要从狭窄的辊缝通道挤出,故下簇流线顶角比上簇流线顶角大。 因此,可以视铝焊缝的金属流线为焊接挤压力、焊接温度、挤压辊孔型、管坯边缘对接状态等的表征,并通过金属流线来检视实际工况。 图7 上下簇金属流线与内外毛刺形成过程的关系 (3) 金属流线的形成是一个动态过程,其流动规律可以用公式 (4) 来表示 v上、v下——形成上、下簇金属流线时的速度; S上、S下——上、下簇金属流线中最长流线的长度; t上、t下——上、下簇金属流线的形成时间。 公式 (4) 分别从流动速度、流动距离、流动时间和流动方向4 个方面反映熔融金属的流动规律。 首先是流动时间相等,不管流动速度和流动距离如何,形成上下金属流线的时间总是在同一时间段内开始与结束; 其次是流动距离,根据公式 (3) 和图6,上簇流动距离大于下簇; 再次是流动速度,在正常生产工艺条件下,左右侧应该相等,但上大于下; 第四,流动方向是从热影响区高温侧向熔合线方向移动,汇聚在熔合线,起点是热影响区。 2.3.1 再结晶温度 在高频焊接过程中,位于熔融区两侧外一定区域内的合金在焊接热传导作用下,其组织和性能都会发生一系列变化,金属学上称该区域为热影响区[10]。 由于合金的种类和状态繁多,组织和性能差异较大,这里仅针对状态为H1 的冷轧不退火铝管坯,在焊接前都呈现不同程度的纵向纤维组织。根据金属学原理,当这类合金的纵向纤维组织遇到高温时就会发生回复、再结晶与晶粒长大[11]。 与铝焊缝热影响区相匹配、状态为H1 的铝锰系合金的再结晶温度为 式中: T再——焊缝再结晶温度,℃; T熔——铝管坯熔点,℃; k——铝焊缝热影响区的再结晶补偿温度,k=80~100 ℃,管壁薄取较大值; 反之取较小值。 虽然铝管坯传热快,但是再结晶需要的温度也高,两者相抵,因此对热影响区宽度的影响不大。 2.3.2 热影响区宽度的影响因素 (1) 小直径厚壁管比大直径厚壁管的热影响区宽。 根据高频焊接原理,管径小,用于聚集磁场的磁棒横截面面积便小,聚磁能力差,待焊管坯边缘临近效应弱,电流密度低,达到焊接温度所需的时间长,与此对应的热传导时间增加,热影响区增宽。 (2) 热影响区宽度与焊接功率、焊接速度的关系。 焊接同种规格铝管,焊接功率高,则焊接速度快,热传导时间短,热影响区窄; 反之,焊接功率低,焊接速度慢,热传导时间长,热影响区宽。 (3) 热影响区宽度与焊接开口角的关系。 在输入功率不变的前提下,减小焊接开口角,临近效应增加,需要加快焊接速度,这样,热传导时间变短,热影响区变窄。 2.3.3 热影响区机械性能的变化 (1) 硬度变化。 以 Φ20 mm×1.2 mm、3003-H14 铝管为例,铝焊缝热影响区硬度总降幅为14.15%,其中在回复区间内的硬度变化很小,只有0.8%左右; 再结晶开始阶段硬度虽有降低,但降幅也仅有2.54%; 最大降幅出现在再结晶完成区与晶粒长大区之间,为10.93%; 而在晶粒长大后直至熔融区间的硬度差别不大,如图8 所示。 图8 3003-H14 铝焊缝热影响区组织变化及硬度与塑性变化曲线的关系 (2) 塑性。 分别对表 3 中的 3 种焊管进行60°扩口试验,试验结果显示: 96%以上的减薄点集中在熔合线两侧0.2~1.8 mm,且某一侧更显著,同一个样本,两端的减薄点并非总在焊缝同一侧,具有随机性; 当继续扩口至开裂,起裂点位置与最大减薄点位置高度重合,说明熔合线两侧的熔融区和热影响区强度低,相较非焊缝部位,塑性变形首先在包括热影响区在内的焊接区域发生,破坏也首先从该区域开始。 (1) 成分。 铝焊缝的毛刺主要由氧化铝和基板合金构成,内外毛刺形貌及成分如图9 所示。在图9 (a) 所示的内毛刺上,蓝圈范围内的是基板合金,这部分在焊接过程中没有被氧化,其余部分或多或少地要与空气接触并氧化,主要成分是 Al2O3。 (2) 形貌。 毛刺的形貌和尺寸除了取决于焊接温度、焊接速度、毛刺去除深浅、刀头几何形状等因素外,很大程度上还与挤压力大小有关。挤压力大,挤出量多,毛刺大; 挤压力小,挤出量少,毛刺小[12]。 图9 铝焊缝内外毛刺形貌 从横断面看,内毛刺为图 9 (a) 所示的倒“丛” 字形双峰,峰部为 Al2O3熔滴,从熔滴开始至上部,中间有一条清晰的缝隙,展示了内毛刺的形成过程及其工艺状态。 首先是被氧化的对焊面最内层触碰,随着管坯前行挤压力逐渐增大,触碰的部位逐渐向上延伸,并且留下触碰痕迹——缝隙,缝隙两侧是刚刚被氧化的待焊管筒内缘边缘; 当挤压力达到最大值时,两边缘被完全挤焊在一起,同时将对焊面上的氧化物向下(外毛刺向上) 全部挤出,结晶出根部,由氧化物形成的缝隙消失,完成焊接。 如果缝隙一直贯穿到毛刺根部之顶,那么所去除的毛刺就会开裂、分叉,说明挤压力或者焊接温度等工艺参数存在问题,并因此导致焊缝裂纹、氧化物夹杂等缺陷。 (1) 高频焊接产生了熔合线、高温熔融区、热影响区以及内外毛刺,他们是原始铝焊缝的有机组成部分,并且各自以独特的形态、成分、形成机理与焊缝质态形成映射[13]。 因此,将铝焊缝分为原始焊缝和成品焊缝,对全面、准确认识焊缝和评价焊缝具有重要意义。 (2) 借助金相分析手段对铝焊缝进行解析,从微观角度准确、全面了解铝焊缝,能够发现铝焊管生产工艺留下的诸多信息,通过解读这些信息,就可有针对性地改善生产工艺,进而从根本上提高铝焊缝品质。

2.3 热影响区

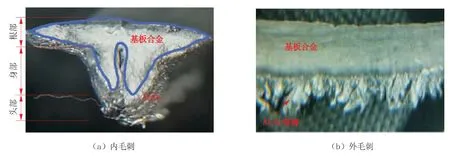

2.4 内外毛刺

3 结 论