对二甲苯装船油气回收装置运行分析

陈卓

(甘家巷南京炼油厂有限责任公司 江苏南京栖霞 210000)

1 装置简介及使用效果

1.1 装置简介

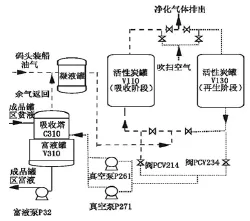

装置采用吸附法,如图长虚线,装船时,油气进入气相线至回收装置,经活性炭罐吸收、过滤后排出,排出气体油气浓度<10mg/m3。如图短虚线,再生过程中,两台真空泵抽真空使活性炭再生。再生时引入少量空气吹扫活性炭,提高再生效果。两个活性炭罐V110/V130,一个吸收,另一个再生,15min交替。如图实线,再生抽出的烃气进入吸收塔C310,向上流动,贫液吸收,富液进罐V310,由泵输送到罐区,吸收机理为“相似相容”原理。

图1 回收装置流程

1.2 使用效果

该油气回收装置使用后,装船油气污染基本消除,周边环境改善明显,装船速度由180t/h提高到280t/h,提高了装船效率,运行数据逐渐优化:《大气污染物综合排放标准》(GB 16297—1996)规定,二甲苯油气允许排放浓度≤90mg/m3,《储油库大气污染物排放标准》(GB 20950—2007)规定,油气处理效率≥95%,本装置两项指标均优于该标准。

2 装置运行影响因素及措施

2.1 真空泵运行状况对排气质量的影响

油气回收装置排气质量是其关键参数。真空泵运行状况对排气影响大。发生异常时,装置排气呈蓝烟状,油气浓度大,味道重。采样化验,排气质量不合格,石油烃类物质浓度超标,重组分较多,组成与润滑油相似。

拆开真空泵后,发现卡环崩脱,滤芯脱落。回查运行参数,随时间累计,滤芯逐渐积累碳粉,气阻逐渐增加,气阻高导致卡环松脱,滤芯脱落,润滑油烟气无法凝结,进入吸收塔,随余气回流入气相线,进入活性炭罐。活性炭吸附润滑油后,筛孔堵塞,润滑油组分重不易脱附,活性炭失效,排气口排出油气与润滑油气的混合气,呈蓝烟状。

更换滤芯后,装置运转正常。在之后的运行中,密切关注真空泵运行压力,润滑油液位,温度等参数,在压力超过60kPa时更换滤芯。加强排气质量的监控,注意观察排气颜色,定期采样分析。

2.2 贫液流量波动对运行状况的影响

活性炭再生时产生烃类气体,由真空泵送至喷淋塔,被贫液吸收。贫液进入喷淋塔,向下流过塔盘,吸收烃类气体变成富液,泵送排出,贫液额定流量为6m3/h。

贫液由储罐自压来,储罐液位高,压力、流量大,泵来不及外输富液,液位逐渐升高,导致高液位报警;储罐液位低,压力、流量小,贫液低流量报警,流量小导致吸收效果差,回流气中含烃量高,凝液多,凝液罐高液位报警。

增加压力自控阀,当压力高时,自动关小,当压力低时,自动开大,从而将贫液控制在额定值。

2.3 富液质量控制

装置运行初期,富液颜色发黑,含水率超标,达不到产品质量要求,无法按设计流程直接装船。

活性炭中粉尘多,再生时,炭粉随气体被真空泵抽出,进入喷淋塔被吸混入富液,导致富液颜色发黑,更换泵出、入口过滤器的过滤网,增加目数,原80目的改为120目,定期清理滤网,粉尘含量逐减,问题解决。

真空泵抽出的烃气,在泵缸内压缩直到排出。压缩过程,水蒸气达到饱和蒸汽压时凝结为水汽,水汽最终进入富液。装船对二甲苯含水率要求严格,增加油水分离器后,仍达不到装船标准。

结合实际情况,增加调和流程,将不合格富液送回收油罐调和,降低含水率,达到标准。对组分要求不高的油品,可以考虑富液直接出厂。

2.4 温度控制

防止气体凝华,气相线温度>13℃。贫液吸收效果与温度关系很大,35℃最佳,温度过高,挥发速度快,吸收效果差,温度过低,贫液将凝固。

进入冬季后,环境温度低,使用单位多,蒸汽流量、压力波动大,引发故障。根据天气变化,提前调节蒸汽伴热。在温度大幅度变化前,提前调节蒸汽阀门开度,并建立运行资料,避免故障停车。保温层应选择便于拆除、复原的材料,便于维修。

3 可借鉴的经验

设计、建造时,要考虑温度变化带来的问题,措施的合理性,避免隐患。

富液送二次加工装置,避免质量问题。由于吸收了装船油气中的各种物质,富液可能不符合质量要求,尽量不作为产品,以避免质量事故。

增加真空泵,提高回收率。多个码头同时装船,装油速度块,油气进气管线变长,流速加快,设引风机进气是发展趋势。目前各码头已设置风机及压力自控系统,可平衡抽气量与油气产生量,将油舱控制在微正压水平。

油气回收装置运行时会产生凝液,凝液含石油烃类物质,易蒸发,毒性大,处理不当会污染环境、损害健康。凝液罐容积应满足装满周期长,同时考虑好排液时的接口及设备配置。

船方的配合程度影响油气回收的实际效果。某些人员认为油气回收会增加损耗,阻挠回收、拒绝连接气相管线、打开油舱盖、连接空舱等,影响了实际效果。船方应完善油舱密封,设压力监控设备、异常泄压设备,防止装置突发故障,造成超压、抽瘪事故。

国家没有油气回收损耗补偿的相关制度、法律法规。对于油气回收装置的使用,炼油厂及船方的出发点不同,经济利益不同,积极性也不同。制定合理的损耗补偿制度,鼓励船方投资改善设备、积极配合使用。