高速铁路40 m跨度预制后张法预应力混凝土简支箱梁试验研究

陈胜利 苏永华 石龙 班新林

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081)

截至2018年底,我国高速铁路运营里程已超过2.9万km,占世界高速铁路运营里程65%以上。为保证列车运行的安全与舒适、节约土地和保护线路周边环境,在跨越河谷及平原高架区段,高速铁路主要以桥梁跨越的形式通过,常采用预制后张法预应力混凝土简支箱梁[1-2]。随着我国高速铁路建设的持续推进,西部山区和东部沿海地区的高速铁路建设逐年增多,跨越河流、沟谷的高墩桥梁以及软基沉陷地区的深基础桥梁所占比例较大,墩台基础造价较高。而我国既有预制后张法预应力混凝土简支箱梁常用跨度为24 m和32 m[3-5],当桥梁跨度大于32 m时,多采用现浇桥梁(包括简支梁、连续梁、连续刚构等),导致其经济性下降,且质量控制难度加大。40 m跨度的预制后张法预应力混凝土简支箱梁已于2018年完成设计[6-7],并在郑济高速铁路郑州至濮阳段黄河特大桥北岸引桥进行试用,可节约大量工程投资。针对40 m简支箱梁的预制工艺与结构性能是否满足规范要求[8-9],本文以3孔工程梁为研究对象进行试验验证。

1 箱梁设计

综合考虑车桥动力响应、运输架设条件、梁体受力特点、构造布置要求等因素后,大跨度预制后张法预应力混凝土简支箱梁的梁长取40.6 m,计算跨度取39.3 m;截面采用单箱单室形式(图1),轨下截面高度为3.235 m,顶板宽12.6 m,底板宽5.4 m,横桥向支座中心距为4.4 m;箱梁跨中截面顶板厚285 mm、腹板厚360 mm、底板厚280 mm;梁端截面顶板厚685 mm、腹板厚950 mm、底板厚700 mm,梁端顶板、底板及腹板局部向内侧加厚。箱梁混凝土等级为C50,预应力采用1×7-15.2-1860-GB/T 5224—2014型钢绞线,共布置 19束,箱梁底板共 11束(N1a,2N1b,2N2a~2N2d);腹板共8束(2N3~2N6)。

图1 40 m跨简支箱梁截面(单位:mm)

2 试验方案

以郑济高速铁路原阳制梁场前3孔工程梁作为试验对象进行了预制工艺试验和静载弯曲试验。为掌握混凝土水化热温度发展曲线,确定箱梁拆模条件,对1#试验梁进行了水化热测试;为掌握大吨位预应力束的摩阻特征,对1#—3#试验梁预应力管道摩阻以及大吨位锚具锚口与喇叭口摩阻损失进行测试;为验证预应力张拉效果,在1#—3#试验梁终张拉过程中测试混凝土应变,同时测试张拉弹性上拱值和箱梁压缩量。

2.1 混凝土水化热测试

箱梁顶板、腹板、底板相交位置处混凝土较厚,因此测点布置选取了跨中和梁端截面的顶板与腹板相交位置、腹板与底板相交位置以及截面倒角处,测试混凝土芯部水化热温度及温度梯度。通过在梁端内埋温度传感器(图2),对1#试验梁混凝土水化热温度进行了测试,同时对养护期间箱梁内外环境温度进行了监测。

图2 梁端水化热温度测点及终张拉应变测点布置

2.2 摩阻测试

在预制试件和箱梁上利用2台穿心式压力传感器测定锚口+喇叭口摩阻、锚具回缩量、管道摩阻等预应力损失。锚口及喇叭口摩阻试验在梁场预制的4.0 m长混凝土试件上进行,13,14,22孔锚具各测试3次。选择1#—3#梁预张拉、初张拉后剩余的管道进行摩阻损失测试。每个管道张拉2次,将第1次作为标准,第2次作为复核,以使试验统计结果符合实际请况。

2.3 预应力终张拉效果测试

由于试验箱梁的预张拉和初张拉在制梁台座上进行,梁体支承状态尚不明确,因此梁体预应力效果测试在终张拉阶段进行。终张拉过程中每张拉一束钢束前后测试箱梁混凝土应变及跨中变形。预张拉和初张拉预应力束的测试流程为:张拉前读数→将张拉力补张至初张拉锚外张拉力并静停→测试读数→张拉至终张拉锚外张拉力并锚固→测试读数。读数内容包括内埋振弦应变传感器、外贴振弦应变传感器和百分表的读数。

选择跨中和一端1/4截面布置内埋和外贴振弦应变计,每个截面布置12个内埋测点和16个外贴测点。在跨中截面和两端支座中心线截面左右两侧各布置1个百分表,共6个位移测点。在梁端布置外贴应变测点对梁端局部混凝土应力进行测试(参见图2)。

2.4 静载弯曲试验

静载弯曲试验及偏载试验采用纵向7排加载方式加载,每排间距4 m,每排横向采用2点加载,加载点作用于箱梁腹板中心处顶板,箱梁静载弯曲试验加载值见表1。静载弯曲试验分2个加载循环,第1加载循环的最大试验荷载加至使用状态设计值,即K=1.0级;第2加载循环的最大试验荷载加至抗裂检验荷载,即K=1.2级。

表1 静载弯曲试验加载值 kN

静载弯曲试验中,在1#—3#试验箱梁跨中截面左、右侧腹板底缘4.0 m范围内各布置了42个纵向抗裂应变测点,在跨中底板布置了3个纵向抗裂应变测点,以检验梁体的纵向抗裂性,测点布置见图3。在跨中和1/4截面左、右腹板外侧沿截面高度各布置了6个应变测点,以测试跨中及1/4截面的中性轴高度。

图3 跨中底缘外贴应变测点布置(单位:mm)

3 试验结果

3.1 混凝土水化热

1#试验梁于2018年5月18日浇筑,于5月20日预张拉,5月22日初张拉,随即移至存梁台座。由于梁端混凝土截面尺寸较跨中更大,因此梁端水化热效果更为显著。图4给出了水化热温度最大值所在测点的实测数值、有限元计算值及混凝土养护期间的箱内和箱外环境温度实测值。可知,箱外环境温度最高为28.4℃、最低为15.5℃,箱内环境温度变化趋势与混凝土水化热进展有对应关系,最高达44.8℃。梁端截面混凝土入模温度在22~25℃,混凝土浇筑完成后20~28 h,梁端截面各部位水化热温度达到最大值,顶板与腹板结合处芯部的水化热温度最高,为65.0℃;各测点温度达到最大值后72~116 h,梁体梁端水化热温度降至环境温度。水化热温度有限元计算最大值为65.2℃,处于梁端顶板与腹板结合处芯部位置,距离梁端纵向距离约1.0 m;D1,D2和D3测点的有限元计算值与实测值变化趋势接近,表明有限元计算值可以较为准确地模拟混凝土箱梁水化热发展趋势。

图4 梁端顶板与腹板结合处水化热测试结果

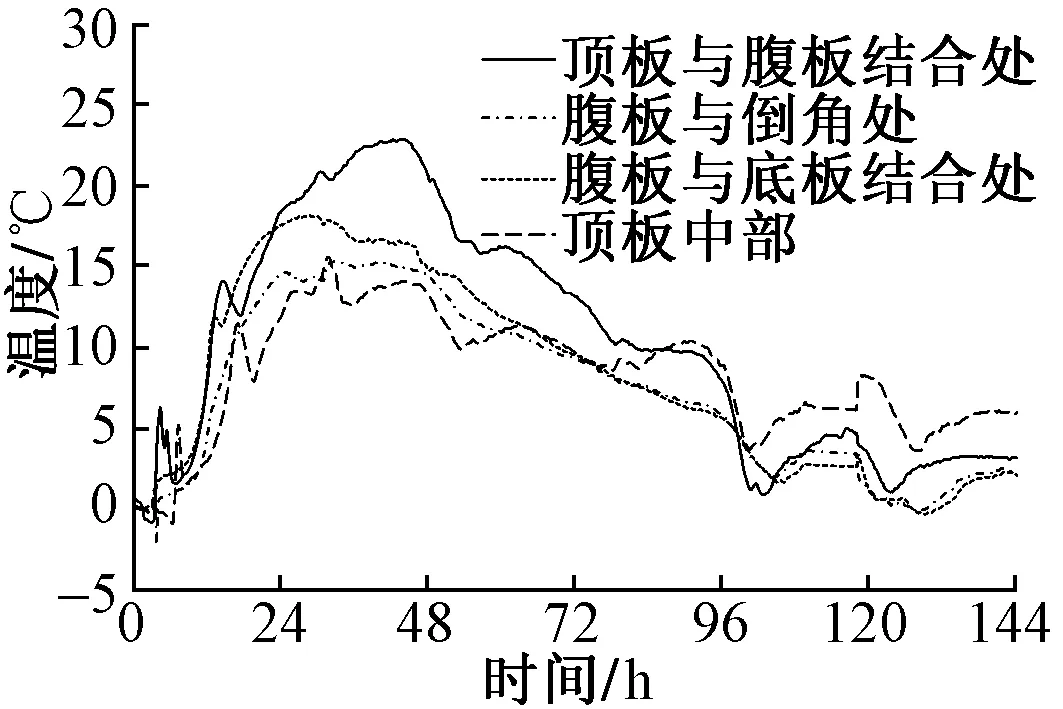

梁端各部位芯部与表面温差实测值见图5。可知,梁端截面芯表温差最大值出现在顶板与腹板结合处,为22.9℃(浇筑完65 h后该部位芯表温差已小于15℃)。

图5 梁端各部位芯部与表面温差实测值

梁端水化热有限元计算值见图6。可知,水化热温度分布的计算值与实测值接近,说明1#试验梁混凝土浇筑及养护过程中水化热满足规范要求。

图6 梁端水化热有限元计算值(单位:℃)

3.2 摩阻测试结果

3.2.1 锚口和喇叭口摩阻

锚口和喇叭口摩阻测试所用锚具由襄阳中铁宏吉锚具厂制作,钢绞线实测直径为15.31 mm,相应限位板槽深为7.8 mm,每种锚具各测试3组。测试结果见表2。可见,各型号锚具的锚口、喇叭口摩阻损失及锚具回缩量基本符合设计及相关规范的要求。

表2 锚具测试结果

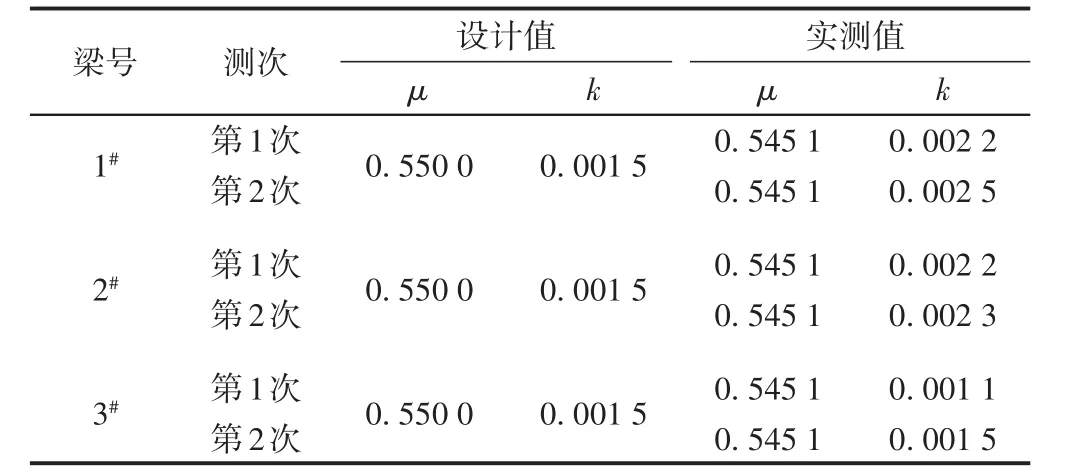

3.2.2 管道摩阻

管道摩阻测试时采用单端张拉方式,实际施工时为两端对称同时张拉。经回归分析得到的箱梁管道摩擦因数μ和管道偏差系数k,见表3。可知,实测值与设计值吻合良好。

表3 试验箱梁管道摩阻系数

3.3 终张拉测试结果

试验梁终张拉过程中跨中截面应力见图7。图中应力为终张拉应力实测值和预张拉、初张拉应力计算值之和,其中预张拉、初张拉应力计算值根据终张拉实测弹性模量由有限元计算得到。试验梁跨中及1/4截面底缘预压应力见表4。可见,各试验梁应力实测值与理论值均较为接近,梁体预应力施加准确。

图7 试验梁终张拉过程中跨中截面应力

表4 试验梁跨中及1/4截面底缘预压应力 MPa

试验梁变形测试结果见表5。可知,各试验梁跨中弹性上拱量实测值与理论值接近,满足设计要求;梁体下缘压缩量实测值与理论值均接近。试验箱梁终张拉后全长均符合产品质量检验要求,预留压缩量按设计值设置可行。

表5 试验梁变形测试结果 mm

终张拉过程中,梁端局部应力最大值发生在顶板与腹板倒角处,对应测点的应力实测值和有限元计算值分别见图8和图9。可知:顶板腹板倒角处(2#,3#,5#,6#测点)在整个预施应力过程中是受拉的,总体上拉应力不断增大;3#和5#测点应力实测值比理论值偏大,其余测点应力实测值与理论值接近,实测最大拉应力在顶板与腹板倒角处(5#测点),为4.88 MPa(理论最大值为3.41 MPa),应变为137×10-6。终张拉完成后,观测倒角处未发现肉眼可见裂缝。

图8 终张拉过程中梁端局部应力

图9 终张拉完成后顶板与腹板倒角处局部应力(单位:MPa)

3.4 静载弯曲试验结果

静载弯曲试验结果见表6。可知:跨中实测挠度与施加的荷载成线性关系,线性相关系数大于0.999,梁体处于弹性工作状态;第1,2加载循环跨中静活载挠度为9.9~10.4 mm,挠跨比为1/3 975~1/3 783,实测值均小于设计值(1/3 358),梁体刚度合格。根据实测挠度推算,静载弯曲试验时梁体弹性模量为4.11×104~4.18×104MPa。

表6 静载弯曲试验结果

1#试验梁第2加载循环跨中实测应变见图10。可知:跨中及1/4截面下缘各测点的混凝土实测应变与施加的荷载成线性关系,未出现明显增大或减小的现象,箱梁混凝土拉应力最大的区域仍处于弹性状态;加载过程中梁体混凝土未开裂,梁体抗裂性合格;加载至1.2倍设计荷载时,箱梁跨中下缘混凝土平均应力为14.77~15.33 MPa,与理论计算值14.44~14.50MPa接近。

图10 1#试验梁第2加载循环跨中实测应变

4 结论

通过开展时速350 km高速铁路40 m跨度简支箱梁试验工作,对预应力简支箱梁的施工工艺、结构受力性能、设计状态等进行了验证,得到结论如下:

1)试验梁水化热测试结果和混凝土箱梁浇筑工艺合格;管道摩阻、锚口与喇叭口摩阻实测值与设计值接近;根据实测值确定了终张拉预应力。

2)终张拉过程中,试验梁截面底缘压应力、弹性上拱量、弹性压缩量和梁端混凝土应力测试结果表明,预应力效果满足设计要求,预应力施加准确。

3)试验梁静活载挠跨比实测值小于设计值,试验梁竖向刚度合格;在1.2倍设计荷载作用下,试验梁处于弹性状态,混凝土应力实测值与计算值接近,跨中区域未开裂,试验梁抗裂性能满足规范要求。