基于InP/ZnS核壳结构量子点的色转换层设计及制作

王家先, 陶 金, 吕金光, 李 阳, 赵永周,李盼园, 秦余欣, 张 宇, 郝振东, 王维彪*, 梁静秋*

(1. 中国科学院长春光学精密机械与物理研究所 应用光学国家重点实验室, 吉林 长春 130033;2. 中国科学院大学, 北京 100049; 3. 吉林大学 电子科学与工程学院, 集成光电子学国家重点联合实验室, 吉林 长春 130012)

1 引 言

Micro-LED显示技术是近年来继OLED显示技术后最受关注的平板显示技术[1-2]。Micro-LED是固体主动发光器件,具有工作电压低、发光效率高、响应速度快、性能稳定可靠、工作温度范围宽等优点[3-5],在大屏显示、中小型及微型显示器件中具有重要应用,如手表、手机、微型投影机、无掩膜光刻、AR、VR等[5-7]。

在Micro-LED器件发展前期,国际上的研究工作多集中于红光[3,8-9]、蓝绿光[10-12]以及紫外光[13]等单色Micro-LED器件的结构、制作工艺、器件特性等方面[8-13]。随着对Micro-LED显示器件应用需求的日益迫切,全彩色Micro-LED器件制备技术逐渐成为了研究热点。目前,国际上全彩色Micro-LED显示器件的制备主要采用三基色Micro-LED芯片转移拼装技术,包括流体自组装[14]、PDMS转印[15]以及机械转印[16]等。但由于全彩色Micro-LED显示器件由巨量的Micro-LED芯粒组成,而Micro-LED芯粒尺寸通常小于100 μm,迄今为止,芯片转移拼装方案在LED芯粒的拾取、转移精度控制、转移效率及缺陷修复等方面的技术瓶颈仍有待攻克。

除了三基色Micro-LED芯片转移拼装技术方案外,研究人员也在探索通过量子点材料(Quantum dots,QDs)进行色彩转换实现Micro-LED阵列器件的红蓝绿全色显示。量子点材料是无机半导体纳米材料,常通过化学溶液法合成,具有发射光谱可调、宽激发光谱、窄半峰宽等优点[17-19],将其应用于显示器件领域,可以提升器件全彩显示品质。2015年,Han等将红光、绿光和蓝光CdSe/ZnS量子点材料通过雾化喷涂技术涂敷于UV Micro-LED阵列器件表面,实现了基于CdSe/ZnS量子点材料的全彩Micro-LED阵列器件制备[20]。此后,研究人员逐渐探索了通过光刻技术[21-22]、PDMS转印[23]等技术将量子点材料涂敷于Micro-LED器件表面来制备全彩显示器件。然而,当量子点材料被用于Micro-LED显示器件时,在器件结构设计、量子点材料定向成膜工艺、重金属污染、材料发光效率以及材料稳定性等方面仍有诸多问题需要深入研究。

传统量子点材料主要为以CdSe为核心的核壳类量子点,具有较窄的发光半峰宽(FWHM<30 nm)、较高的量子产率(>90%)、良好的蓝光吸收特性,已被应用于QLED显示应用领域,作为对LCD电视中背光源的改进,但镉的重金属毒性限制了其在显示领域的广泛应用[24]。钙钛矿量子点APbX3(A=Cs,MA,X=Cl,Br,I)是新兴量子点材料,具有优异的发光特性、窄的发光半峰宽(FWHM<20 nm)、较高的量子产率(>70%)以及优异的蓝光吸收特性,但稳定性差和铅的重金属毒性使其在显示领域的应用受限。铟类量子点主要为InP类,与CdSe、钙钛矿等量子点相比,InP量子点发光半峰宽较宽(FWHM>38 nm),量子产率接近CdSe类(>60%),虽然其在蓝光波段吸收相对较弱,但低生物毒性使其可能在未来显示领域得到广泛应用[25]。

本文提出了一种全彩色阵列显示器件结构,该结构采用InP/ZnS核壳结构量子点作为色转换材料,借助InP/ZnS量子点材料的颜色转换特性,以实现蓝光Micro-LED阵列的全彩显示能力。本文也探究了不同膜厚InP/ZnS量子点材料对蓝光光源的光吸收特性,针对单纯增加量子点膜层厚度抑制蓝光出射时效率较低的问题,提出了引入滤光片提高蓝光抑制效率的方案。最后,设计并制备了新型量子点色转换层基板,采用喷墨打印技术,制备了单像素单元尺寸70 μm×25 μm、像素中心间距90 μm的16×16的InP/ZnS量子点色转换层。

2 全彩色阵列显示器件工作原理及其结构设计

2.1 全彩色阵列显示器件工作原理

全彩色阵列显示器件中包含红色、绿色和蓝色三种颜色光,遵循加法混色原理将三种颜色混合后可以产生各种颜色,因此,我们合理选择三种光源就可以使器件具备全彩显示能力。

InP/ZnS量子点材料是一种粒径尺寸在1~10 nm之间的无机半导体纳米颗粒,如图1(a),该材料内核为InP,壳层材料为ZnS,壳层外为有机配体材料。由于量子尺寸效应,通过在量子点材料合成过程中调控其颗粒尺寸,可以实现对其能隙宽度、激子束缚能的调节。如图1(b),随着量子点尺寸的缩小,量子点材料发射光谱向短波方向移动。

本研究中,全彩色阵列显示器件中三基色光源分别由450 nm蓝光LED、红光InP/ZnS量子点、绿光InP/ZnS量子点提供,450 nm蓝光LED同时被用作激发光源辐照InP/ZnS量子点材料发光,InP/ZnS量子点材料辐射出的红光和绿光提供全彩显示器件所需的另外两种光源,如图2(a)所示。

图1 (a)InP/ZnS核壳量子点材料结构示意图;(b)量子点材料发光波长的尺寸依赖性。

图2 (a)全彩色阵列显示器件结构示意图;(b)450 nm蓝光Micro-LED阵列示意图;(c)量子点色转换层制作流程。

2.2 全彩色阵列显示器件结构设计

全彩色阵列显示器件结构如图2(a)所示,该器件由450 nm蓝光Micro-LED阵列和量子点色转换层两部分构成。450 nm蓝光Micro-LED阵列结构如图2(b)所示,该蓝光Micro-LED阵列器件结构自下而上依次为Si基CMOS背板、蓝光LED像素发光单元以及光刻胶隔离栅。蓝光LED像素发光单元间通过光刻工艺制备光刻胶隔离栅,以解决蓝光Micro-LED激发量子点发光时的光串扰问题。光刻胶隔离栅的高度大于InP/ZnS量子点膜层厚度和蓝光Micro-LED厚度之和,从而可以缓解LED中热量聚集导致的量子点材料发光主波长偏移、半峰宽展宽以及发光效率衰减等问题[26-27]。

图2(a)中上半部分的InP/ZnS量子点色转换层自下而上依次为InP/ZnS量子点像素单元、聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)膜层、500 nm长波通DBR滤光膜层、玻璃基板,其中,玻璃基板厚度为150 μm,PDMS膜层厚度为30 μm。量子点色转换层倒置于Micro-LED阵列器件上方,450 nm蓝光LED可以激发InP/ZnS量子点材料辐射出红光和绿光。InP/ZnS量子点色转换层的制作流程如图2(c)所示。首先,在150 μm厚的透明玻璃基板表面蒸镀500 nm长波通滤光膜,通过1 030 nm飞秒激光对DBR滤光膜层分区刻蚀;然后,在滤光膜层上制备20~30 μm厚的PDMS聚合物膜层;最后,通过喷墨打印在PDMS聚合物膜层上制备红光和绿光InP/ZnS量子点像素单元。

3 量子点色转换层的制作

3.1 材料选择

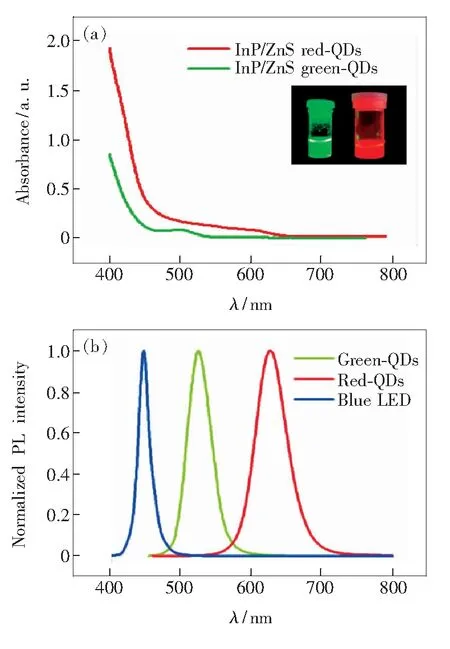

研究中使用的InP/ZnS量子点材料获取自苏州星烁纳米科技有限公司。红光InP/ZnS量子点InP核和ZnS壳层的厚度分别为(3.5±0.5) nm和(4±0.5) nm,绿光InP/ZnS量子点InP核和ZnS壳层的厚度分别为(2.5±0.5) nm和(3±0.5) nm。InP/ZnS甲苯量子点溶液的紫外-可见光吸收谱和450 nm激发光源下的发光谱如图3(a)、(b)所示。InP/ZnS量子点材料在紫外光区域相对450 nm蓝光区域吸收度较高,但由于紫外光泄露可能对人眼产生伤害,同时,以蓝光LED作为激发光源时可以省略蓝光InP/ZnS量子点材料,简化器件结构,所以本实验中选择以450 nm蓝光LED作为InP/ZnS量子点材料的激发光源。在450 nm蓝光激发条件下测量,红光InP/ZnS QDs发光主波长为628 nm,半峰宽51 nm,绿光InP/ZnS QDs发光主波长为525 nm,半峰宽39 nm。以450 nm蓝光LED光源、628 nm InP/ZnS红光量子点光源和525 nm InP/ZnS绿光量子点光源作为该显示器件的三基色光源,理论色域空间覆盖率为135% NTSC,可以较好地满足全彩器件显色质量要求。

在制备量子点膜层时,如果将InP/ZnS量子点溶液直接滴定于玻璃基板表面,由于液滴边缘和玻璃基板较强的粘滞作用,液滴边缘处会产生三相线定扎效应[28]。同时,液滴的不均匀蒸发引起液滴内部的外向毛细流动,将量子点颗粒携带至液滴边缘逐渐沉积呈环状,即咖啡环效应[29],影响量子点像素单元发光效果,如图4(a)所示。为解决这一问题,在玻璃基板上制备疏水特性的PDMS膜层作为过渡层和量子点材料的支撑层。当量子点溶液滴定于PDMS膜层表面时,液滴边缘和PDMS基板粘滞作用较小,液滴边缘处的三

图3 InP/ZnS甲苯溶剂体系量子点溶液。(a)紫外-可见光吸收谱;(b)450 nm激发光源下的荧光光谱。

图4 咖啡环效应的抑制(365 nm激发光下成像)。(a)玻璃基底上制备的量子点膜层;(b)PDMS基底上制备的量子点膜层。

相线定扎效应消失[30-31],液滴蒸发过程中三相线随着液滴体积减小不断回缩,量子点材料得以集聚于液滴中心,如图4(b)所示。PDMS的柔性特征也适配量子点喷墨打印工艺制程,有助于制备高成膜质量的量子点膜层材料。此外,将PDMS膜层从玻璃基板上剥离,也可得到柔性量子点色转换层。

3.2 实验制作

实验中遵循图2(c)设计的工艺流程制备量子点色转换层,各工艺步骤制备的样片如图5所示。色转换层制备工艺包括500 nm长波通DBR滤光膜层蒸镀、DBR滤光膜层分区刻蚀、PDMS膜层制备以及量子点材料喷墨打印等。

首先,采用DE400DUL电子束蒸发镀膜系统,250 ℃条件下在玻璃基底上沉积12.5个周期的0.5TiO2/SiO2/0.5TiO2结构实现500 nm长波通滤光膜层的制备,图5(a)为蒸镀完500 nm长波通滤光膜的玻璃基板截面图。然后,通过飞秒激光加工系统实现DBR滤光膜的刻蚀,详细加工参数为:激光波长1 030 nm,脉冲宽度401 fs,重复频率200 kHz,功率100 mW,滤光膜层刻蚀深度5 μm,刻蚀线宽20 μm。图5(b)为飞秒激光刻蚀后的滤光膜层表面,图5(c)为刻蚀后的滤光膜层在450 nm蓝光辐照下的效果。

图5 (a)500 nm长波通DBR滤光膜截面图; (b)飞秒激光刻蚀后的滤光膜层表面; (c)刻蚀后的滤光膜层450 nm蓝光辐照效果;(d)DBR滤光膜层上的30 μm厚PDMS膜层;(e)喷墨打印的线宽15 μm的线条形量子点材料膜层; (f)喷墨打印的线宽20 μm的矩形量子点材料膜层;(g)InP/ZnS量子点像素单元阵列。

图5(d)中DBR滤光膜层上30 μm厚的PDMS膜层的制备通过匀胶工艺实现,PDMS膜层制备原材料为道康宁184,其包含基材和交联剂两部分,基材为正庚烷和聚二甲基硅氧烷混合物,交联剂为正硅酸乙酯。制备膜层时,将基材和交联剂按5∶1配比混合均匀;然后吸取合适剂量混合液滴定于蒸镀有DBR滤光膜层的玻璃基板表面,匀胶时保持匀胶机转速1 000 r/min,匀胶30 s,旋涂完成后将玻璃基板静置于真空烘箱中水平度良好的平台表面10 min,材料中的气泡逃逸出材料体系;最后,在120 ℃条件下真空烘箱中加热2 h,实现PDMS膜层的固化。

InP/ZnS量子点材料的高精度定向喷涂通过海斯IJDAS-300喷墨打印系统实现,实验中使用内径20 μm的玻璃针头,压电陶瓷外加工作电压5 V,工作方式为接触式喷墨。图5(e)为喷墨打印的线宽15 μm的线条形量子点材料膜层,图5(f)为喷墨打印的线宽20 μm的矩形量子点材料膜层。图5(g)为在PDMS膜层上喷墨打印的红光InP/ZnS量子点材料和绿光InP/ZnS量子点材料所组成的InP/ZnS量子点像素单元阵列。

4 结果与讨论

4.1 不同厚度InP/ZnS量子点材料膜层蓝光吸收特性分析

为研究不同膜厚InP/ZnS量子点材料膜层的蓝光吸收特性,我们建立了图6(a)所示物理模型并定义以下参数:蓝光激发光源中光子数为S,膜层厚度为Δx的量子点材料蓝光吸收率为A、蓝光透过率为T、蓝光反射率为R,InP/ZnS量子点荧光产额(PLQY)为Q,量子点膜层厚度为x。为降低物理模型复杂度,对物理模型进行合理简化,分析中不考虑量子点材料对被反射的蓝光激发光源的二次吸收,同时忽略量子点材料的红光自吸收效应。蓝光穿透膜层厚度为x的InP/ZnS量子点膜层后,蓝光透过率ηtrans为:

(1)

蓝光穿透膜层厚度为x的InP/ZnS量子点膜层后剩余蓝光光子数为:

(2)

蓝光穿透厚度为x的InP/ZnS量子点膜层后激发出的红光或绿光光子数Nћν为:

Nћν=S·T0·A·Q+S·T1·A·Q+S·T2·A·

Nћν=S·A·Q·

(4)

(5)

(6)

图6 (a)InP/ZnS量子点材料膜层蓝光吸收模型;(b)量子点膜层蓝光透射强度和量子点发光强度函数曲线。

为进一步实验探究不同膜厚InP/ZnS量子点材料的蓝光吸收特性,实验制备了不同膜层厚度的InP/ZnS量子点膜层,并在Ocean4000光谱仪基础上搭建了量子点膜层PL特性测试平台,对量子点膜层蓝光吸收特性进行测量。不同厚度量子点膜层的制备通过移液枪在PDMS膜层上滴定不同体积的5 mg/mL甲苯溶剂体系的InP/ZnS量子点溶液实现。分别向PDMS膜层上滴定体积为0.5,1,2,3,4,5,6,7,8,9,10,12,14,16 μL的量子点溶液,甲苯溶液挥发过程中,量子点材料向液滴中心积聚,形成特定厚度的量子点膜层。图7(a)为实验制备的多组红光和绿光InP/ZnS量子点膜层厚度数据,量子点膜层厚度通过台阶仪测取。

图7 (a)实验制备的多组红光和绿光InP/ZnS量子点膜层厚度数据;(b)450 nm蓝光激发条件下量子点材料膜层蓝光透射强度数据和发光强度数据。

实验中选用450 nm蓝光光源作为量子点材料激发光源,辐照到量子点膜层所在平面的蓝光强度为0.09 mW/mm2。对制备得到的红光和绿光量子点膜层进行蓝光吸收特性测试。图7(b)中离散的红色三角形数据点代表的是25~83 μm之间14组不同膜层厚度红光InP/ZnS量子点膜层在0.09 mW/mm2450 nm蓝光强度辐照下的红光发光强度,离散的蓝色圆形数据点代表的是透射过对应膜层厚度的红光InP/ZnS量子点膜层后的蓝光强度,离散的绿色三角形数据点代表的是25~83 μm之间14组不同膜层厚度绿光InP/ZnS量子点膜层在0.09 mW/mm2450 nm蓝光强度辐照下的绿光发光强度,离散的蓝色五星形数据点代表的是透射过对应膜层厚度的绿光InP/ZnS量子点膜层后的蓝光强度。通过对图7(b)中的离散数据进行拟合处理,得到四条函数曲线。穿透过红光InP/ZnS量子点材料膜层的蓝光强度函数曲线:

y=100-0.06x+7.8,

(7)

穿透过绿光InP/ZnS量子点材料膜层的蓝光强度函数曲线:

y=10-0.048x+7.54,

(8)

红光InP/ZnS量子点膜层发光强度函数曲线:

y=104.64,

(9)

绿光InP/ZnS量子点膜层发光强度函数曲线:

y=105.05.

(10)

4.2 InP/ZnS量子点材料膜层中蓝光出射抑制分析

为提高量子点像素单元发光色纯度,减少InP/ZnS量子点像素单元发光时像素单元中的蓝光成分,我们探究并分析了通过增加量子点膜层厚度和引入DBR滤光膜层两种方式实现蓝光出射抑制的方案。

图7(b)中,拟合得到的红色实线和蓝色实线交点位置对应的红光量子点膜层厚度为54 μm,在该膜厚条件下,量子点膜层辐射的红光强度与透过膜层的450 nm蓝光强度相同,将蓝光强度相对该强度值衰减90%作为蓝光出射被完全抑制的标准,由图中蓝色实线所代表的拟合曲线可得到蓝光出射完全被抑制时需膜层厚度为65 μm。同理,对绿光量子点膜层而言,膜层厚度为70 μm时透过绿光InP/ZnS量子点膜层的蓝光被完全抑制。因此,通过增加量子点膜层厚度可以实现蓝光出射抑制,但随着量子点材料膜层厚度的增加,InP/ZnS量子点像素单元发光强度没有得到相应增强。

色转换层基板中引入DBR滤光膜层也可以实现蓝光出射抑制。本研究中在玻璃基板表面蒸镀有500 nm长波通DBR滤光膜层,该滤光膜层透射谱如图8(a)所示,其通带平均透过率90%,截止带平均截止率99.5%。图8(b)中黑色虚线表示的是滤光膜层引入后,450 nm蓝光光源0.09 mW/mm2的激发强度下55 μm厚的绿光量子点材料膜层中绿光发光强度和透射过膜层的蓝光强度,蓝光成分被完全滤除。向图6(a)所示物理模型中分别引入450 nm处蓝光抑制率分别为80%、 95%、99%三种特性DBR滤光膜层时,量子点膜层中蓝光出射抑制效果如图8(c)所示。对于各种膜层厚度的量子点材料,量子点像素单元发光时混杂的蓝光成分出射都被显著抑制。该方法相较于增加量子点材料膜层厚度抑制蓝光出射的方式,可以减少量子点材料使用量,降低器件成本。

图8 (a)DBR滤光膜透射谱;(b)DBR滤光膜层引入后55 μm厚绿光量子点材料膜层发光谱;(c)截止率不同的DBR滤光膜层的理论蓝光抑制效果。

4.3 InP/ZnS量子点色转换层激发发光结果分析

本研究中制备了像素中心间距90 μm、像素单元阵列数16×16的InP/ZnS量子点色转换层,绿光InP/ZnS量子点膜层平均厚度5 μm,红光InP/ZnS量子点膜层平均厚度3 μm,该色转换层倒置于蓝光Micro-LED阵列上方,可使蓝光Micro-LED阵列器件具备全彩显示能力。图9(a)为未制备滤光膜层的量子点色转换层在0.01 mW/mm2的450 nm光源条件下的点亮效果,450 nm蓝光激发InP/ZnS量子点材料辐射出红光和绿光,但由于InP/ZnS量子点材料未完全吸收蓝光成分,部分蓝光透过量子点膜层降低了量子点像素单元发光色纯度。图9(b)为内嵌有图案化500 nm长波通DBR滤光膜的量子点色转换层在450 nm蓝光激发条件下的点亮效果,可以看出,DBR滤光膜层有效抑制了蓝光出射,提高了红光和绿光像素单元的发光色纯度。图9(b)中观察到的红光InP/ZnS量子点膜层的亮度低于绿光InP/ZnS量子点膜层的亮度,这是由红光量子点膜层厚

图9 InP/ZnS量子点色转换层450 nm激发光源辐照。(a)无DBR;(b)有DBR。

度小于绿光量子点膜层而导致的。图9(b)中成像效果相比图9(a)较为模糊,这是由于图像摄取时DBR滤光膜层和量子点膜层间存在30 μm高度差所致。

通过Ocean4000光谱仪对图9(b)中量子点像素发光单元光谱进行测量,得到红光InP/ZnS量子点像素单元发光主波长为648 nm,半高宽为51 nm;绿光InP/ZnS量子点像素单元发光主波长为545 nm,半高宽为42 nm;蓝光主波长为450 nm,半高宽为18.5 nm。在450 nm蓝光激发条件下,InP/ZnS量子点材料膜层和甲苯体系InP/ZnS量子点溶液两种体系下的光学参数表现出不同的特征,如表1所示。可以观察到量子点膜层发光主波长相较甲苯溶液体系下发生偏移,这两种体系下材料的发光光谱曲线如图10(a)所示。将材料发光光谱曲线经计算得到的色坐标标注于1931 CIE-xy色空间中,如图10(b),计算后得到InP/ZnS量子点色转换层色空间覆盖率为120% NTSC,较好地满足了全彩器件显示质量要求。

表1 两种不同体系下的InP/ZnS量子点材料光学参数(峰值波长、半高宽、色坐标)

图10 (a)450 nm激发光源下InP/ZnS量子点材料膜层和甲苯溶剂InP/ZnS量子点溶液发光谱;(b)InP/ZnS量子点色转换层1931 CIE-xy色空间。

5 结 论

本文设计了可以借助InP/ZnS量子点材料实现蓝光Micro-LED阵列器件全彩显示的新型器件结构,制备了单像素单元尺寸70 μm×25 μm、像素单元中心间距90 μm、像素单元数16×16的InP/ZnS量子点色转换层,实现了450 nm蓝光Micro-LED和环境友好型InP/ZnS量子点材料两种无机半导体复合应用。同时,研究中分析了InP/ZnS量子点膜层的蓝光吸收特性,探究了通过量子点膜层厚度调控、DBR滤光膜滤光的方式实现红光和绿光InP/ZnS量子点像素单元中蓝光出射抑制的方案。将无毒InP/ZnS核壳量子点材料用于Micro-LED阵列器件,可以在规避Cd族量子点材料重金属毒性的同时,发挥量子点材料优异的光致发光特性,提升显示器件显示品质。但与此同时,InP/ZnS量子点材料在450 nm蓝光波段吸收率较低的问题仍有待材料研究的发展来解决,以提高基于InP/ZnS核壳结构量子点材料的全彩色Micro-LED阵列显示器件在显示领域的应用价值。

——记嘉荫县红光乡燎原村党支部