四针床全成形休闲西服的工艺设计与成形原理

刘 博, 丛洪莲

(江南大学 教育部针织技术工程研究中心, 江苏 无锡 214122)

西服最早出现在19世纪后期[1],传统的西服大都采用机织面料,适用于正式商业场合,为保证西服挺阔的外观,常采用厚重的垫肩和各种内衬作为“框架”[2],不仅沉闷厚重,且制作流程繁杂。随着社会的进步,西服逐渐朝着休闲化、个性化方向发展[3],20世纪90年代美国正式提出休闲西服的概念,由于针织面料细腻柔软、轻薄舒适,将针织面料应用于西服更凸显了西服休闲化、运动化特性。

随着日本岛精公司四针床全成形电脑横机的引进和全成形技术的发展,研发高效的全成形针织西服具有极大的经济价值和实用价值。全成形技术是指在四针床电脑横机上织造一体成形的三维针织物,织物下机后无需进行裁剪和缝制,不仅减少了生产工序,且增加了产品的舒适性及合体性[4]。

国内对四针床全成形技术的研究尚处于起步阶段,且研究大多集中在全成形编织工艺原理、全成形常规款型毛衫等领域[5-8],关于全成形针织西服的研究还比较少见。由于西服版型复杂,其成形方法与普通毛衫有区别,故本文从全成形针织休闲西服的工艺方法和设计原理展开,依据日本岛精公司MACH2XS153-12G型四针床全成形电脑横机和配套的SDS-ONE APEX 3设计系统,探讨全成形针织西服的成形工艺,为全成形西服的设计与开发提供参考。

1 全成形西服的整体工艺设计

西服设计包括廓形设计和结构设计。根据西服与人体的合体程度,廓形分为三开身、四开身、六开身、八开身结构,其片数越多,省道和分割线越多,相应成品服装越贴体。结构分为领型、门襟、下摆、袖子、分割线、口袋、开衩、衣长等。

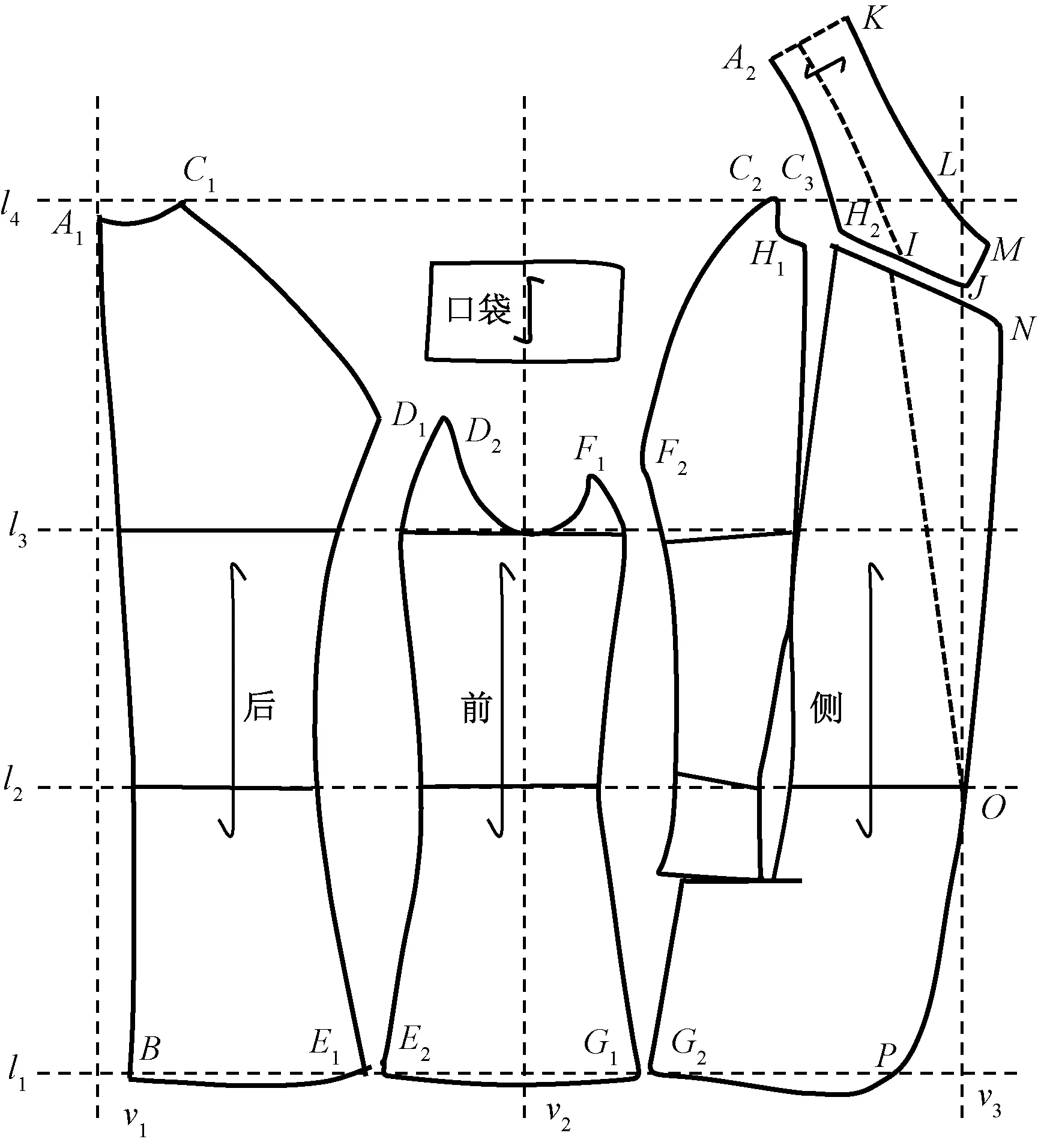

全成形针织西服的设计可参照机织裁剪式西服的设计方法,但由于四针床具有一定的编织限制,这使得全成形针织西服的设计有其自身的特点,需根据四针床电脑横机编织原理将廓形和结构转化。图1 示出六开身西服纸样分解图。取前片、后片和侧片的各一半,以此为例说明裁剪式西服纸样到全成形西服编织工艺的转换方法。

注:l1为上衣基本线; l2为腰节线; l3为胸围线; l4为衣长线; v1为背中线; v3为止口线; v2为v1与v3中心线。图1 六开身西服纸样分解图Fig.1 Decomposition diagram of six-body suit pattern

在全成形编织过程中,由于前后身片以筒状进行编织,因此,在设计中需保证前后片结构尺寸相同[9],将人体三维尺寸转化成宽度方向1/2前片和1/2后片的纸样[9],前后片不同的区域如胸部、肘部、袖窿等局部凸起部位通过编织手法进行调整,转换方法如下。

1)将西服部分元素简化,为降低编织难度,将口袋省略,后片和侧片下摆的弧度简化为直线。

2)在纸样的基础上进行全成形服装尺寸修正。裁剪式西服需要后期缝合,一般会预留缝耗部分,全成形西服一体成形,需将缝耗去掉。

3)在纸样的基础上进行工艺计算。将衣片纸样转化成全成形针织工艺:

X=m×ρh

Y=n×ρz

式中:X为工艺针数,纵行;m为纸样宽度,cm;ρh为织物成品横密,纵行/cm;Y为工艺行数,横列;n为纸样高度,cm;ρz为织物成品纵密,横列/cm。横纵密度与四针床机器机号、选取的组织结构、编织纱线、上机参数、后处理等相关,计算工艺前需先试织小样确定成品横纵密。

4)在转化好的工艺图基础上将纸样的侧片向前后片转移。背中线和翻领外轮廓线调整为直线,形成C形编织结构[10],进行全成形编织工艺转换。

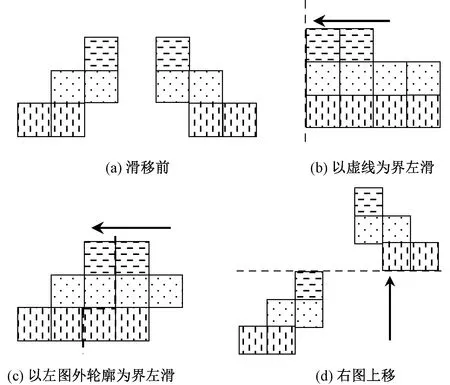

衣片结构转移的具体方法为矩形滑移变换法,矩形的最小单位定义为1纵行×1横列。图2示出矩形滑移变换的原理示意图。

图2 矩形滑移变换原理示意图Fig.2 Diagram of rectangular slid transform principle.(a) Pre-slip; (b) Slide left with dashed line as boundary; (c) Slide to left with outer contour of left image as boundary; (d) Graph on right slides up

以图2(b)、(c)滑移方向沿水平方向,这样可使滑移后纸样胸宽、腰围等横向尺寸保持不变,从而保证全成形服装尺寸保持不变。图2(d)为垂直方向的滑移,只适用于局部编织部位,如左右下摆、翻领的编织等。

按照图2中滑移原理滑动后的工艺图如图3所示。采用矩形滑移变换中的水平方向滑移,使前后衣片外轮廓相同;采用垂直方向滑移,使翻领与大身衔接对位,便于局部编织的顺利进行。

图3 全成形西服矩形滑移后的工艺图Fig.3 Process diagram of one-piece suit after rectangular sliding

5)结合全成形编织原理、收放针原理修正轮廓,对局部前后片不等区域进行尺寸调整。

2 全成形西服衣身的成形原理

2.1 全成形西服下摆成形原理

西服前片下摆长于后片,为形成下摆弧度,编织针数一般由开始较少几根针逐渐增加,而起针针数过少易导致拉力不够,不利于编织顺利进行,故前片下摆采用局部编织方法,如图4所示。下摆先满针编织,再局部编织图中阴影区域,将另一侧下摆采用矩形滑移变换垂直方向滑动。

图4 全成形西服下摆工艺图Fig.4 Process drawing of hem of one-piece suit

图4中左边下摆边缘P与右边对应点P′之间的织针在编织时为空针,故废纱起头与常规全成形开衫工艺不同,如图5所示。假设1~10号针为PP′间空针部分,图5(a)中8号纱嘴带入橡筋纱起底,图5(b)中7号纱嘴带入废纱编织,在前后针床编织几行后,将前下针床1~10号下摆空针处织针的线圈翻至后下针床,图5(c)中18号纱嘴引入分离纱编织几行,分离纱空针位处在纱环压脚的辅助作用下进行长浮线编织,图5(d)中6号纱嘴带入的大身编织用纱以C形编织法按照①~⑥的顺序满针编织,作为大身正式编织的第1行,此后点P或P′到点O以分针加针的方式进行加针编织。

图5 全成形西服下摆起头编织图Fig.5 Start knitting diagram of hem of one-piece suit.(a) Elastic yarn knitting; (b) Waste yarn knitting and transferring; (c) Separation yarn knitting;(d) C-shaped knitting according to order from ① to ⑥

2.2 全成形西服分割线的成形原理

西服设计中通常加入分割线以增加西服的合体性和装饰性,全成形针织西服可利用针织手法编织一体成形的分割线。图6示出西服分割线示意图。分割线①、②可通过组织变化形成;③、④可利用色纱通过嵌花编织方式形成;⑤可通过收放针痕迹形成,为全成形工艺设计中形成分割线的常用手法。

图6 西服分割线示图Fig.6 Diagram of suit dividing line. (a)Front; (b) Back

收放针形成分割线的工艺编织原理如图7所示。假设分割线左右边缘各重叠2针,图7(a)、(b)前下针床和后下针床各收掉2针,2~3号织针上形成重叠线圈;图7(c)、(d)前下针床和后下针床各收掉2针, 6~7号织针上形成重叠线圈;图7(e)完成收针,2~7号线圈之间的区域形成收针分割线。

图7 收针形成全成形西服分割线编织图Fig.7 Knitting diagram of narrowing to form one-piece suit secant line. (a) Narrowing two knit in right side of front panel; (b) Narrowing two knit in right side of back panel; (c) Narrowing two knit in left side of front panel; (d) Narrowing two knit in left side of back panel; (e) Finished narrowing

3 全成形西服领型的成形原理

西装领属于驳领系统,由翻领和驳头二部分组成,如图8所示。在全成形西服编织工艺中,翻领包括与前领弧线相连的b部分和与后领弧线相连的c部分,驳头a与大身的前片同时编织。

图8 全成形西服翻领工艺图Fig.8 Process drawing of lapel of one-piece suit. (a) Lapel before sliding; (b) Lapel after sliding

3.1 全成形西服翻领的成形原理

翻领与驳头采用局部编织的方式连接,因此,翻领部分需采用矩形滑移方法统一向上滑动,直至C2与J2在同一水平线上(见图8),而C2与C3、H1与H2、I1与I2、J1与J2为翻领b与驳头a局部编织的垂直方向对位点,利用局部编织形成的线圈纹路轨迹可加强串口线效果。

区域c为翻领后领部位,A2C3与大身领窝在机上一体缝合形成底领,领边长度KL与底领长度A2C3的差值形成领部弧度,采用矩形滑移方法,同时加入局部编织将区域d滑移成垂直的连身立领矩形领条,即连身立领(见图8(b))。连身立领编织过程中将后片大身的线圈全部转移至后下针床,后领线圈全部转移至前下针床,为后领编织作准备,每编织1行后领,将后下针床的线圈翻1针到前下针床,则每次将后领最外侧A2C3的边针与大身的线圈连接起来[6],左片后领A2K与右片后领对应部位相连,连接痕迹A2K在后领正中间,翻领c与大身的连接痕迹A2C3被翻领翻折后遮盖。

3.2 全成形西服驳头的成形原理

驳头外边缘左右门襟在设计中常常会超过门襟中心线,如图1西服纸样中的ON段,此段左右门襟同时放针会导致编织针数重叠,可将放针区域统一向左右边缘滑移, 直至ON段为直线(见图3)。放针部位通过滑移转向大身边缘和袖窿部,这样既可将放针痕迹隐藏至不明显的侧身,又不会导致左右门襟编织时的重叠。

驳头区域翻折线OI1如图3所示,裁剪式西服采用后期熨烫等方式突出翻折痕,在全成形中运用组织变化,将折痕处设计为1~2针宽度的反针,由于反针线圈向内凹陷,下机后形成自然翻折线。

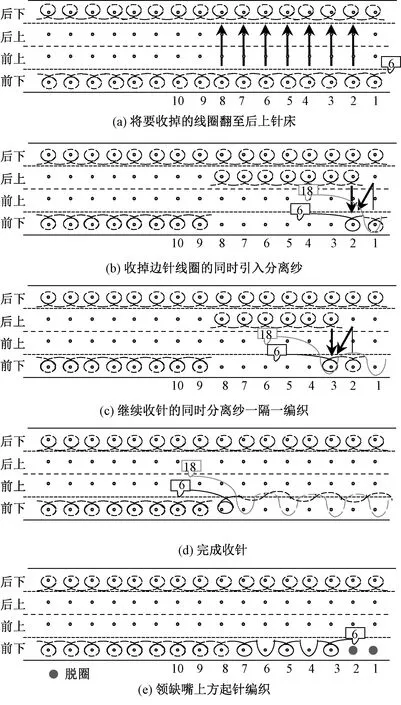

驳头与翻领之间的领缺嘴在全成形中也可一体成形,如图1中MJN为衣领缺嘴,在NJ处平收,JM处重新起针,领缺嘴处结合局部编织,将收针部位统一在同一个工艺行进行拷针,同时加入分离纱作为NJ段的封口纱和JM段的起头纱作为辅助纱线,下机后抽出形成领缺嘴MJN。

领缺嘴编织原理如图9所示。假设图中标注的1~7号织针线圈为NJ处需收掉的线圈。图9(a)将后下针床上除1号边针以外需要收针的线圈翻针至后上针床,为接下来的平收作准备;图9(b)引入6号大身编织纱在收针的同时编织1针,18号分离纱纱嘴在后上针床翻针至前下针床形成重叠线圈之前空针编织,这样18号分离纱纱线正好在2个重叠线圈中间挂住;图9(c)中6号纱嘴重复上一步骤逐一收针,同时18号纱嘴一隔一挂目;图9(d)平收完成,18号分离纱纱线在连接驳头JN的同时挂在织针上,为JM起头编织作准备;图9(e)中6号纱嘴带入纱线在3~7号针位成圈编织,1~2号线圈脱圈形成图1 中M与N点纵行宽度差。下机后NJ与JM由分离纱相连,拆开后自然分开形成缺嘴轮廓。

图9 全成形西服领缺嘴编织图Fig.9 Knitting diagram of neck gap of one-piece suit. (a) Turn loop to back needle bed; (b) Separation yarn knitting while narrowing; (c) Keep narrowing and separation yarn knitting one by one; (d) Finished narrowings; (e) Restart knitting above neck gap

4 全成形西服尺寸的精确调整

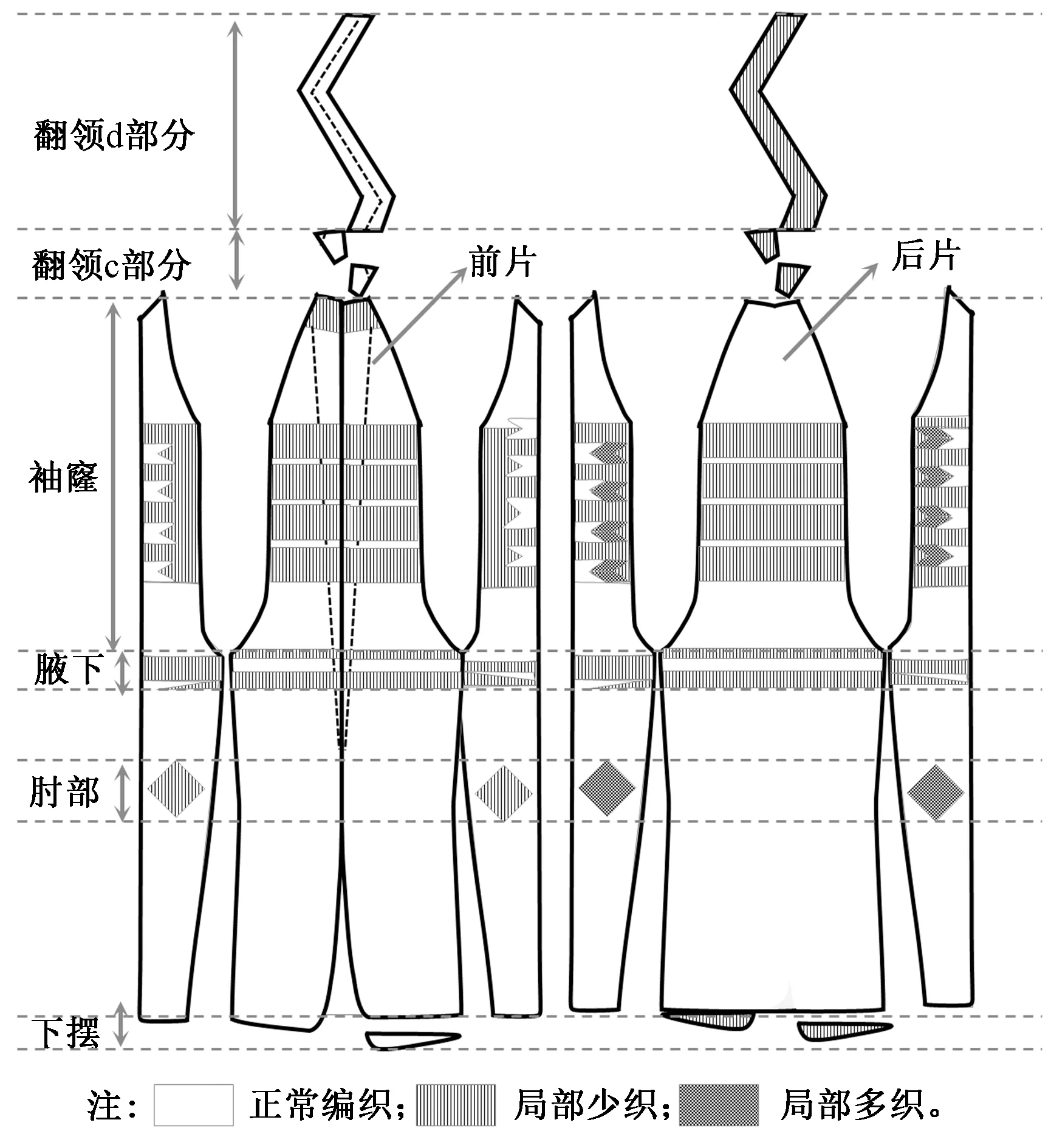

人体是不规则的复杂几何体,简单的筒状编织不能满足人体曲线变化,如下摆、袖肘部和领圈等前后片结构尺寸明显不同的局部区域,可利用不等长编织和不等宽编织进行精确尺寸调整。图10为调整后的全成形工艺示意图。

图10 全成形西服编织工艺图Fig.10 Process diagram of one-piece suit

4.1 不等长编织

不等长编织是根据织物结构需要,单独减少或增加指定部位的编织行数[7],可通过局部编织方法实现(见图10),下摆和翻领为前片和后片的不等长编织,后片停止编织时前片继续编织,从而形成前后片不同长度。

4.2 不等宽编织

不等宽编织是指根据人体曲线和服装结构设计,单独减少或增加指定部位的编织针数,使前后片宽度不同从而形成更贴体的服装轮廓,可通过局部编织和线圈移床方法实现(见图10),袖窿和肘部前片通过局部编织减少参加编织的针数,形成袖笼和肘部后片的凸起;领圈处通过线圈多次移床使后片编织针数少于前片。

4.3 不等长与不等宽编织结合

在实际应用中,不等长和不等宽编织常同时使用,如图10中的肘部和袖窿处,前片局部编织使同一横列参加编织的针数减少,后片保持原来的编织针数,实现不等宽编织,同时前片编织行数减少,后片编织行数增多,实现不等长编织,将2种方式灵活结合,可形成更贴合人体曲线的轮廓。

5 结束语

本文采用全成形纵向编织方法,探究了全成形西服整体的工艺设计方法及衣身、领型的编织原理,分析了前后片局部不同尺寸的调整方法。研究发现:全成形西服工艺设计以裁剪式西服制版原型为依据,通过横纵密转换为工艺图后,采用矩形滑移进行工艺转换;大身门襟开口起头处采用长浮线过渡,分割线由组织变化一体成形;西服衣领部位的驳头与大身一同编织,翻领采用连身立领编织方法,一边编织一边将其边针与大身缝合,领缺口通过平收及分离纱辅助起针的方式形成;前后片结构尺寸不同的局部区域通过不等长编织、不等宽编织及其结合的方式进行调整。