脱芳油装置轻烃组分产品的开发

鲍 丰 ,徐翠翠 ,赵 华 ,韩 明

(洛阳金达石化有限责任公司,河南 洛阳 471012)

近年来,随着我国石油工业的飞速发展和世界的石油能源危机,使天然气及轻烃的需求量急剧增加,促进了我国轻烃回收技术的发展[1-3]。轻烃回收的主要产品是干气、液化气和轻油。干气具有很好的热值;液化气供应民用,也可作为生产乙烯的原料;轻油可用于生产汽油、溶剂油和化工原料[4-5]。

金达公司脱芳油装置加工能力为5×104t/a,在脱芳油装置上轻油为主要副产物,轻组分油出量为300~500 kg/h,因其硫含量高一般不作为产品出厂,为减少库存积压、降本增效、提高企业收益,脱芳油装置进行了轻烃组分产品的开发,通过对轻油出装置流程进行优化改造,使轻油变废为宝,作为轻烃组分产品出厂。

1 装置概述及优化改造情况

1.1 装置概述

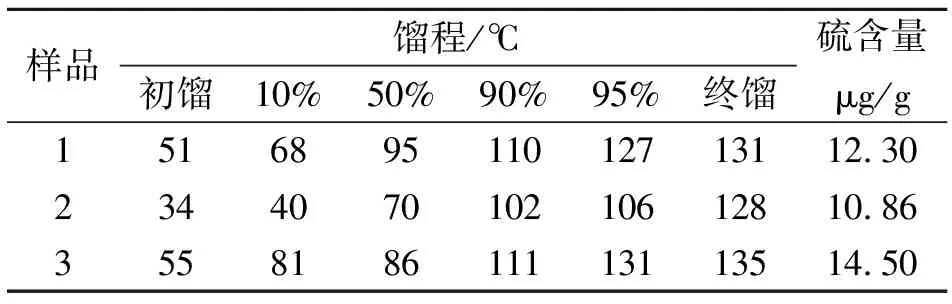

脱芳油装置以铝箔油基础油(原分子筛料)为原料,在一、二反应器内进行加氢精制反应,反应后油品经高低压分离器除去气相组分后进入分馏系统,低分油在常压分离塔T101中进行分离,塔顶出轻油组分,侧线出1#、2#产品,塔底油进入T104后得到3#、4#产品。T101顶出轻油组分性质见表1。

表1 轻油组分性质

由表1可以看出,轻油组分硫含量较高,都在1 200 μg/g以上,无法达到产品出厂要求,日常生产中一般作为不合格油进行回收。为降低库存和生产成本,企业将不合格油进行回炼,以期可以得到更多的产品,但油品进行回炼使得生产成本和能耗增加,同时由于轻油中多为轻烃组分,在进行回炼时有很大一部分油品会挥发损失,大量的气相组分进入低压系统后,易造成低压管网压力高,使其他系统排放困难,影响装置操作。为降本增效,提高装置利用率和出油率,金达公司对脱芳油装置进行改造,增加轻油组分脱硫流程,进行轻烃组分产品的开发研究,使轻油组分经过脱硫处理后可以作为轻烃组分产品出厂,在减少油品积压的同时增加了企业收益。

1.2 装置优化改造情况

为降低轻油组分中的硫含量,在原轻油出装置流程上增加两台脱硫精制塔R001A、R001B,根据脱硫剂的穿透情况进行切换投用,具体流程如图1所示。

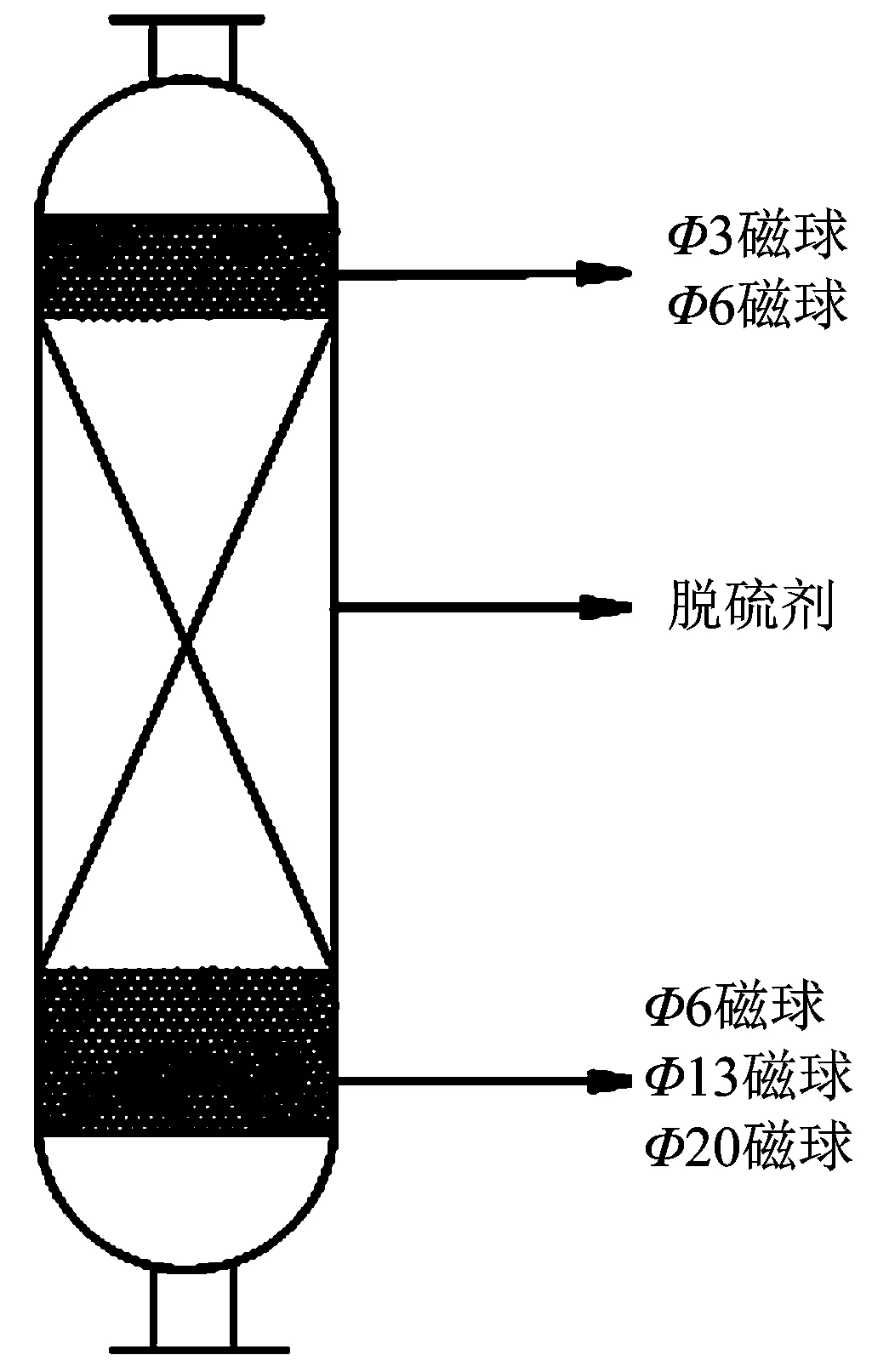

由图1可以看出,装置改造后塔顶轻油经由塔顶抽出进入脱硫精制塔,在脱硫塔中经脱硫剂脱硫除去油品中的含硫组分,以轻烃组分硫含量作为塔中脱硫剂老化监控指标,需要时切换备用塔。脱硫塔中装填脱硫剂,装填量为3.5 t,选用的脱硫剂采用新型骨架结构材料,以高纯度金属氧化物为活性组分,经特殊工艺制造,具有脱硫速度快、硫容高、耐冲击等特点,其装填情况如图2所示。

脱硫剂具体性能指标如下:外观,褐色三叶草型;堆积密度,0.70~0.85 kg/L;粒度,Ф(4.0±0.3)mm×(5~20)mm;颗粒径向抗压碎力平均值为50~90 N/cm。

图1 轻油出装置优化改造前后流程图

图2 脱硫剂塔装填图

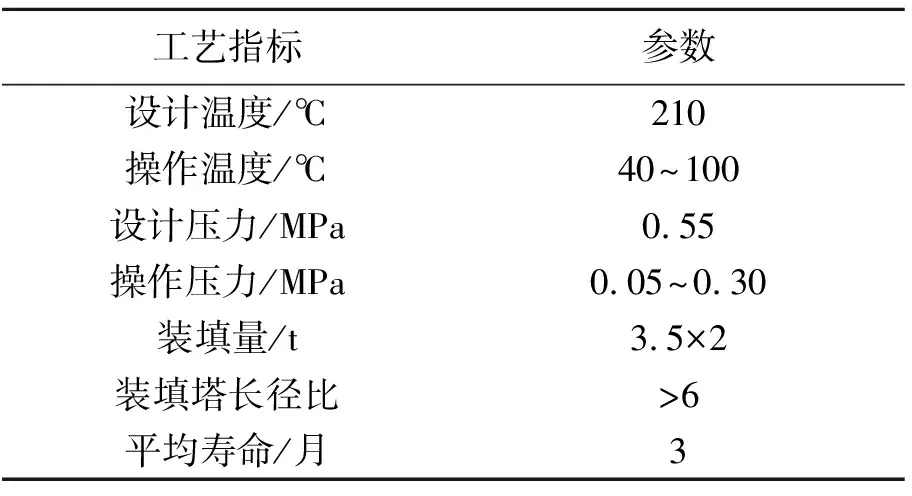

脱硫剂塔工艺参数见表2,脱硫精制塔内的脱硫反应属于微放热反应,不足以引起反应器床层剧烈的波动。反应床层上部的脱硫剂接触的硫化物较高,脱硫吸附相对剧烈,最先达到吸附饱和状态,加上反应生成少量的水,使得上部床层膨胀,造成脱硫塔压差增大逐渐趋于稳定。长径比过小,硫化剂无法满足设计使用寿命,过大的长径比,堆积压力超过最大径向抗压碎力,易脱硫剂碎裂,形成结块偏流,造成有效脱硫剂减少,影响脱硫效果。因此,设计脱硫剂塔的长径比大于6。实际生产中,因轻油组分中硫含量不高(<1 500 μg/g),与脱硫剂进行脱硫反应比较温和,脱硫剂的塔操作温度为40~100 ℃,操作压力为0.05~0.30 MPa。

表2 脱硫剂塔工艺参数

2 装置改造后效果分析

脱芳油装置改造后,轻油组分在脱硫塔中经过脱硫处理后,由不合格油变为轻烃组分产品,其性质如表3所示。

表3 轻烃组分性质

由表4可知,轻烃组分中的硫含量均<15μg/g,满足产品指标要求。由此说明,轻油在经过脱硫塔脱硫时,可以将油品中大部分的含硫组分脱除,脱硫效果显著。脱芳油装置通过改造,轻油由需要回炼生产的不合格油变为轻烃组分产品出厂,减少了油品回炼时的能耗,当装置处理量为5×104t/a时,预计单位能耗可以降低0.16标油,每年增加企业收益80万元,在降低能耗的同时增加了企业收益。

3 结果与讨论

为节能降耗,增加企业效益,脱芳油装置在轻油

出装置流程基础上增加脱硫塔,轻油中的硫含量由1 200 μg/g以上降为15 μg/g以下,使轻油组分由改造前不合格油,改造后变为轻烃组分产品出厂,单位能耗降低0.16标油/t,每年创造收益80万元。