高品质氟化钾制备新工艺研究

谷正彦

(多氟多化工股份有限公司 , 河南 焦作 454001)

氟化钾主要用作各种合金或金属焊接的助溶剂,用作有机物合成用的氟化剂或催化剂,用作吸收氟化氢和水分的吸收剂,生产氟乙酸钠和氟乙酸胺杀虫剂等[1]。传统的氟化钾生产方法是以氢氟酸和氢氧化钾为原料,原料价格昂贵,且使用萤石生产的氢氟酸,腐蚀严重、环保效益差等。随着国家对战略资源萤石的限制开采,今后此工艺的产业化生产受到极大限制。近年来有学者研究了利用行业副产氟硅酸制备氟化钾的方法,主要有热解法、水解法、氨解法以及氟化氢钾热解法等,但由于原料杂质含量高、工艺能耗高、技术不完善、三废产生量大等原因,普遍存在氟化钾产品质量差、环保压力大、资源利用率低等现象[2]。对此,本文旨在深入研究氟硅酸制备高品质氟化钾的工艺路线,开发分步碱解、母液除杂等工艺技术,实现了低品位氟硅资源的高质、高效循环利用,具有重要的经济和社会效益。

1 实验部分

1.1 实验原料

氟硅酸,磷肥行业副产,12%~20%;氟化工行业副产,25%~40%;碳酸钾,分析纯;氢氧化钙,分析纯。

1.2 实验原理

以氟硅酸、碳酸钾和氢氧化钾为原料,经两步碱解、母液除杂、喷雾干燥工艺等制备高品质氟化钾联产白炭黑产品。反应方程式如下:

(1)

CaSO4↓+Ca3(PO4)2↓+8KOH (2)

(3)

(4)

(5)

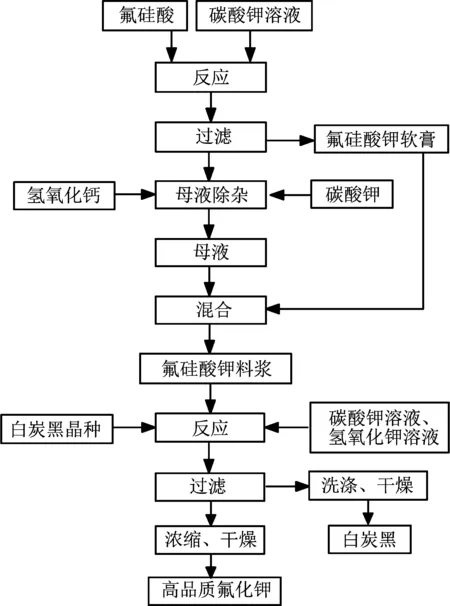

1.3 实验方法及工艺流程

①将碳酸钾配置为35%~40%溶液,然后以水/母液打底,同时加入氟硅酸和碳酸钾溶液,反应0.5~1 h后经过滤得到氟硅酸钾软膏和母液A;②向母液A中加入氢氧化钙进行反应后,过滤除去沉淀,再向滤液中加入碳酸钾除去过量的氢氧化钙后,过滤得母液B;③将步骤①所得氟硅酸钾软膏与步骤②所得母液B混合,得氟硅酸钾料浆;④向步骤③所得氟硅酸钾料浆中加入一定量的白炭黑晶种,然后搅拌下加入一定量的35%~40%碳酸钾溶液进行碱解反应30 min后,再缓慢加入25%~30%氢氧化钾溶液,调整反应夜pH值为7.5~8,继续反应1 h后过滤得到氟化钾溶液和白炭黑软膏,将对氟化钾溶液进行浓缩;至浓度为40%~50%,经喷雾干燥得到高品质氟化钾。对白炭黑软膏进行水洗、干燥得白炭黑产品,洗水用于配制碳酸钾溶液。工艺流程图见图1。

2 结果与讨论

图1 氟硅酸制备高品质氟化钾工艺流程图

2.1 氟硅酸钾制备

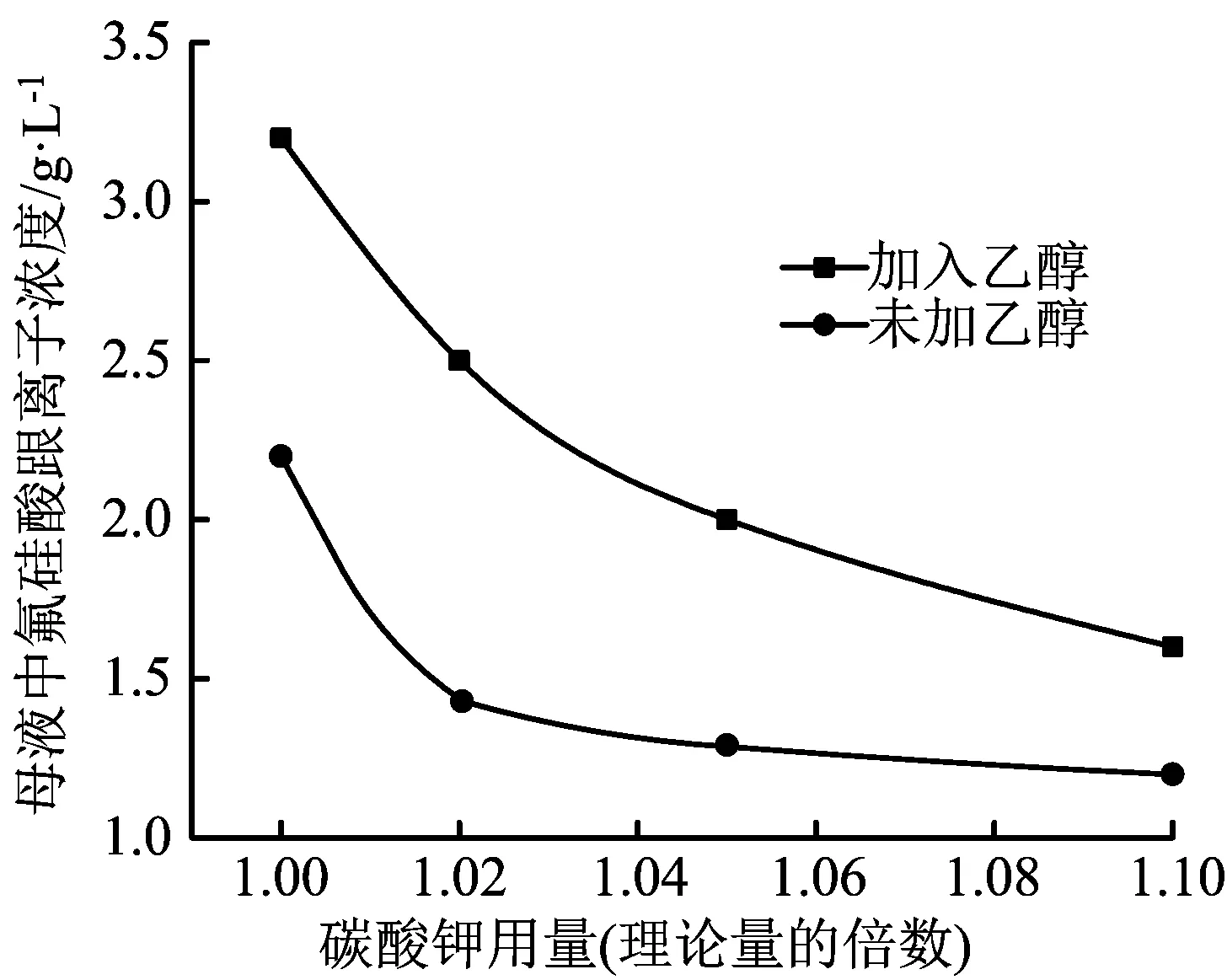

2.1.1加料方式

将氟硅酸和碳酸钾按物质的量比1∶1配比进行反应制备氟硅酸钾,考察三种不同的投料方式对产品质量和收率的影响,实验结果见表1。

表1 投料方式对氟硅酸钾制备的影响

由实验现象分析:1#实验,氟硅酸打底,加入碳酸钾溶液后,生成的氟硅酸钾沉淀迅速溶解于酸性溶液,晶体生长缓慢,从而导致产生大量细的沉淀,不易沉降,同时会夹杂溶液中的硫酸根、磷酸根等杂质离子,导致产品纯度和收率降低。2#实验,碳酸钾碱性溶液打底,生成的氟硅酸钾不可避免会产生碱解现象,导致产生部分二氧化硅胶体,不仅增加过滤难度,而且大大降低产品纯度,产品收率有所降低。3#实验,水/母液打底,同时加入氟硅酸和碳酸锂溶液,中性环境下利于晶体成核和生长,得到的产品颗粒较大,有效避免杂质离子夹杂,产品纯度和收率提高。综合考虑,建议采用以水/母液打底,同时加入氟硅酸和碳酸钾溶液的加料方式制备氟硅酸钾。

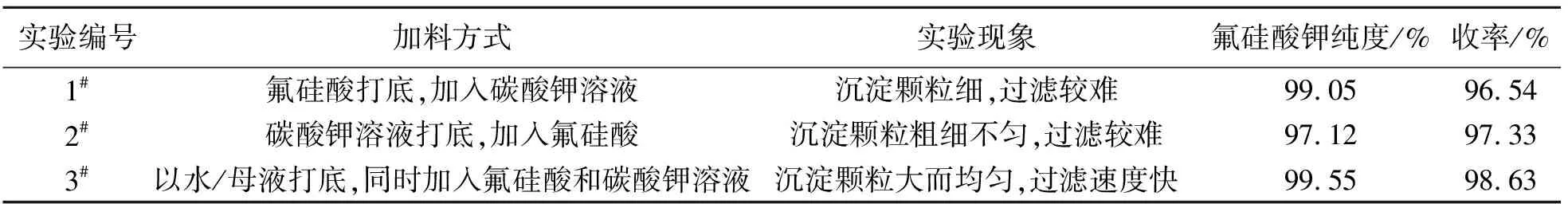

2.1.2碳酸钾用量

以水打底,按不同配比同时加入氟硅酸和碳酸钾溶液,搅拌反应1 h后过滤得到氟硅酸钾软膏和母液A;测定母液A中的氟硅酸根离子浓度。同时进行对比实验:即投料前先加入少量无水乙醇,使反应液中乙醇含量在5%左右。实验结果见图2。

图2 碳酸钾用量对氟硅酸钾制备的影响

由图2可知,随着碳酸钾用量的增加,母液中的氟硅酸根离子逐渐减少,即合成的氟硅酸钾沉淀更加完全;两条曲线对比可知,加入乙醇溶液后,母液中的氟硅酸根离子进一步降低,这是由于氟硅酸钾不溶于乙醇,进一步降低了氟硅酸钾在母液中的溶解度,提高了氟硅酸钾的收率。当碳酸钾用量达到理论量的1.02倍时,母液中的氟硅酸根离子浓度趋于最低值,继续增加碳酸钾用量,母液中的氟硅酸根离子浓度变化不大,且过量的碳酸钾会消耗后续母液除杂所用氢氧化钙的用量。综合考虑,建议碳酸钾用量为理论量的1.02倍。

2.1.3反应温度

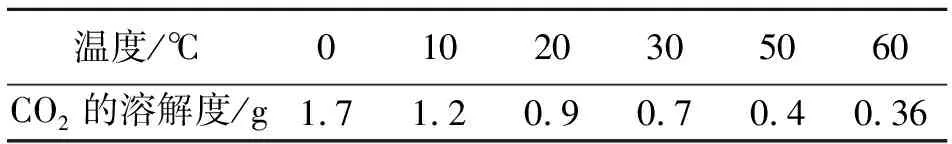

查资料可知,在101 kPa下,二氧化碳在各温度下的溶解度如表2所示。

表2 CO2在各温度下的溶解度

氟硅酸和碳酸钾溶液反应产生的二氧化碳在反应料浆中有一定溶解度,既不利于反应充分进行,还会加大后期母液除杂所用氢氧化钙的用量,故建议提高反应温度,但反应温度过高则会导致氟硅酸原料的挥发。综合考虑,建议反应温度40~50 ℃。

2.2 母液除杂

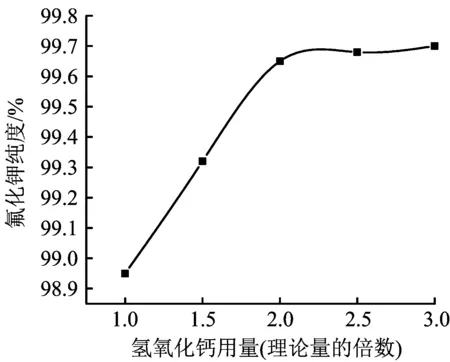

测定母液A中的硫酸根和磷酸根杂质含量,然后按照反应方程式(2)计算氢氧化钙用量,向母液A中加入氢氧化钙,搅拌反应生成硫酸钙和磷酸钙沉淀,经过滤除去硫酸根和磷酸根杂质。然后依据过量的氢氧化钙的量加入理论量的碳酸钾,生成的碳酸钙沉淀经过滤除去过量的钙离子。考察氢氧化钙加入量对氟化钾产品纯度的影响,实验结果如图3所示。

图3 氢氧化钙用量对氟化钾产品纯度的影响

由图3可知,随着氢氧化钙用量增加,母液A中的硫酸根和磷酸根去除率增加,得到的氟化钾产品纯度提高,但加入的氢氧化钙越多,则消耗的碳酸钾也越多,造成原料消耗增加。综合考虑,建议加入氢氧化钙的用量为理论量的2倍。

2.3 氟化钾制备

2.3.1反应温度

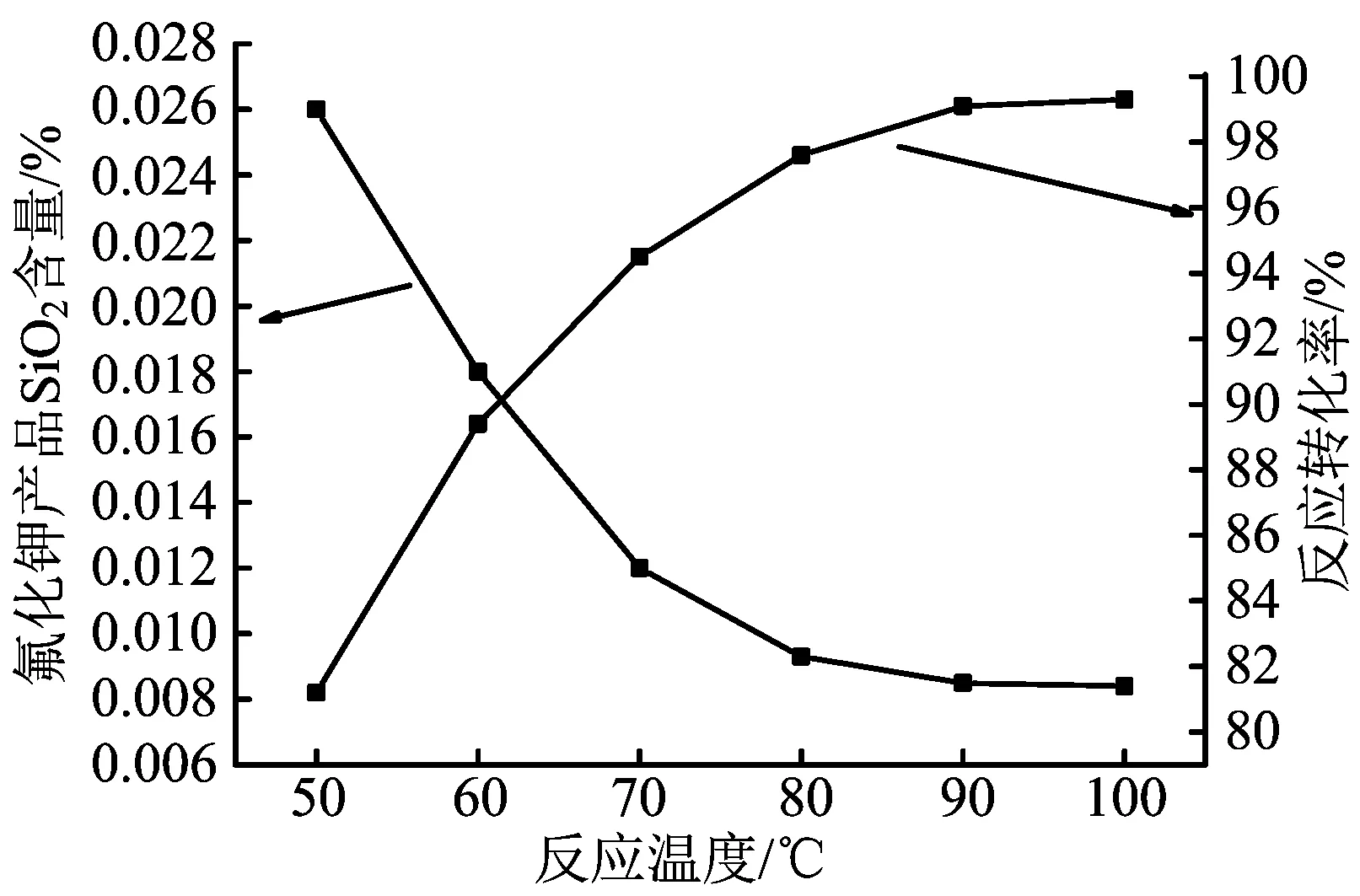

向步骤③所得的氟硅酸钾料浆中加入35%碳酸钾溶液,碳酸钾和氟硅酸钾物质的量比为2∶1,在不同温度下搅拌反应30 min后,再缓慢加入30%氢氧化钾溶液,调整反应液pH值为7.5~8继续反应1 h后过滤,滤液经浓缩、干燥得到氟化钾产品。考察反应温度对反应转化率和氟化钾产品的影响。实验结果见图4。

图4 反应温度对反应转化率和氟化钾产品的影响

由图4可知,随着反应温度升高,反应转化率逐渐升高,氟化钾产品中二氧化硅杂质的含量逐渐降低,分析是由于氟硅酸和碳酸钾反应为吸热反应,升温使反应更容易进行,同时高温下有利于反应生成的二氧化碳快速溢出,促使反应更加充分。图中数据表明,反应温度为90 ℃时,反应转化率趋于最高值,氟化钾产品中二氧化硅含量趋于最低值。综合考虑,建议反应温度选定90 ℃为宜。

2.3.2白炭黑晶种添加量

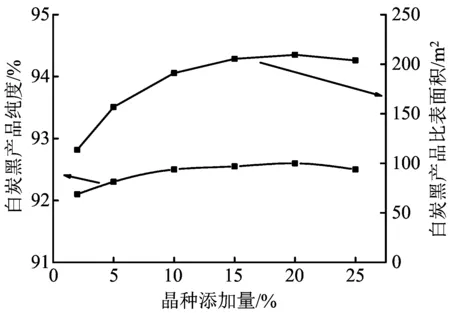

制备白炭黑晶种:按照氟硅酸与碳酸钾的物质的量比为1∶3的比例,向氟硅酸中快速加入碳酸钾溶液,搅拌反应10 min,反应温度40 ℃,反应结束后即得白炭黑晶种。向步骤③所得的氟硅酸钾料浆中加入白炭黑晶种(添加量以理论生成白炭黑产品质量的百分数为依据),然后加入35%碳酸钾溶液,碳酸钾和氟硅酸钾物质的量比为2∶1,90 ℃下搅拌反应30 min后,再缓慢加入30%氢氧化钾溶液,调整反应液pH值7.5~8,继续反应1 h,过滤得到白炭黑软膏,经洗涤、干燥得到白炭黑产品。检测白炭黑产品纯度及比表面积,考察加入晶种对白炭黑产品的影响,结果见图5。

由图5可知,添加白炭黑晶种对于产品主含量影响较小,但有效提高产品比表面积,并且随着晶种添加量的增加,产品比表面积也呈增长趋势。分析原因是在碱解过程中加入晶种后,能有效改善制备过程中白炭黑粒子的生长环境,促使新生成的白炭黑粒子以晶种为晶核有序生长,形成多孔结构的球形颗粒。当继续加大白炭黑晶种的添加量后,产品比表面积则有下降趋势,分析原因是反应液中二氧化硅粒子浓度过高产生团聚现象所致。综合考虑,建议白炭黑晶种的添加量为15%~20%。

图5 晶种添加量对白炭黑产品的影响

2.3.3氟化钾干燥

对浓缩后的氟化钾溶液进行两种方式干燥:①降温结晶,过滤得到氟化钾软膏,置于鼓风干燥厢于150~200 ℃下干燥得到无水氟化钾产品;②控制喷雾干燥机进风温度为250~300 ℃,出风温度为150~200 ℃,恒速进料,经喷雾干燥制备无水氟化钾产品。实验结果可知:干燥方式①得到的产品粒径粗细不均匀,相对密度大,活性低;干燥方式②得到的产品粒度均匀,比表面积大,活性高,具有良好的反应活性和热力学稳定性,满足有机氟化反应要求。

3 产品质量

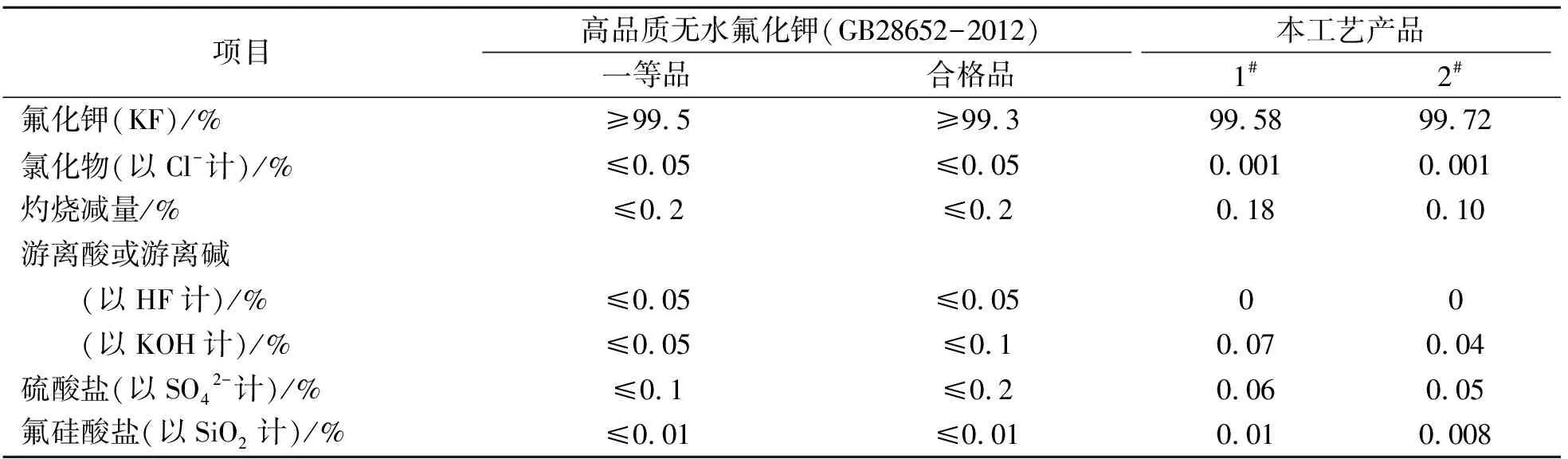

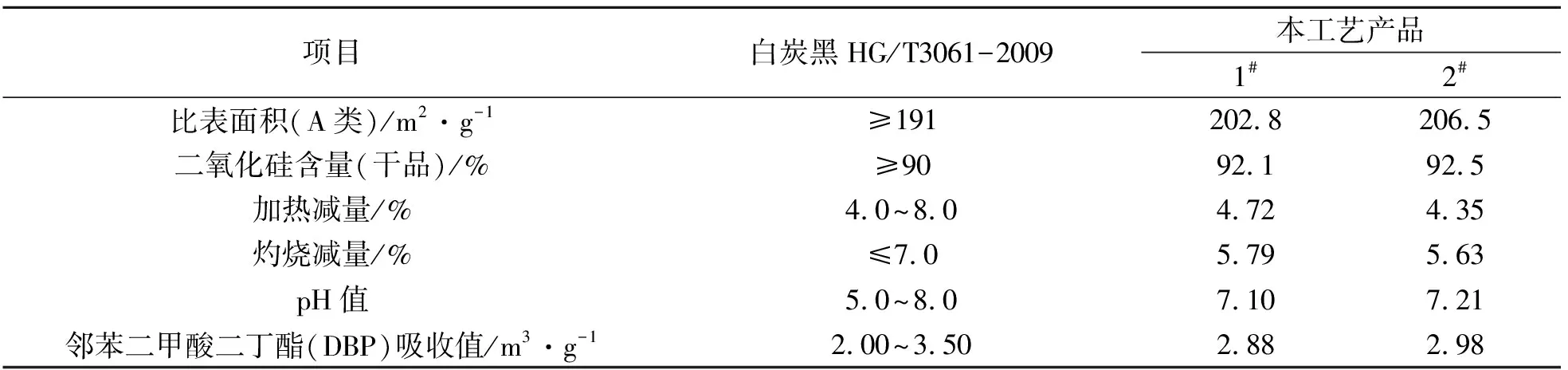

本工艺优化关键技术参数后制备得到的氟化钾和白炭黑产品,无论从物理、化学指标,还是从使用效果上看,产品质量均能满足相关标准要求。产品性能指标见表3和表4。

4 结论

本工艺以磷肥行业和或氢氟酸行业副产的氟硅酸为原料,研究优化了分步碱解、母液除杂等工艺技

表3 本工艺氟化钾产品质量与国家标准对比

表4 本工艺白炭黑产品质量与国家标准对比

术,解决了原料氟硅酸中磷酸根、硫酸根等杂质在氟化钾产品中累积的难题,制备得到高品质氟化钾和优质白炭黑产品,生产成本低,无三废排放,实现了低品位氟、硅资源的高质、高效循环利用。整个工艺的经济、环保和社会效益显著,属于清洁生产范畴,符合国家循环经济发展和环保等相关政策要求,值得大力推广应用。