交联氧化羧甲基化改性淀粉制备工艺研究

高明谦,吴宗帅,张 永,吴 磊,鲁 鹏,张淑芬,霍二福

(1.河南恒瑞淀粉科技股份有限公司,河南 漯河 462000 ; 2.河南省化工研究所有限责任公司,河南 郑州 450052)

壁纸胶是用于壁纸粘贴胶黏剂的简称,以往壁纸胶多以化学物质为主要原料,对人体健康危害大。随着消费者对健康和环保的日益重视,化学类壁纸胶逐步被淘汰,取而代之的是淀粉基胶黏剂。由于淀粉来源广泛,种类众多,绿色环保,又可生物降解,已成为建筑装饰胶黏剂生产原料的首选[1-4]。目前,国内市场销售的墙纸胶主要是“糯米胶”,行业内称之为淀粉湿胶,它是以变性淀粉为增稠剂,多以木薯粉或糯玉米粉为主要原料,经乙酰化、羟丙基、羧甲基、交联或多重变性后,再与抗冻剂、防腐剂等混合,并加入一定量的水,控制淀粉浓度16%~20%,在75~90 ℃条件下熬煮使淀粉糊化,从而达到增稠作用[5-6]。由于淀粉湿胶比较黏稠,使用前需要加1~2倍的水进行稀释开胶,否则不易涂抹,极易产生疙瘩,影响壁纸的平整性,从而给施工过程造成不必要的麻烦;同时,淀粉湿胶含有大量的水分,不但增加了运输成本,而且不利于淀粉湿胶的储存,易造成胀袋或结冻,影响黏结力。交联氧化羧甲基化改性淀粉是生产环保型壁纸胶的主要原料,除了兼顾有交联、氧化、羧甲基化改性淀粉的特性,还具有良好的施工操作性,也是国际市场的主流产品。本文主要对其工艺进行研究

1 研究现状

1.1 羧甲基化改性技术

羧甲基化改性技术是在碱性介质中原淀粉和氯乙酸发生双分子亲核取代反应所得的淀粉衍生物,属于阴离子淀粉。羧甲基淀粉具有较高的稠度,在反应中若不发生降解,则黏度随取代度的提高而增加,具有增稠、透光度高、冻融稳定性好等性能[7-8]。

1.2 交联改性技术

交联剂和淀粉分子中的活泼羟基发生反应,形成二醚键或二酯键等化学键,淀粉分子通过交联作用相互之间“架桥”链接,形成多维空间的网络结构,促使分子之间氢键的作用加强。交联淀粉耐高温、耐酸碱、抗剪切能力强,可以用作增稠剂、稳定剂[9-12]。

1.3 氧化改性技术

氧化淀粉具有黏度低、黏结力强、热稳定性高、透明度高和良好的成膜性等特性。葡萄糖单元上的羟甲基氧化成羧基,稳定性得到明显的改善,分子间氢键的结合能力减弱;糖甙链断裂,黏度降低,流动性、耐水性、干燥速度等性能提高[13-14]。

2 实验内容

开发环保型壁纸胶用改性淀粉。以原淀粉为原料,经多重化学改性与熟化干燥,有效提升产品的防霉性能,延长存储时间,达到只需加入冷水或温水便可使用,不受温度的限制,性能优越,绿色环保。

2.1 实验试剂及仪器

氯乙酸,工业级,天盛源化工有限公司;双氧水,工业级,漯河致远化工有限公司;乙醇,工业级,河南西伯化工产品有限公司;环氧氯丙烷,分析纯,百顺(北京)化学科技有限公司;捏合机,WD型,杭州恒达减速机械厂有限公司;滚筒干燥机,Y0505,江苏省东台食品机械厂有限公司。

2.2 原淀粉性质分析和原料选择

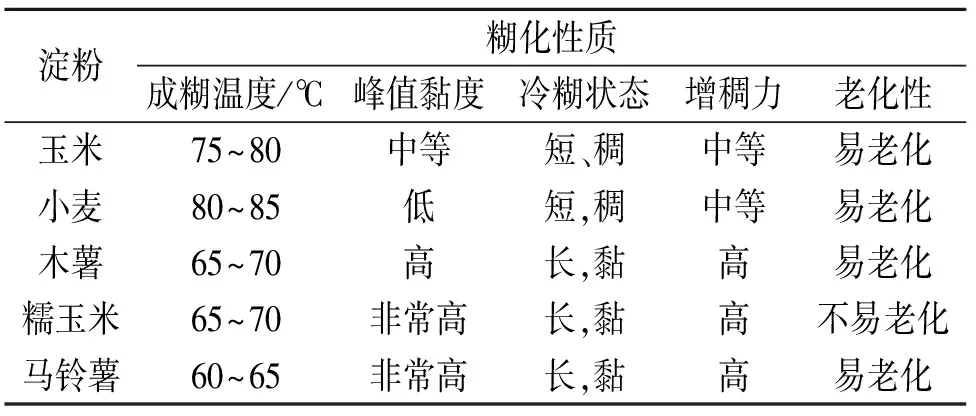

依据壁纸胶行业要求,改性淀粉产品需满足初黏性好、抗老化性强、易涂抹、抗冻性好等要求。通过对木薯、糯玉米、马铃薯、玉米、小麦等原淀粉的糊化性质及结构进行分析得出,直链淀粉和支链淀粉的比例影响淀粉糊化的流动性和黏结性,直链淀粉含量高,流动性和滑移性好,支链淀粉含量高,黏弹性和黏结性好。几种淀粉的糊化性质如表1所示。

表1 几种淀粉的糊化性质

选用玉米淀粉、小麦淀粉、马铃薯淀粉、木薯淀粉及糯玉米淀粉一种或几种复配进行改性,可制备不同型号的淀粉胶黏剂。

2.3 复合改性实验方案及原理

采用交联、氧化和羧甲基化改性工艺,对淀粉同时进行复合改性,使淀粉具有羧甲基、交联、氧化淀粉的优点,具有交联、氧化、羧甲基化的良好理化性质,更适合工业加工和施工应用。羧甲基化是指氯乙酸与淀粉发生双分子亲核取代反应;交联是指交联剂中的双官能团或多官能团能够和淀粉分子中的活泼羟基发生反应,形成二醚键或二酯键等化学键;氧化改性是葡萄糖单元上的羟甲基转化成醛基,再氧化成羧基。复合改性淀粉是对淀粉进行两重或两重以上的改性,使产品同时具有多种改性方法的特性。

2.4 工艺过程简述

加入一定量浓度90%的乙醇作为反应溶剂,边搅拌边加交联剂环氧氯丙烷和醚化剂氯乙酸,然后将混合料加入到捏合机中进行捏合均化并逐步升温,同时以雾状喷洒方式逐次加入催化剂氢氧化钠溶液(质量分数20%)和氧化剂双氧水,与淀粉分子葡萄糖单元上的游离醇羟基发生反应,转化为羧甲基,同时部分醇羟基被氧化成醛基和羧基;在强碱性条件下,以生成的羧基为主,生成的羧基具有亲水性,能降低淀粉的凝沉性,且淀粉糊透明度高,流动性强,凝结力强。环氧氯丙烷作为交联剂,通过连接淀粉的醇羟基对分子进行搭“桥”,提高相对分子质量,增加氢键强度,使淀粉结构更稳定,提高淀粉耐受性;最后将反应物料送至滚筒干燥机进行干燥、粉碎、筛分和密封包装,得到交联氧化羧甲基化淀粉,即环保型改性壁纸胶淀粉,所制备的淀粉具有溶解性好、抗冻性好、黏稠度高等优点。

2.5 单因素实验

2.5.1乙醇浓度(质量分数)对取代度影响

反应条件:乙醇与淀粉配比(质量比)为0.45∶1,氢氧化钠溶液与淀粉配比(质量比)为0.35∶1,氯乙酸与淀粉配比(质量比)为0.40∶1,交联剂用量为0.7%,双氧水用量4%,反应温度为50 ℃,反应时间为60 min,淀粉用量为1 000 g,不同浓度乙醇对取代度的影响如图1所示。

图1 乙醇浓度对取代度的影响

随着乙醇浓度的增加,羧甲基淀粉的取代度不断增加,当乙醇浓度为90%时达到最大,继续提高乙醇浓度,羧甲基淀粉的取代度反而降低。这是由于乙醇浓度太高反应体系中的水量相对较少,导致淀粉颗粒不能充分膨胀,氢氧化钠和氯乙酸扩散和渗透的速度较慢,反应无法均匀进行;反之乙醇浓度过低,体系含水量过多,增加了氯乙酸的水解,造成副反应的发生,乙醇最佳的反应浓度为90%。

2.5.2乙醇用量对取代度的影响

反应条件:乙醇浓度90%,氢氧化钠溶液与淀粉配比为0.35∶1,氯乙酸与淀粉配比为0.40∶1,交联剂用量为0.7%,双氧水用量为4%,反应温度为50 ℃,反应时间为60 min,淀粉用量为1 000 g。不同乙醇用量对取代度的影响如图2所示。

图2 乙醇用量对取代度的影响

羧甲基取代度随着乙醇用量的增加呈现先升高后降低的趋势。当乙醇的用量较少,淀粉不能够完全润湿,体系中淀粉分子和氢氧化钠形成的活性中心数目较少,羧甲基取代度较低;随着乙醇用量的增加,淀粉分散均匀,反应速率加快,羧甲基淀粉的取代度随之升高;乙醇的用量过多,体系中水量增大,造成反应速率下降,羧甲基取代度降低,乙醇量与淀粉的质量配比0.45∶1为宜。

2.5.3氢氧化钠溶液用量对取代度的影响

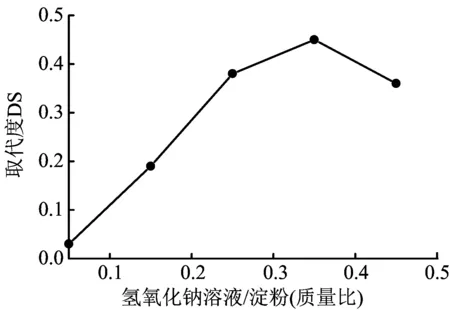

反应条件:乙醇浓度90%,乙醇与淀粉配比为0.45∶1,氯乙酸与淀粉配比为0.40∶1,交联剂用量为0.7%,双氧水用量4%,反应温度为50 ℃,反应时间为60 min,淀粉用量为1 000 g。不同氢氧化钠溶液用量对取代度的影响如图3所示。

图3 氢氧化钠溶液用量对取代度的影响

随着氢氧化钠用量增大,氢氧化钠分子渗透到淀粉分子的速度加快,生成的淀粉钠盐增多,与氯乙酸钠的反应加剧,黏度升高,当氢氧化钠溶液与淀粉质量比为0.35∶1时取代度达到最大值,继续增加氢氧化钠用量,取代反应降低,这是因为氢氧化钠与氯乙酸发生副反应生成HOCH2COONa,影响反应醚化效率;再者,反应体系的强碱性环境下降引起淀粉的降解,使取代度降低,氢氧化钠与淀粉的质量比例为0.35∶1最佳。

2.5.4氯乙酸用量对取代度的影响

反应条件:乙醇浓度90%,乙醇与淀粉配比为0.45∶1,氢氧化钠溶液与淀粉配比为0.35∶1,交联剂用量为0.7%,双氧水用量为4%,反应温度为50 ℃,反应时间为60 min,淀粉用量为1 000 g。不同氯乙酸用量对取代度的影响结果如图4所示。

图4 氯乙酸用量对取代度的影响

随着氯乙酸用量的增加取代度先增加后减小,当氯乙酸与淀粉的质量比为0.40∶1时,羧甲基淀粉的取代度达到最大。因为增加氯乙酸的用量会使体系的酸性增强,羧甲基化反应更加充分,取代度提高;氯乙酸用量过高时,过量的氯乙酸会中和更多的氢氧化钠,从而减少淀粉钠的生成,导致取代度下降,氯乙酸与淀粉的质量比例为0.40∶1最佳。

2.5.5反应温度对取代度的影响

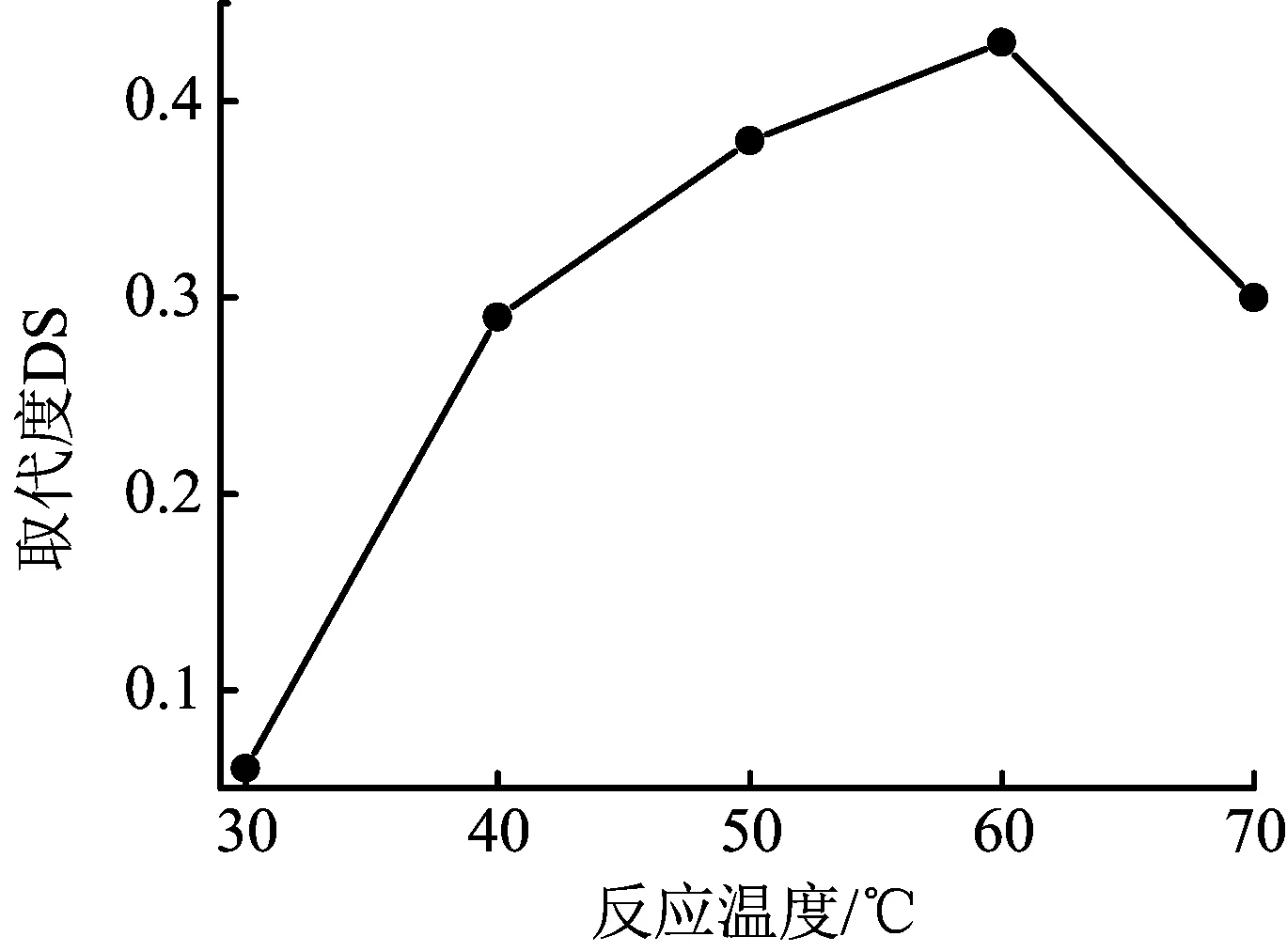

反应条件:乙醇浓度90%,乙醇与淀粉配比为0.45∶1,氢氧化钠溶液与淀粉配比为0.35∶1,氯乙酸与淀粉比为0.40∶1,交联剂用量0.7%,双氧水用量4%,反应时间为60 min,淀粉用量为1 000 g。不同反应温度对取代度的影响如图5所示。

图5 反应温度对取代度的影响

反应温度在30~57 ℃时,取代度随温度的提高而增大,温度高于57 ℃后,取代度降低。这是由于温度升高,分子运动加剧,反应物之间的有效碰撞增多,醚化反应加速,产品取代度增大;当温度过高时会引起羧甲基淀粉的分解和氯乙酸的水解,且醚化反应是放热可逆反应,高温不利于羧甲基淀粉的生成,造成取代度下降,故取最佳醚化温度为50 ℃。

2.5.6反应时间对取代度的影响

反应条件:乙醇浓度90%,乙醇与淀粉配比为0.45∶1,氢氧化钠溶液与淀粉配比为0.35∶1,氯乙酸与淀粉配比为0.40∶1,交联剂用量为0.7%,双氧水用量4%,反应温度为50 ℃,淀粉用量为1 000 g。不同反应时间对取代度的影响如图6所示。

图6 反应时间对取代度的影响

羧甲基淀粉的取代度随着时间的延长而增大,反应时间在60 min时羧甲基淀粉的取代度最大,再延长反应时间,醚化反应速率降低,副反应增多,氯乙酸水解、淀粉降解、反应物利用率降低,造成产物的取代度下降,最佳醚化时间为60 min。

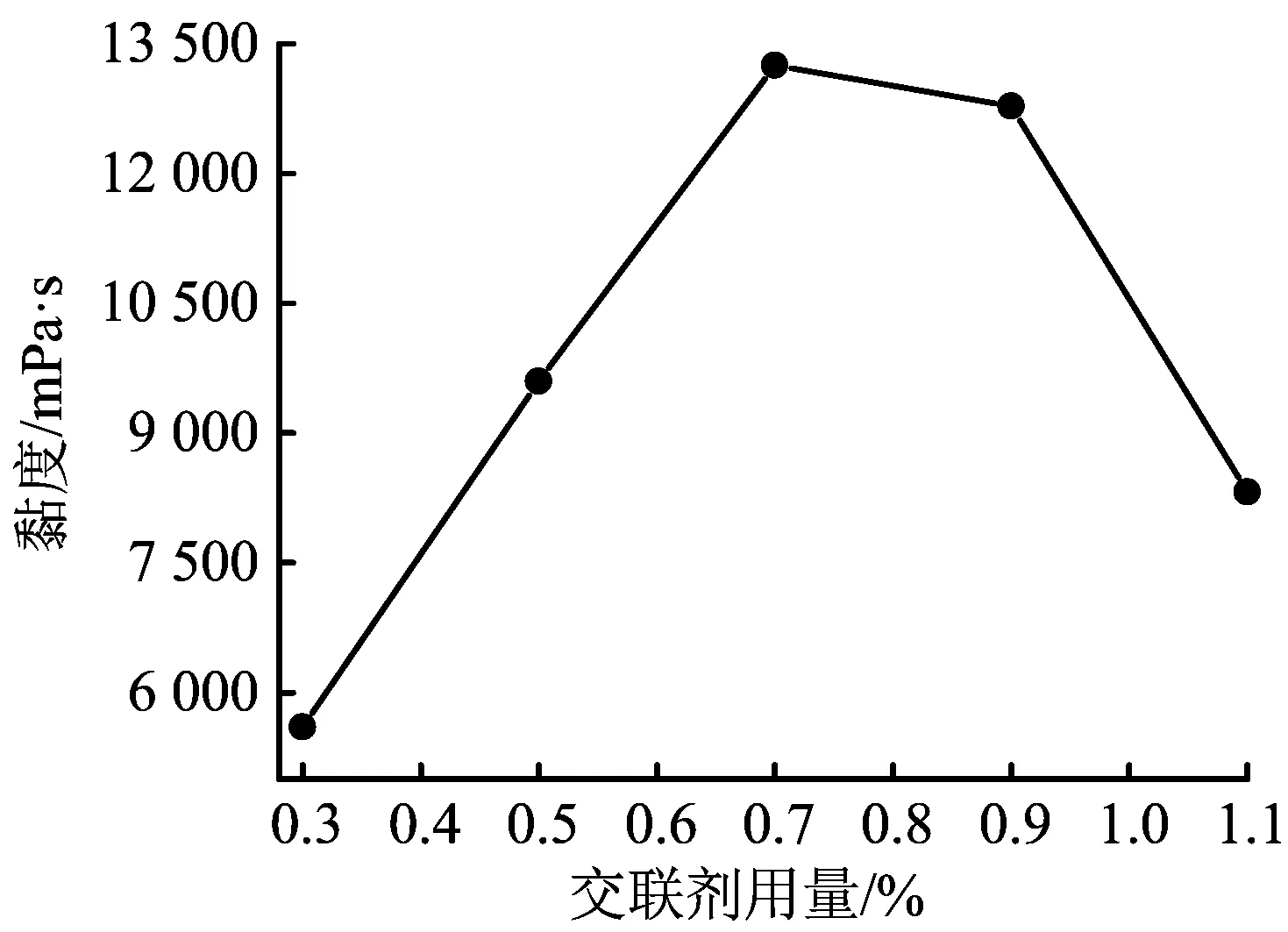

2.5.7交联剂用量对黏度的影响

反应条件:乙醇浓度90%,乙醇与淀粉配比为0.45∶1,氢氧化钠溶液与淀粉配比为0.35∶1,氯乙酸与淀粉配比为0.40∶1,双氧水用量4%,反应温度50 ℃,反应时间60 min,淀粉用量1 000 g。不同交联剂用量对黏度的影响如图7所示。

图7 交联剂对产品旋转黏度的影响

随着交联剂用量的增加,淀粉黏度先增加后减小。在碱性条件下,淀粉和氢氧化钠生成淀粉钠盐,交联剂和淀粉钠盐反应,增加了淀粉钠盐与交联剂的接触,反应加快,交联度增大;继续增加交联剂,淀粉相对分子质量逐渐增加,耐热性增强,造成淀粉糊化减弱,黏度降低,交联剂用量在0.7%为宜。

2.5.8双氧水用量对黏度和黏结力的影响

反应条件:乙醇浓度90%,乙醇与淀粉配比为0.45∶1,氢氧化钠溶液与淀粉配比为0.35∶1,氯乙酸与淀粉配比为0.40∶1,交联剂用量为0.7%,反应温度为50 ℃,反应时间为60 min,淀粉用量为1 000 g。不同双氧水用量对黏度和黏结力的影响如图8所示。

图8 双氧水用量对产品黏度和黏结力的影响

随着双氧水用量的增加黏结力先增加后减小,当添加量达到4%时,黏结力达到最大值;随着双氧水用量的增加,羧基含量增加,使得黏度降低,壁纸胶主要指标是黏结力,因此双氧水添加量4%最佳[15]。

3 结论

淀粉复合改性最佳工艺参数:乙醇浓度90%,乙醇与淀粉比为0.45∶1,氢氧化钠溶液与淀粉配比为0.35∶1,氯乙酸与淀粉比为0.40∶1,交联剂用量为0.7%,双氧水用量4%,反应温度为50 ℃,反应时间为60 min。该工艺技术灵活性强,原淀粉可以单独采用玉米、木薯、糯玉米、马铃薯、小麦淀粉或几种淀粉的混合物进行改性。交联氧化羧甲基改性淀粉使用方便,适用于各种不同材质的壁纸胶,使用温度范围宽,性能优良,绿色环保。采用半干法交联、氧化、羧甲基化淀粉复合改性工艺技术,直接合成交联氧化羧甲基改性淀粉,简化了生产工艺,缩短了反应时间,弥补了单一淀粉改性存在的弊端,产品具有优良的综合特性,且质量稳定,适合工业化连续生产。