选煤厂浮选加药自动化系统的优化实践

王建文

(淮北矿业(集团)有限责任公司 技术中心,安徽 淮北 235000)

在工业4.0革命前提下,选煤厂利用自动化、智能化控制优化生产结构,提高生产效率,是现代化工业生产的趋势。本方案以现代智能技术手段为支撑,以实现生产过程智能控制为目的,充分利用大数据、云平台,使现场人员与设备友好交互互联,从而实现了生产过程结构优化、产品质量稳定、增加经济效益,实现安全、高效生产。

一、浮选加药控制存在问题分析及解决效果展望

(一)浮选生产工艺过程控制存在问题

1.选煤厂2#、3#生产系统现共有10台浮选机。原电气自动化控制设计为浮选加药人工手动加药。岗位一个班次至少需要两人在现场进行操作,平均每班职工工作活动距离在20KM左右,劳动强度很大。

2.系统在启车,更换煤种或浮选生产工艺有变化时。大约需要20分钟的时间才能够达到生产过程调节稳定,生产过程滞后时间较长,影响洗选质量效果。同时手动控制加药量精确上难控制,或多或少易造成药剂浪费,以致直接影响生产产品质量。

3.浮选药剂使用的捕收剂、起泡剂是柴油和醇,都是化学药剂。药剂具有挥发性,长时间的使用给岗位作业人员的身体健康造成伤害。

(二)问题解决效果展望

针对以上存在问题,在后台操作室远程控制电脑位机上,浮选工艺精确控制加药量,提高加药的精准度和及时性,减少药剂浪费,人员由现场手动控制操作到后台控制室电脑远程控制。在自动控制出现故障时可以自动实现手动模式切换,切换到人工控制方式在应急状态下可以保证操作安全。达到改善职工工作环境,实现减员提效目标,优化生产工艺过程控制的目的。

自动控制通过PLC控制系统,控制浮选加药执行机构,定量输出浮选药剂,提高浮选加药自动化水平,改善职工职业健康环境,降低职工劳动量,提高生产效率。

在现有1#系统浮选自动化控制系统的调试、运行情况的基础上,优化整个浮选自动控制系统。优化改造浮选系统药剂管路;使用分配器将药剂分配至各矿浆准备器,尽可能减少执行机构数量,提高系统稳定性,减少维护工作量。

二、浮选加药自动化系统具体优化方案

通过手持终端或上位机发送指令,经过PLC控制系统运算输出信号,控制液压隔膜计量泵的流量,从而控制浮选药剂添加量;使用分配器,减少计量泵的使用数量;在加药管道上增加压力表、脉冲阻尼器等优化管路,增加液体流量计,形成流量调节闭环控制。浮选加药自动控制过程模型。通过检测入料的浓度、流量相关数据,后台数学模型计算出入浮干煤泥量。同时由入浮干煤泥量,入浮浓度,入浮流量关系建立形成数学模型。通过后台PLC控制器对数据进行处理运算,实时的跟踪入浮流量和入浮浓度的变化数据,形成浮选药剂PID控制调整添自动控制的生产过程。通过上位机组态软件,实时监控工艺流程信息上位机电脑显示数据,PLC对过程数据实时监控处理运算。建立友好的上位机人机交互界面。实现浮选加药自动控制计算机远程终监控。从而实现优化浮选自动加药自动的目的。

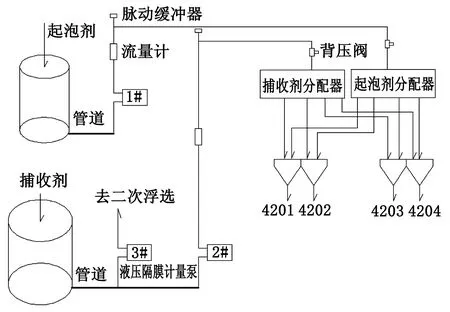

具体自动化改造系统结构见图1加药示意图。

图1 浮选2#、3#系统加药自动化改造系统结构示意图

(一)控制原理

添加浮选药剂自动控制过程是一个随机动态过程。也就是药剂添加量与入浮干煤泥量,吨煤油耗等参数,给定药剂添加量与各参数的关系为:

G=KQρ;

公式:G为给定药剂添加量; K为加药强度;

Q为原矿流量; ρ为原矿浓度。

在煤质稳定的情况下,加药强度K不变。自动跟踪调节过程中,可以认为煤质没有变化。在浓度不变的前提下,原煤流量增加,加药量肯定增加。如果干煤泥量不变,只是浓度有增加或减少。按照小浮选试验浓度在120 g /L以下时的结果,加药量随着浓度的增加呈减少趋势。药剂添加量只跟踪干煤泥量,将造成药剂添加量不准确。引入函数(A-Bρ)模型。式中药剂添加量既跟踪入浮的干煤泥量g,也跟踪入浮的原矿浓度ρ。

给定药剂添加量与各参数的关系为:

G1=Kg·(A-Bρ) ,

公式:G1为给定药剂添加量;K为加药强度;g为干煤煤量;A、B为加药量随浓度变化的系数;ρ为原矿浓度。

通过公式得到药剂添加给定值,给定值和测量值经比例积分PID运算。如果结果加药量大于给定值,PID输出出现负偏差,运算输出信号将减少,从而减小浮选油加药量,直到加药量与给定加药量趋近相等,过程控制PID自动调节稳定; 如果结果加药量小于给定值,PID输入出现正偏差,运算输出信号增加,将增大加药量,直到稳定偏差消失,实现自动调节。

具体硬件改造将在1#系统浮选自动化改造项目设计基础上,扩建PLC控制系统,满足2#、3#浮选加药优化改造的需求。增加16点模拟量输入模块(型号1769-IF16C),给流量计模拟量信号使用。

浮选加药自动化PLC控制系统接入厂控制环网,使得浮选加药与厂整个集控系统、油库无人值守、信息化服务器等互相通讯,共享数据。

(二)药剂分配

现浮选系统加药点均设置在矿浆准备器,每台浮选机对应一台矿浆准备器,每台矿浆准备器又需要添加两种药剂,加上二次浮选机单系统至少需要9台计量泵进行加药,泵的使用量大,系统可靠性降低。

采用药剂分配器,药剂由泵打入分配器,由分配器分配到4台矿浆准备器加药漏斗(如图2所示),加药点未改变,但仅需两台计量泵即可完成一次浮选机药剂添加,加上二次浮选一台,仅需三台计量泵(如图1),减少了计量泵使用数量,提高了系统稳定性。

(三)执行机构

1.选型:根据选煤车间近期统计数据分析, 2#、3#浮选系统一次浮选单台浮选机捕收剂最大添加量600 mL/30 s,即72 L/h,起泡剂最大添加量100 mL/30 s,即12 L/h。因此,一次浮选单系统4台浮选机捕收剂、起泡剂最大添加量分别为288 L/h、48 L/h。

基于以上计算,捕收剂、起泡剂添加执行机构选用米顿罗mRoyb系列液压隔膜计量泵,型号分别为MRB11R10XCPPNBNN、MRA11F15XCPPNBNN,最大流量分别为330.6 L/h、61.2 L/h,满足2#、3#系统浮选工艺要求。液压隔膜计量泵的工作原理,主要为泵塞作往复运动,液压油被挤压进入隔膜腔,当向前运动时推动液压油,液体通过出口排出。在吸入时,泵将油带出从而移动,将液体通过入口止回阀吸入,完成液体的输送。

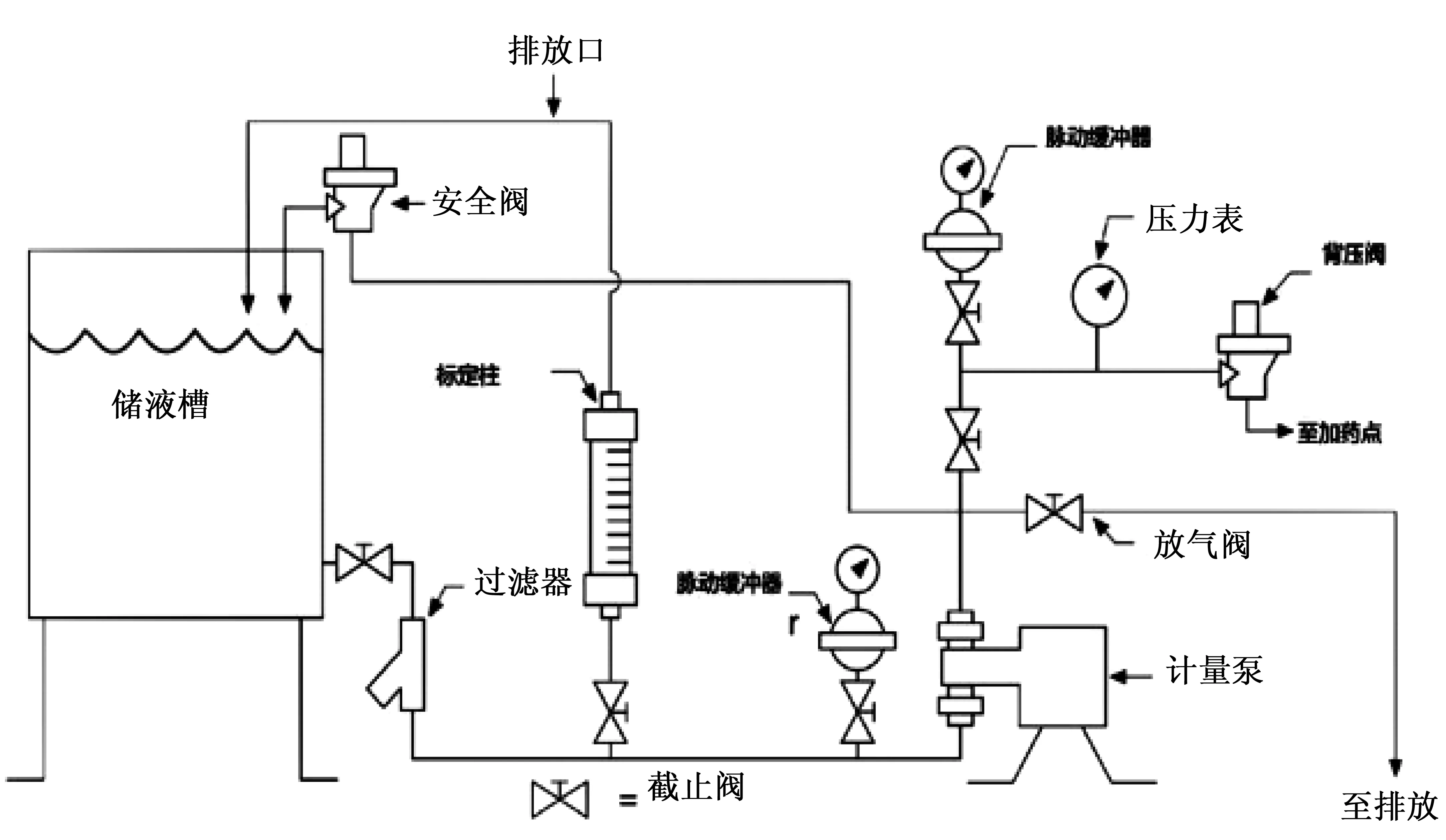

2.安装:计量泵安装在浮选层、浮选夹层或油罐房等处,安装方式如图2所示,泵入料为灌入式,泵的入口压力应尽量降至最低。

3.管路:计量泵的进、出料管路管径应为进、出口口径的1.5~2倍,进口管路应安装不小于20目的除杂器,过滤物料中杂质同时降低入口压力。

图2 计量泵典型管路

计量泵出口管路上增加压力表,检测出口管路压力,通过调节背压阀使出口管路背压维持在4.8bar以上,使计量泵处于更好工作环境;出口管路安装管道脉动阻尼器,使计量泵出料更加连续,增强系统稳定性,提高加药精度,如图2。

(四)流量调节闭环控制

计量泵出口管路上安装精度高的微小液体流量计,实时监测计量泵输出流量,反馈至控制系统,控制系统经过运算比较后,自动控制调节计量泵流量。具体为后台控制系统根据微小液体流量计输出变化的泵的流量信息,模拟量至后台控制系统,后台通过比较工艺系统设定要求药剂期望值之间的偏差,在后台自动控制系统中进行比较计算分析,得出一个比较值再反馈到计量泵输出,组成一个闭合的回路。最终实现药剂期望值,达到浮选加药闭环自动控制的效果。

在3台计量泵的入料管路上分别增加1个缓冲罐,实时监测罐内液位。结合罐的容积与罐内药剂打完所用的时间,通过PLC程序推算出该时间段计量泵的平均流量,与设定流量比较,若出现偏差较大,进行报警提示。

(五)接入控制环网

浮选加药自动化系统PLC由光纤接到配电室环网交换机,使浮选加药系统整合至厂集控系统,实现系统整合、数据共享。通过控制环网将浮选系统的控制参数传输至厂信息化服务器,在服务器中对诸如浮选油耗、浮精灰分等参数进行统计分析,将油耗班累计、日累计、月累计等数据在信息化平台显示,实现自动化与信息化充分融合;寻找油耗、入料浓度等参数与浮精灰分之间的关系,为浮选智能化打下基础。

三、优化改造后的效果

(一)此项优化改造满足了生产需求,提高了生产效率,减少生产事故台时的发生,确保了浮选生产系统稳定高效运行,提高了经济效益。同时降低了岗位司机的劳动强度,改善职工职业健康环境,具有很好的社会效益。

(二)提高了设备自动化水平,浮选设备所有生产控制操作均通过集控室后台即可完成。减少启停车及换煤过程中药剂损失约8%,改造的系统年入洗原煤按700万吨,吨原煤药耗按0.22KG计算,则年创造经济效益为:

700万吨×0.22×8%/1000=112t 。

起泡剂和捕收剂均价以5500元/t计算,则经济效益:112×5500=61.6万元。

(三)该项优化改造总投资101.9万元,年创造61.6万元的效益,两年内可以收回投资,投资回报率比较高。