多接头大载荷机翼载荷处理方法

王鑫涛,夏龙,刘兴科

(中国飞机强度研究所 全尺寸飞机结构静力/疲劳航空科技重点实验室,西安 710065)

0 引 言

飞机结构强度试验其目的是通过实验室的方法来模拟飞机在使用过程中的真实受载情况,以获取试验件结构受载后的真实状态,为飞机设计改进提供依据。因此,试验过程中的载荷必须能够真实模拟飞机使用过程中的受载,以达到试验件考核的目的。

全尺寸飞机结构强度试验中,其试验对象有时不一定是整个飞机,对于一些非主要考核部件,在试验件生产过程中可不予生产,而是采用夹具进行替代。夹具既要尽可能模拟真实试验件的传载状态,又要便于其对接部位的载荷施加,且安装工艺、强度、刚度等均必须符合相关要求[1-2]。

本文所研究的试验件缺少右外翼部分,该试验件外翼与中央翼对接接头共三组六个接头,各接头之间空间有限且载荷较大。在以往类似结构的试验中,由于接头处载荷相对较小,一般吨位的作动筒即可满足要求;且在单独考核该试验件接头强度的部件静力试验中,由于加载空间充足,三组接头同样通过作动筒直接进行施加。薛彩军等[3]在发动机吊挂静力试验的研究中,通过施加力矩的方法使得实际加载点远离试验件,且有利于加载假件的空间设计;戴训洋等[4]在研究大吨位载荷施加时,设计并优化了应用于大吨位加载的杠杆装置,解决了大吨位载荷施加困难的问题。上述文献均采用杠杆延长加载力臂的方式来解决载荷的施加问题,然而两者均为单点拉向载荷,未考虑刚度匹配的问题。

本文研究对象接头较多,且考核载荷大,因此需要考虑各个接头之间的载荷分配,需分别针对不同区域的接头进行单独分析和处理。对三组接头设计独立的加载夹具,前中接头、后接头分别采用不同的处理方式,并进行现场试验验证。

1 问题介绍

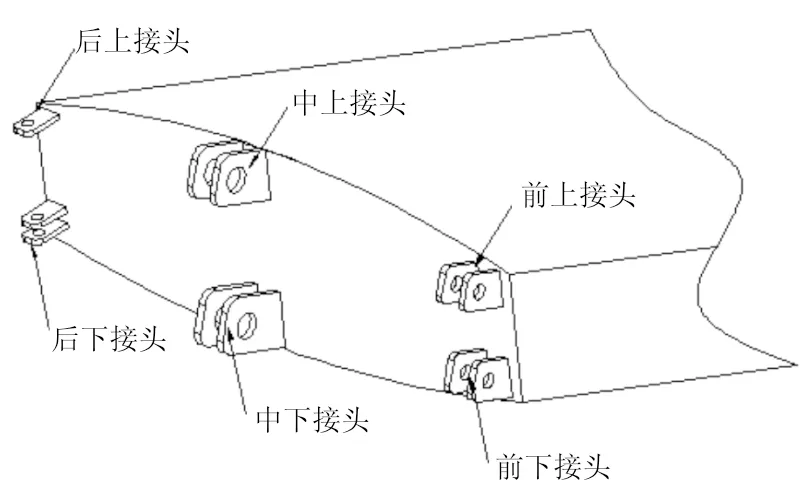

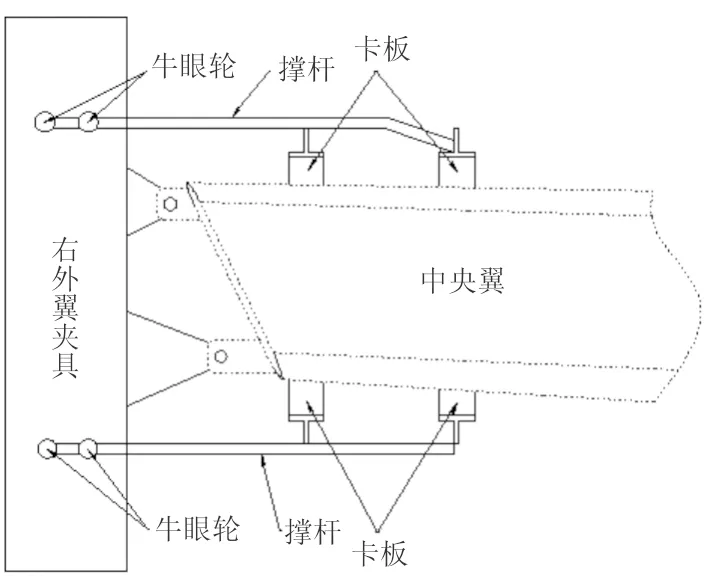

试验件外翼与中央翼对接区接头示意图如图1所示。根据试验要求,前上接头侧向载荷最大约为压载70 t,前下接头侧向载荷最大约为拉载62 t,中上接头侧向载荷最大约为压载186 t,中下接头侧向载荷最大约为拉载187 t。若采用加载作动筒直接施加,前接头需要100 t级作动筒,中接头需要200 t级作动筒,且作动筒尺寸均较大,但接头之间的加载空间有限。基于以上原因,在接头上直接进行载荷施加基本无法实现。如果采用机翼盒段形式加载夹具,由于其接头数量较多,且安装配合工艺要求较高,加载夹具与试验件对接相当困难,且无法按要求实现各接头之间的刚度匹配。由于该试验件对接接头均为上下两个,且试验过程中应尽量真实模拟两接头之间的刚度匹配,相对于以往研究的简单大吨位单接头加载,不仅要考虑加载的问题,还要考虑安装、刚度匹配等方面的问题。

图1 试验件对接区接头示意图Fig.1 Schematic diagram of test piece docking area joint

右外翼与中央翼对接区需要承担多项功能:

(1) 对接区连接接头载荷的施加;

(2) 整个试验全机载荷的平衡;

(3) 考核右起落架时的试验支持。

因此,本文所研究的载荷处理方法主要需要实现连接区边界条件的模拟,将原有的小空间区域大吨位载荷通过力转移以及施加力矩的形式进行等效转化。所设计的夹具必须能够满足上述试验相关要求,且能够在有限空间条件下方便载荷施加及现场实施[5-6]。

2 前中接头处理

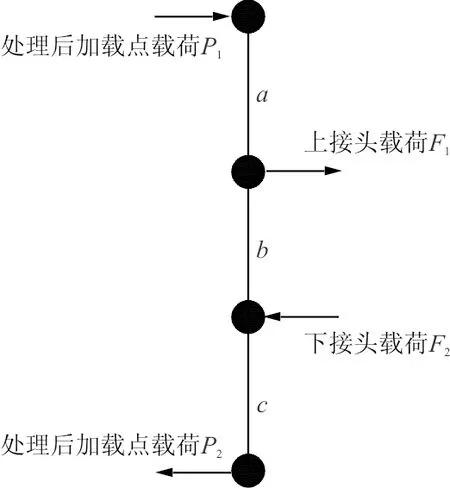

基于上述问题以及相关要求,考虑到各接头之间刚度匹配等问题,对前中接头分别设计独立的加载夹具,在沿垂直机翼方向(即垂向)延伸加载间距,依据杠杆原理减小试验加载载荷,同时避免接头连接间刚度匹配的问题,方便对接安装,确保加载夹具与中央翼的连接螺栓正确承载,使中央翼与加载夹具之间传载尽可能合理。其载荷处理方式如图2所示。

图2 前中接头载荷处理方式Fig.2 Front and middle joint load handing

图2中F1和F2分别为上下接头承受载荷,P1和P2分别为处理到加载点后实际施加载荷。结合设计后夹具相关尺寸,可计算出加载点作动筒实际施加载荷(均以图示向右为正):

(1)

(2)

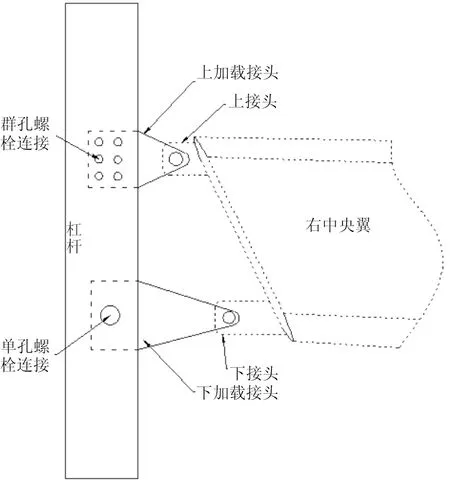

考虑到接头处载荷较大,且与机翼对接接头装配精度较高,故将前中加载夹具均设计为两部分,即杠杆和加载接头。杠杆设计为梭型结构,采用普通碳钢焊接而成;加载接头采用合金结构钢,通过机加以及热处理等工艺,使之满足强度要求。同时由于上下接头不仅存在侧向载荷,还存在垂向载荷,加载过程中上下接头会在垂向发生相对变形。为使夹具不限制其变形,且考虑到侧向加载点载荷方向(上接头为压载,下接头为拉载),上加载接头与杠杆采用群孔螺栓连接,下加载接头采用单孔螺栓连接。考虑到螺栓的承载形式,设计螺栓均为双剪承载,夹具与对接接头连接形式如图3所示[7-8]。

图3 夹具与对接接头连接形式Fig.3 Fixture and butt joint connection form

3 后接头处理

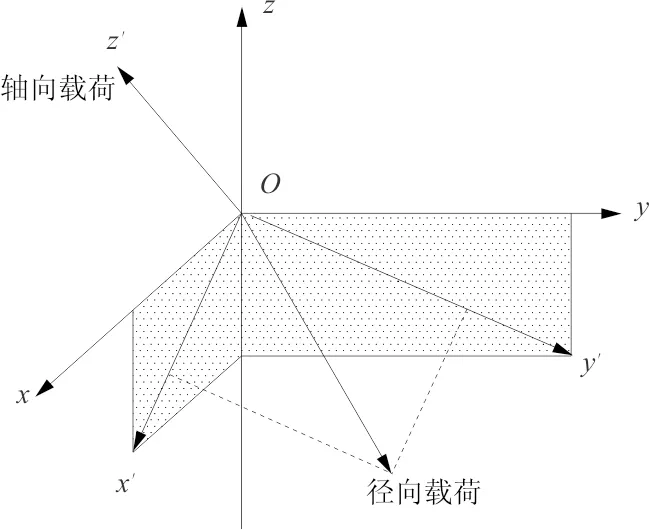

试验任务书给出的后接头载荷为此接头局部直角坐标系下的载荷,以连接螺栓为轴,载荷主要分为轴向载荷和径向载荷(先将两个径向载荷进行合成),考虑到加载的可实施性,以及机翼发生变形对加载的影响,将原始载荷通过坐标转换(如图4所示)向新坐标系进行处理:轴向载荷直接施加(即沿Oz′方向),径向载荷向Ox′(位于全局坐标系xOz平面内)和Oy′(位于全局坐标系yOz平面内)坐标下分解,将载荷分解为偏航向载荷和偏侧向载荷[9]。

图4 坐标转换原理图Fig.4 Schematic diagram of coordinate conversion

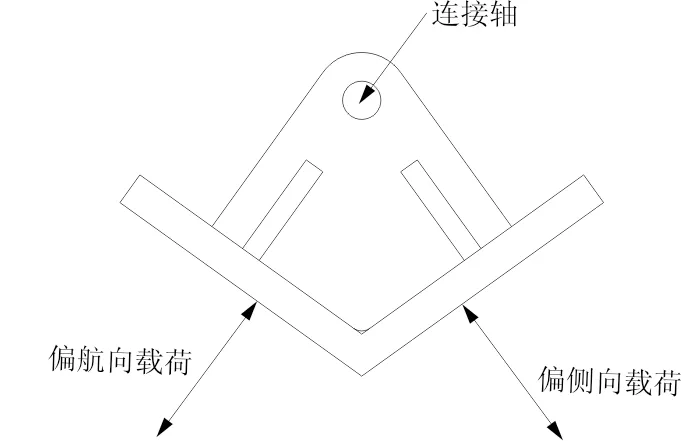

依据处理后载荷和加载方向设计专用夹具,如图5所示。该分解方法能够使加载作动筒分别位于全局坐标系xOz和yOz平面内,方便加载设备的安装,且极大地节省了加载框架内部空间。

图5 后接头夹具结构图Fig.5 Rear joint fixture structure

4 局部约束

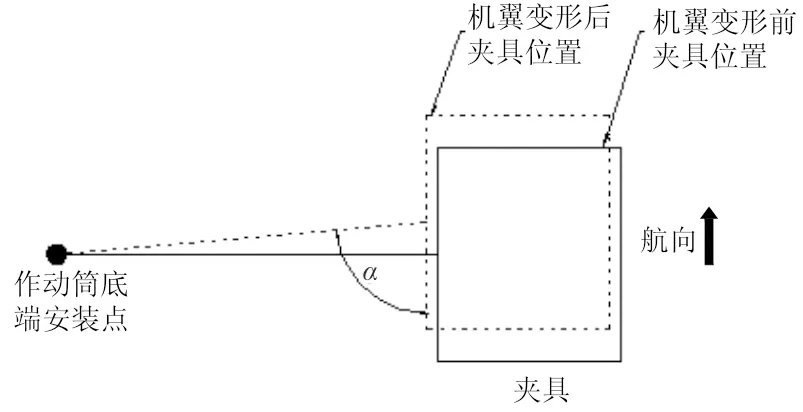

根据试验要求,前中接头不应存在航向载荷,而在试验加载过程中,由于机翼发生航向变形,而加载作动筒底部安装位置不动,加载力线与夹具加载点在航向上存在一定夹角,其侧向载荷和垂向载荷均会通过夹具在前中接头上产生航向载荷分量,其变形示意图如图6所示[10-11]。

图6 机翼变形前后加载点变化示意图Fig.6 Schematic diagram of loading point change before and after wing deformation

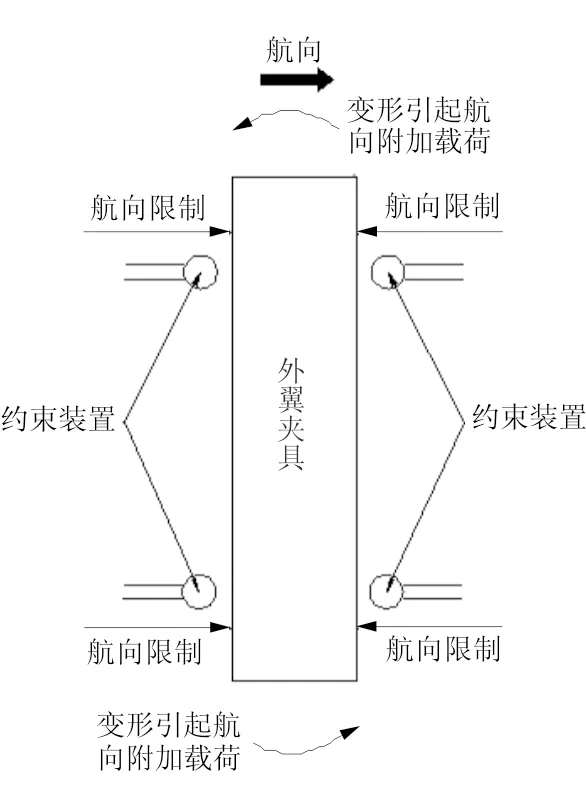

由于前中接头本身载荷较大,其产生的分量极有可能对自身造成不可预估的损伤,考虑采用一种局部约束装置,将加载夹具在接头上产生的航向载荷分量通过约束装置传至中央翼,以保证接头的安全。约束装置原理图如图7所示。

图7 局部约束装置原理图Fig.7 Schematic diagram of local constrained device

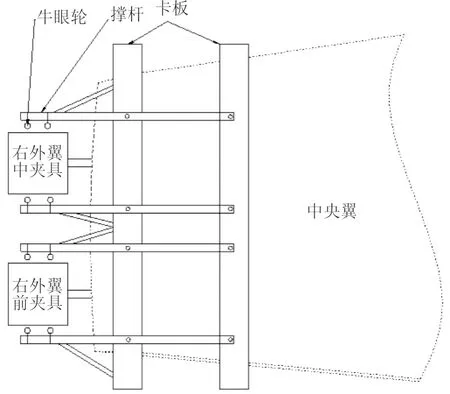

约束装置的设置应只限制航向载荷,而不应影响其他两个方向的载荷。整个约束装置通过卡板安装于中央翼上,利用卡板上安装的限制杆对夹具航向变形进行限制,使其与接头之间不发生相对位移,继而将接头上的航向载荷通过约束装置转移至中央翼。限制杆端采用调节螺杆加牛眼轮,通过螺杆调节牛眼轮与夹具之间的间隙。牛眼轮与夹具之间为滚动摩擦,可忽略限制面内产生的摩擦力,达到仅对航向相对变形限制的目的。约束装置结构以及安装简图如图8所示。

(a) 主视图

(b) 俯视图图8 约束装置结构图以及安装简图Fig.8 Structure drawing and installation diagram of restraint device

5 试验应用

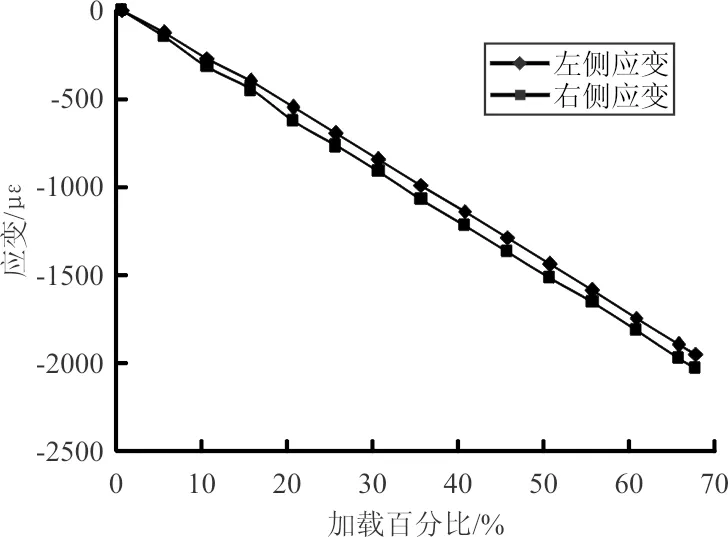

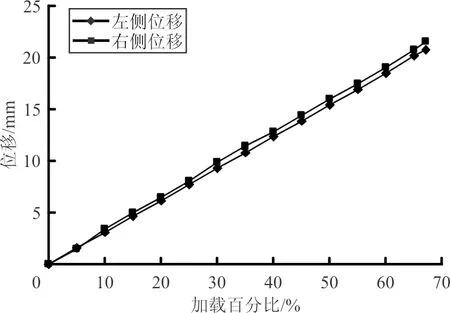

将上述加载方法应用于飞机结构强度试验,试验现场如图9所示,试验效果良好。对称工况中试验件左右机翼某对称考核点应变曲线如图10所示,位移曲线如图11所示。

图9 试验现场照片Fig.9 Test site photo

图10 应变曲线对比Fig.10 Strain curve comparison

图11 位移曲线对比Fig.11 Displacement curve comparison

从图10~图11可以看出:对称工况左右机翼应变和位移变化趋势相同,最大应变误差不超过3%,最大变形误差不超过5%,均在误差允许范围内,右侧夹具与左侧真件传载效果基本相同,表明该方法完全能够满足试验要求。

6 结 论

(1) 试验中采用杠杆原理对实际加载载荷进行等效转换,有效降低了前中接头实际加载点加载载荷,通过设置不同的铰接形式,避免了由于夹具限制而造成的加载误差,且接头载荷施加较为准确。依靠坐标转换将后接头载荷进行调整,使其力线均处于飞机直角坐标系所形成的平面内,便于现场实施。

(2) 通过采用局部约束装置,对接头进行了有效保护,避免了由于试验件变形而造成的试验件损伤,且对试验结果不造成影响,实际试验过程中接头均未出现有害损伤。

(3) 整个夹具安装方便,对现场施工要求较低,降低了安装难度,也对保证试验进度起到了一定积极效果。