基于抛石驳船的自动定位控制系统设计与实现

丁志兵 , 陈 鹏

(1.镇江市亿华系统集成有限公司,江苏 镇江212000;2.中交第二航务工程局有限公司,湖北 武汉 430000)

0 引言

湖北襄阳过江隧道建设工程是襄阳市城市交通建设的重要环节,该工程对施工精度的要求较高。在沉管施工过程中,利用抛石驳船进行移动施工,但抛石驳船在水体移动时不可避免地会产生位移误差,从而对抛石施工带来一定的影响。为了能够提高抛石驳船的位移精度,项目组采用水下抛锚的移船方式,在施工周边打水下桩(受力控制在110 kN),锚缆系在桩位上,从而能确保锚点的准确性以及缆绳上的张力。同时,为了控制精度以及船舶的位移平稳性,项目组引入实时定位动态技术 (Real-time kinematic,RTK)卫星定位系统,并通过安装架设基站的RTK GPS实时解算和定位驳船的地理坐标,从而进一步提升了船舶的精度。

本文在分析四定位绞车自动定位控制移船原理的基础上,重点研究移船控制精度及平缓性。

1 项目施工背景概述

本项目来自湖北襄阳过江隧道工程,其中沉管隧道的碎石垫层需承受来自隧道本身、回填、管顶保护层以及回淤载荷,并将该载荷传递至海床基础。碎石垫层设置V形槽,纵断面锯齿形,平面S 型铺设。碎石垄沟截面见图1。

图1 碎石垄沟截面图

碎石垫层顶横向宽度35.2 m(结构宽31.2 m+结构外缘线两侧各预留2 m),单垄顶纵向宽度1.2 m,V 型槽顶纵向宽度0.6 m,管节间大槽顶宽2.6 m。碎石垄边坡坡率暂按1∶1.5设计,实际按自然休止角成形。基础碎石垄沟结构见图2。

图2 基础碎石垄沟结构图

项目所用抛石驳船配备4台100 kN定位绞车,采用三速电机驱动。船体甲板两侧分别布置2台绞车。对这4台三速锚绞车增加施工控制系统,使其满足自动移船功能。

2 系统设计

抛石驳船定位控制系统是一套基于RTK卫星定位的计算机控制系统。该系统由船舶定位控制计算机、RTK基站、GPS卫星接收机、可编程控制器(PLC)绞车控制器、设备传感器等模块组成。

RTK基站采用iRTK5高精度的1+2模式(陆地架设1个基站,船舶安装2台移动站)。根据实测,定位精度达到5 cm以内。RTK基站建在河岸边固定位置处,基站将接收到的移动驳船GPS位置信号通过无线通信网实时发给定位控制计算机;控制计算机将移动驳船GPS位置信号和基站信号实时联合解算,从而求得基站和移动驳船间坐标增量。

设备传感器主要包括绞车钢丝绳拉力传感器、绞车编码器。拉力传感器安装在钢丝绳导向轮轴处,用于实时监测钢丝绳受力数据并通过无线方式发送至控制计算机,控制计算机通过分析计算后发出指令控制PLC。绞车编码器安装于绞车轴侧端,用于检测绞车盘线缆收放速度以及线缆收放长度。

系统主要工作流程见图3。控制计算机首先下发船舶移位激活指令给PLC绞车控制器,自动移船定位激活后,PLC绞车控制器接受RTK、拉力传感器等信号,实时控制4个绞车上的拉力保持平衡,并根据当前船舶位置、4个桩锚位点计算出绞车的收放绳长,判断出当前控制范围:粗控制、精控制,计算出绞车的收放状态以及收放速度,并根据绞车编码器反馈的绞车速度建立PID控制模型。

图3 系统控制流程图

3 移船位移控制原理

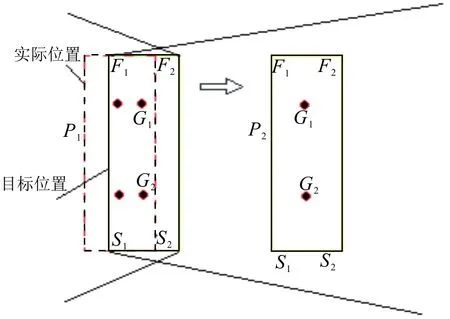

绞车通过计算机控制信号来实时收放绞车缆索达到控制驳船有序移动的过程,每次需要将船从P1移至P2位置。移船初始位置见图4。

移船的过程如下:

首先松开F2、S2处缆索,接着收紧F1和S1处缆索。若船位发生右偏,则松开F2缆索,收紧F1缆索;若船位发生左偏,则松开F1缆索,收紧F2缆索。待船舶基本稳定,重复上述过程进行修正,比对船舶位置,直至符合要求,控制角度在0.2°以内。船舶移动示意见图5。

P1—当前船舶位置;P2—目标船舶位置;F1、F2—船首2个

图5 船舶移动示意图

绞车速度控制如下:

首先判断当前船舶GPS的位置,若偏差较大(>2 m),则收放绞车的速度为V1,持续判定船舶位置;若偏差在1~2 m间,则收放绞车的控制速度为V2;若偏差在1 m以内,则收放绞车的控制速度为V3。其中:V1>V2>V3。

每次船舶横向移动2 m,移动后纵向保持不变,在抛石作业过程中实现自动移船功能。具体技术要求如下:定位精度5~10 cm,预紧力50 kN,每次移动距离2 m,每次移动时间15 min。

为了实现绞车自动移船功能,4台绞车采用交叉布锚方案,锚固定在锚桩上,定位绞车控制系统接收船上提供的GPS信号,根据船舶当前位置坐标及目标位置坐标,控制系统输出绞车收放动作信号,从而实现驳船的自动移船功能,驱动船舶沿给定轨迹移船,整个系统为一个典型的闭环控制系统。自动移船系统框图见图6。

图6 自动移船系统控制框图

4 粗定位与精定位的实现

整个绞车驳船自动定位控制分为粗定位和精定位两个步骤。

粗定位过程如下:

同时启动驳船上的4台定位绞车,F1、S1收缆,F2、S2放缆;每台定位绞车控制收缆或放缆V1值,从而到达要求的粗定位位置。V1值为1.5~2.0 m/min。粗定位实施示意见图7。

G1—船首GPS;G2—船尾GPS。

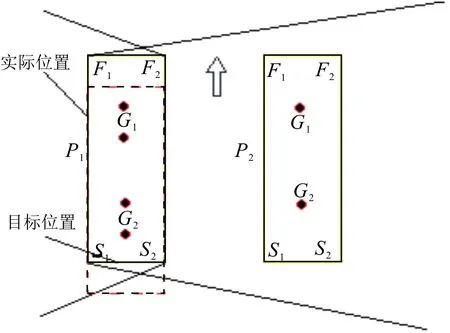

精定位步骤对于抛石驳船的位移有较高的要求,所以是本项目的设计重点。第一步和粗定位操作相同,仍然是启动4台定位绞车,F1、S1处收缆,F2、S2处放缆。每台定位绞车控制收缆或放缆V2值并等待几秒,系统通过GPS判断船位偏差情况。V2设定为接近0.3 m/min的某个数值。通过实测偏差数值对船位置进行分析,主要分为3种情况。

第一种偏差情况:横向位置未达到既定目标位置,无需纠偏,继续精定位操作即可。偏差一实施示意见图8。

图8 偏差一实施示意图

第二种偏差情况:船体在纵向上出现偏移,此时启动纠偏措施。对于这种情况,需同时启动4台定位绞车,F1、F2处收缆,S1、S2处放缆,定位绞车动作速度为V3(V3<0.2 m/min)。偏差二实施示意见图9。

第三种偏差情况:船体在横轴方向与纵轴方向均产生偏差位移。对于此种情况需同时启动4台定位绞车,F1收缆、F2放缆,S1收缆、S2放缆,定位绞车动作速度为V4(V4<0.1 m/min)。

每次进行一次精定位操作或者一次纠偏操作后,等待数秒,由系统来判断船舶的位置,并决定下一次操作是精定位还是纠偏操作,直到系统判断船位的定位误差在精度许可范围内(比如:横向偏差0.1 m,扭转偏差0.1°)。偏差三实施示意见图10。

图9 偏差二实施示意图

5 结语

本文介绍了一种抛石驳船在水下工程施工中的位置定位自动控制系统的系统组成和工作原理,通过引入GPS定位系统和RTK基站辅助实现驳船的位移精度控制,控制计算机在本系统中起到位置信息数据的比较和分析作用,并且能够给绞车盘下达指令,从而实现拖曳船体的作业过程。在实际工程应用中,测得抛石驳船位移施工的平均误差小于20 cm。