基于移动端的船舶质量检验系统研究

杨桂平

(新大洋造船有限公司,江苏 扬州 225107)

0 引言

船舶质量管理是为保证船舶建造质量而开展实施的一系列质量管理工作,包括质量目标的制定、船舶建造质量的检验、船舶建造过程中质量信息的反馈和传递等。

目前大部分造船企业都有一套适合企业自身质量管理制度,但只有少部分企业有与企业生产能力相匹配的质量检验系统来对船舶建造质量检验过程进行信息化管控[1]。大部分造船企业船舶质量检验存在以下问题:

(1)人为干预过分严重。过多的主观因素会影响质量检验流程,不同检验人员往往会出现不同的检验方式。

(2)目前造船企业在质量报检时大多采用纸质报检单的形式,资源浪费的同时也不利于保存、查询、更新,报检效率不高。

(3)一些质量数据依靠人工录入Excel表格,效率低且容易出错。

(4)质量信息传递不及时、不同步,经常会出现重复劳动的现象[2]。

本文研究基于移动端的船舶质量检验系统,分析船舶质量检验流程,通过需求分析构建船舶质量检验系统,旨在减少纸质报检单的使用,减少人工录入工作量及重复工作,规范、固化检验流程。

1 船舶质量检验流程分析

质量管理的执行者是造船企业的质量管理部门和现场生产部门,其中:质量管理部门负责质量管理计划的制定、内检审核及外检申请等工作,而现场生产部门则负责自检组织和内检申请等工作。目前我国骨干船厂的船舶建造质量检验流程一般如下:

(1)质量管理部门制定质量检验计划,并将计划发放给生产部门。

(2)生产部门根据质量检验计划组织自检,修正自检过程发现的不合格项目直至自检合格。

(3)自检合格完成后,对其中需要内检的项目,由生产部门向质量管理部门申请内检,待质量管理部门审核通过后组织相关人员参加内检。

(4)质量管理部门对内检结果进行记录。内检不合格的项目,则要求生产部门修正。修正完成后再次申请内检,直至内检合格。

(5)针对内检结果合格,但仍需要外检的项目,由质量管理部门向船东/船检提交外检申请。

(6)船东/船检收到外检申请,对相应项目进行外检,并将检验结果反馈给质量管理部门。

(7)针对外检不合格的项目,需要生产部门进行修正,并再次通过自检、内检,由质量管理部门确认合格后再次申请外检。

(8)针对外检合格的项目分为完全合格和带有修改意见的合格。如是完全合格,则检验完成。如是带有修改意见的合格,则需要生产部门修正。修正完成后由质量管理部门进行检验,确认合格则检验完成;如不合格则需再次修正,直至质量管理部门确认合格[3]。

在整个质量管理流程中,质量管理部门最重要的工作则是记录、反馈检验信息,并对检验结果进行统计分析,形成各类检验报表。详细的船舶建造质量检验流程见图1。

图1 船舶建造质量检验流程

2 船舶质量检验系统需求分析

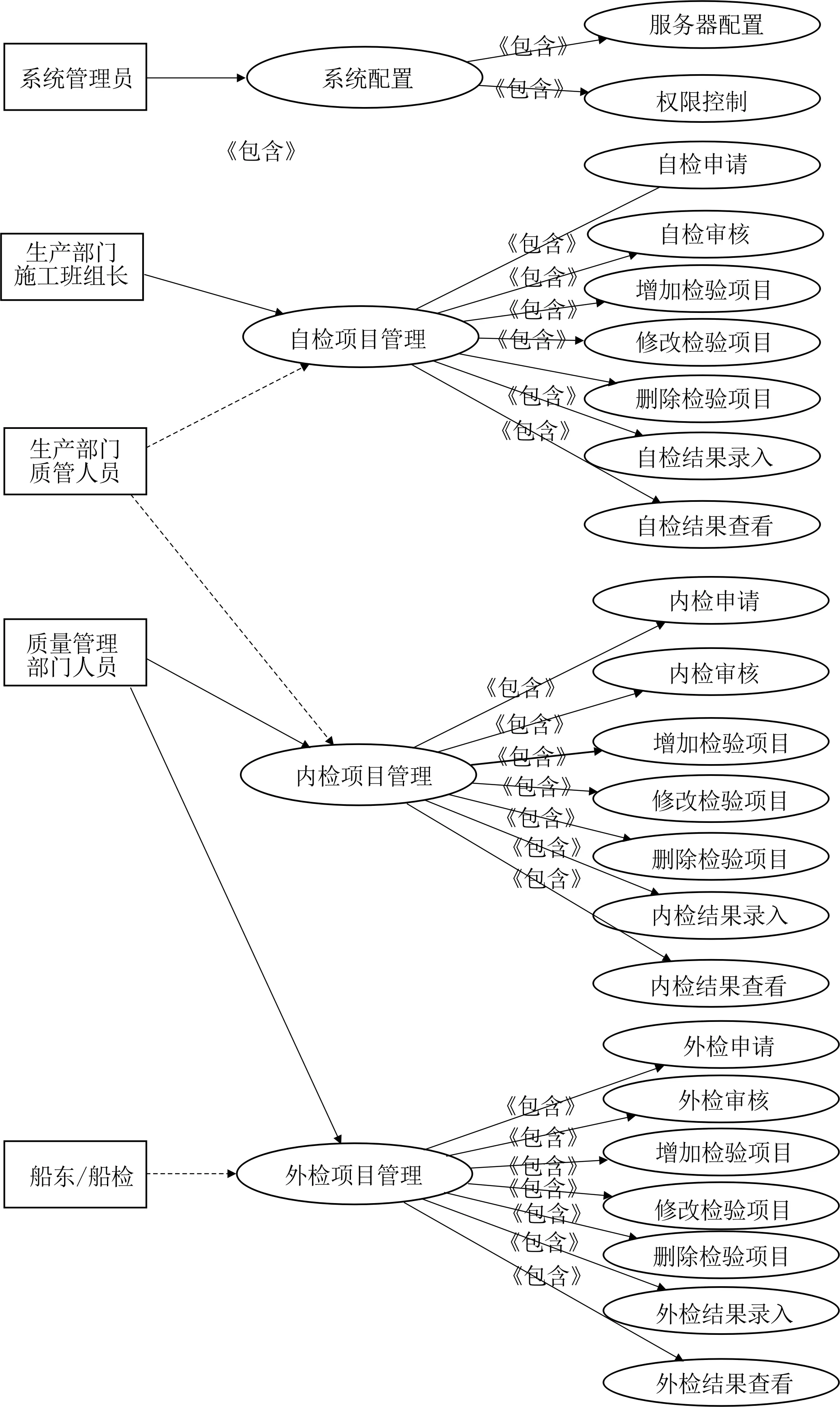

船舶质量检验系统的需求分析是在初始需求的基础上,通过实地走访调研,建立功能模型、明确系统用户并分析用户,最终确定各用户的操作权限。系统需求分析过程如下:

(1)用户挖掘

在船舶质量检验系统中,用户有系统管理员、生产部门施工班组长、生产部门质管人员、质量管理部检验员、船东/船检这几类。

(2)用户分析

系统管理员(Administrator)——系统的维护人员,主要进行船舶质量检验系统配置,包括服务器配置、权限控制。

生产部门施工班组长——生产部门施工班组长在系统中可执行自检项目管理中的自检申请,自检结果查看操作。

生产部门质管人员——生产部门质管人员在系统中可执行自检项目管理中的自检审核、自检结果录入、内检项目管理中的内检申请操作。

质量管理部门人员——质量管理部门人员在系统中可执行内检项目管理中的内检审核、内检结果录入、外检项目管理中的外检申请、外检结果信息录入、外检结果录入和外检结果查看操作。

船东/船检——船东/船检在系统中可执行外检项目管理中的外检审核。

(3)描绘用例图

根据上述对用户的挖掘分析,绘制用例图,以表述系统用户和功能的关系,见图2。

图2 船舶质量检验系统用例图

3 船舶质量检验系统构建

3.1 船舶质量检验系统硬件组成

船舶质量检验系统的硬件组成由船舶质量信息存储服务器、电脑若干台、手机若干组成。质量检验过程中的信息存储在船舶质量信息存储服务器内,各部门人员可以通过PC端和手机端登录系统查看并操作相关质检项目。

3.2 编程语言及数据库设计平台

船舶质量检验系统的前台界面采用Microsoft visual studio 2008开发,系统前台开发的编程语言是C#。后台数据库采用Microsoft SQL Server 2005数据库系统。

3.3 船舶质量检验系统功能模块

船舶质量检验系统主要由系统权限、服务器设置、自检项目管理、内检项目管理、外检项目管理、质量分析6个模块组成。

(1)系统权限只能由系统管理员操作,主要进行系统的相关权限配置,包括部门设置、人员设置及用户权限设置。

(2)服务器设置主要进行服务器地址、数据库名称等字段的设置,通常也只能由系统管理员操作。

(3)自检项目管理主要进行自检相关的操作,包括自检项目操作(自检项目的增加、修改、删除操作)、自检申请、自检审核、自检结果录入、自检结果查看等。其中:自检申请是在系统中填写自检申请单,自检申请单包含自检项目编号、自检地点、自检日期、自检时间、自检内容描述等信息。自检审核是对自检项目申请的审核,如果审核不通过则退回自检申请,待自检条件具备后,可重新提出自检申请。自检结果录入是将自检的结果录入系统,包括自检的参加人员、自检意见等信息。

(4)内检项目管理主要进行内检相关的操作,包括内检项目操作(内检项目的增加、修改、删除操作)、内检申请、内检审核、内检结果录入、内检结果查看等。内检申请即在系统中填写内检申请单,包含内检项目编号、内检地点、内检日期、内检时间、内检内容描述等信息。内检审核是对内检项目申请的审核,如果审核不通过则退回内检申请,待内检条件具备后,可重新提出内检申请。内检结果录入是将内检的结果录入系统,包括内检的参加人员、内检意见等信息。

(5)外检项目管理主要进行外检相关的操作,包括外检项目操作(外检项目的增加、修改、删除操作)、外检申请、外检审核、外检结果录入、外检结果查看等。外检申请即在系统中填写外检申请单,包含外检项目编号、外检地点、外检日期、外检时间、外检内容描述等信息。外检审核是对外检项目申请的审核,如果审核不通过则退回外检申请,待外检条件具备后,可重新提出外检申请。外检结果录入是将外检的结果录入系统,包括外检的参加人员、外检意见等信息。

(6)质量分析主要是根据检验信息进行统计分析,并输出质量分析报表。可以按项目编号、车间、施工班组等信息统计出某个时间段检验项目的一次合格率、二次合格率、三次及以上合格率。

3.4 船舶质量检验系统工作流程

根据上述对船舶质量检验系统的需求分析及功能模块设计,船舶质量检验系统涉及部门有船东/船检、质量管理部和生产部门。其质量检验工作流程见图3,具体内容如下:

(1)质量管理部检验员QC(Quality Control)将检验项目分类后录入系统。

图3 船舶质量检验系统业务流程

(2)生产部门质管人员在系统中查看到检验项目后,在系统中录入生产信息。

(3)生产部门施工班组长在班组作业完成后可在系统中填写自检申请单。

(4)生产部门质管人员在看到自检申请单后组织相关人员进行自检,并在系统中反馈自检结果。

(5)自检合格后,生产部门质管人员在系统内填写内检申请单。

(6)质量管理部通过系统查看内检申请单,并安排检验员进行内检。内检完成后在系统中录入内检结果,以便质量管理部门和生产部门都能在系统中查看内检结果信息。

(7)针对内检不合格的项目,由生产部门质管人员根据内检提出的意见,安排施工班组返工,并在返工完成、确认质量合格后再次在系统中申请内检,如此反复,直至内检合格。

(8)针对内检合格且需要外检的项目,由质量管理部门在系统中填写外检申请单,并联系船东/船检查看外检申请。

(9)船东/船检可在系统中查看外检申请并确认外检时间后,由质量管理部门安排外检。

(10)外检结束后,质量管理部门在系统中填写外检结果。

(11)针对外检不合格的项目,由生产部门质管人员需要再次在系统内提出内检申请,安排施工班组返工,并重复检验流程,直至外检合格。

(12)质量管理部门相关人员汇总统计相关信息,生成质量分析报表,并发给相关部门。

4 船舶质量检验系统的应用

船舶质量检验系统针对造船企业质量检验存在的问题,梳理质量检验流程,构建基于移动端的船舶质量检验系统,见图4。

图4 基于移动端的船舶质量检验系统示意图

通过在造船企业的实施,该系统在以下几个方面取得了一定的应用效果。

(1)实现质量检验流程的信息化

采用船舶质量检验系统,以信息化方式取代人工检验交互。相关部门之间在系统中传递质量检验信息,保证了质量检验信息的准确性、质量问题处理的及时性,有效避免了以往依靠人工交互出现的信息传递不及时、问题处理拖沓等状况。

(2)实现质量的重点监控

根据系统中的质量分析模块,可以按项目编号、车间、施工班组等信息统计出某个时间段检验项目的一次合格率、二次合格率、三次及以上合格率。在实际应用过程中,对一次合格率较高的施工班组给予免检奖励,对一次合格率较低的施工班组重点检验,有效实现了质量的重点监控。

(3)减少资源浪费

船舶质量检验系统采用信息化的方式来完成船舶质量检验流程,自检、内检、外检申请单及结果信息等都在系统中填写,实现了船舶质量检验的无纸化,不仅减少了纸张浪费,还节约了信息传递时间。

5 结语

针对目前造船企业存在的船舶质量检验流程受主观因素影响大、报检时大多采用纸质报检单等问题,开展船舶检验系统研究,分析船舶质量检验流程,并通过需求分析,构建船舶质量检验系统,以此来改善目前造船企业船舶质量检验现状。

在CROWN63型散货船DY4053项目上全面推广基于移动端的船舶质量检验系统。经实船应用证明:该船一次报验合格率相较以往同类船型显著提升,达到87.32%。

通过实船验证,进一步确认了基于移动端的船舶质量检验系统的应用价值,为我国造船企业进一步提升造船质量检验水平提供了有效参考。