2 800客邮轮型客滚船薄板分段工艺与应用

董帝尧

(厦门船舶重工股份有限公司,福建 厦门361026)

0 引言

2 800客邮轮型客滚船(以下简称“2 800 RO PAX”)是迄今为止客滚船里“体型”最大、装修最豪华、高度节能环保的新一代邮轮型客滚船,是运输、旅游、休闲、购物完美的结合体,其舒适度等级是目前客船要求的最高等级COM-F(V1),达到豪华邮轮内装的舒适度标准。

2 800 RO PAX居住舱室船体结构大量应用板厚为5~7 mm的板材。该板厚的分段刚性差,装焊、吊运、堆放、火工等工序控制变形难度大;预制房间单元进舱,对分段精度要求极高,后续物量大、工序繁杂的总组、搭载作业也将影响船舶建造精度,留给分段的公差裕度极小。因此,需要有相应的制作工艺来保证分段的平面度和尺寸精度,形成和固化施工习惯和工艺纪律,促进产品质量稳定并符合公差要求,从而降低船舶建造成本。

本文对2 800客邮轮型客滚船薄板分段建造工艺进行研究,从而达到提高船舶建造质量、降低生产成本的目的。

1 设计要求

(1)分段划分长度、宽度尺寸不宜过大,均须不大于12 m。

(2)板材订货长度与分段长度相宜(不大于12 m),宽度(不大于3 m)。球扁钢等型材的订货长度也参照执行。

(3)排板缝尽量避免出现“T”拼接缝,嵌入的厚板也应尽量减少。

(4)分段补偿值依据详细设计图、焊接规格书,按照分段越长(宽)补偿量加放越大、板越薄补偿量越大、结构越密补偿量越大、焊脚越大补偿量越大原则进行设定。

(5)根据分段结构特性,确定分段控制的基准点,把基准线相应绘制在生产设计图上。

(6)搭桥工艺如下:分段自由边甲板、围壁的开孔下料阶段位置线应喷出,圆弧角也需相应割出;直线部分保留,待分段完工翻身总组时再进行割除;驾驶室、居住舱室围壁的大量门窗开孔,下料阶段位置线相应喷出,原则只开四周圆弧角;施工通道位置的门窗开孔也需至少保留300 mm的搭桥,待分段翻身总组后割除。以上要求都需在生产设计图纸上详细标注开孔划线及切割阶段。

(7)管子、风管、电缆支架、装修板支架等铁舾件不能直接焊在甲板及围壁上,应尽可能焊在型材结构上,特殊情况需加垫板处理。

(8)从设计源头控制焊脚尺寸,在满足强度计算和规范要求前提下取最小值。

(9)管子、风管、电缆贯通件选型要小。壁厚和焊角在符合要求的前提下取最小值。

(10)设计时避免间断焊。

2 材料订货及转运

(1)钢板生产厂商应将多张板叠在一起打包运输供货。

(2)变形的钢板和型材,特别是因直接用钢丝绳或夹钩装卸钢板引起的“猪嘴” 变形,以及麻点钢板不能直接进行下料切割。

(3)单件板的吊运采用电磁吊,多件板采用桁架式托盘吊运。

(4)成品或半成品的壁板吊运时,应采用专用吊夹且不得在壁板上焊接吊码。

(5)所有壁板和甲板片体制作完成后,应放置在专用平板托架上运输。

3 工艺流程

3.1 板材检查

薄板分段的板材下料前,需对板材的原材料进行筛选。下列情况的板材属于不合格板材,不能用于下料。

(1)表面有麻点、夹层等缺陷,且缺陷范围超出规范要求。

(2)板材的平面度应不小于15 mm,型材直线度应大于10 mm。

(3)外观有压痕、划伤、油渍等。

3.2 预处理和校平

(1)检查合格后的钢材要进行预处理。钢板抛丸除锈至Sa2.5,型钢需经过抛丸除锈至Sa2。

(2)在车间将板材底漆喷涂均匀,膜厚应符合油漆产品说明书的要求。

(3)钢板预处理后进行校平,务必保证横向拱度不大于±1 mm。

3.3 下料加工

(1)钢材上切割平台前应检查是否有变形现象。平整度不符合要求的钢板要上矫平机矫平后才允许下料。

(2)5~7 mm的钢板采用激光切割下料后,对拼接缝刨边处理。

(3)切割机每天开机要进行自检,检查精度是否有异常。切割平台每天班后要进行清理,对有缺损、变形和松动的胎板及时修正或更换,保证切割平台的平整。

(4)手工切割时,采用便携式等离子切割。

(5)变形型材经冷加工矫直后方可下料切割。

3.4 拼板

(1)拼板焊接采用埋弧自动焊。

(2)在拼板板缝两端加装引、熄弧板,规格为100 mm×100 mm,板厚与拼板板厚相同。

(3)将焊缝两侧约30 mm范围的锈、油污、氧化皮等清除干净。

(4)确认焊材和焊接工艺参数选用正确。具体参数见表1。

表1 埋弧焊接参数表

(5)埋弧焊需双面焊接。大的拼板件需用翻转架进行翻身,小的拼板件用吊排进行翻身。

(6)加厚嵌入板的4个圆弧角放最后焊接。

(7)焊后应用圆柱形压铁进行板缝处的滚压,或用木锤对焊缝进行锤击,以释放拼板焊缝的焊接应力。

3.5 片体制作

(1)片体制作需在桁架平台上进行。

(2)上层建筑、公共区围壁以及其他大量门窗开孔的居住及生活处所,其门窗开孔只开出四周圆角(在下料阶段开出),漏开的用便携式等离子切割机靠模切割。

(3)型材安装采用真空马或磁铁马以保证扶材与板面贴合,间隙为“0”。定位焊的焊脚尺寸不能超过所规定的最小焊脚尺寸。

(4)局部压铁或卡马压载,需要保证片体与平台贴合。

(5)除要求双面连续焊区域外(如露天和潮湿区),尽量采用两端包角的二氧化碳(CO2) 单面连续自动角焊。

(6)扶材经过焊缝处,须用打磨机将焊缝余高磨平,不得使用割枪吹平,保证“0”间隙。

(7)禁止在壁板上进行零件的切割作业,避免壁板局部受热变形。

(8)采用 二氧化碳(CO2) 气体保护焊焊接,焊丝直径为1.0 mm。

(9)采用分离装焊法。先装焊纵向结构再装焊横向结构。

(10)片体焊接前须采用~150 mm 高度的角钢或槽钢在离上下口~200 mm 处进行临时加强。内围壁允许装在非结构面,外围壁须装在结构面。加强材要平直且尽可能连续。

(11)片体焊接完毕后进行背烧,以消除内应力。火工温度控制在 550~650 ℃,不能长时间和多次烘烤。背烧根据返出(结构反面)的结构线,对甲板面进行背烧,以消除甲板应力,见图1。

3.6 分段组立

3.6.1 胎架

胎架为 800 mm×800 mm 模板式胎架,胎架高度不小800 mm,基准板四周自由边设置模板压平。

图1 片体背烧

3.6.2 上胎

(1)基准板上胎须保证贴胎。

(2)分多块基准板上胎时,板间接缝采用埋弧自动焊单面焊。另一面焊接留在分段翻身后总组或搭载时埋弧自动焊完成。

(3)为了减小装焊变形,胎架板使用“7”字形卡板与胎架拉靠固定。卡板拉靠时应根据分段实际情况进行增设,严禁用耳板与基准板和胎架直接焊接。

3.6.3 板边修割

板边修割采用轨道等离子切割机切割。圆弧等不方便使用轨道切割的,采用靠模切割。

3.6.4 结构装焊

(1)存在变形的结构须修整后方可安装,切忌强行组装,以免造成整个板架的变形。

(2)采用分离建造法。首先进行密集方向骨材安装,采用真空马或磁铁马装配, 装配间隙控制在“0”;采用 CO2自动角焊机焊接。然后进行另外一个方向结构(T型梁)装焊。

(3)纵骨的焊接应采用双数半自动角焊机,进行对称、间隔、交替从中间向两侧施焊。焊丝直径选用Φ1.0 mm。

(4)T型横梁及隔舱壁安装后,采用先立角焊后平角焊,由内到外,双数焊工对称施焊,且焊工人数不超过 6 人。焊接时,由中间向四周扩散焊接,不得集中在一个区域, 必要时采用跳焊法;对于较长焊缝,由中间向两端焊接。

(5)为控制焊接变形,应先焊收缩量大的焊缝,后焊收缩量小的焊缝。

(6)不允许直接利用结构充当切割平台,如不可避免,应用垫板进行保护。

(7)组装施焊完成后,对结构位置进行背烧处理,以释放装焊过程中的应力。

(8) 内外围壁下的临时加强,采用平直角钢或槽钢进行加强平直,内围壁允许加在结构反面,外围壁统一加在结构内侧。

3.7 吊运

(1)单件板的吊运采用电磁吊,多件板采用桁架式托盘吊运。

(2)吊运成品或半成品的壁板时,采用专用夹吊。吊运过程中如需使用吊码,吊码要安装在扶强材等结构上。

(3)所有壁板和甲板片体制作完成后,吊运至专用平板托架上进行运输。

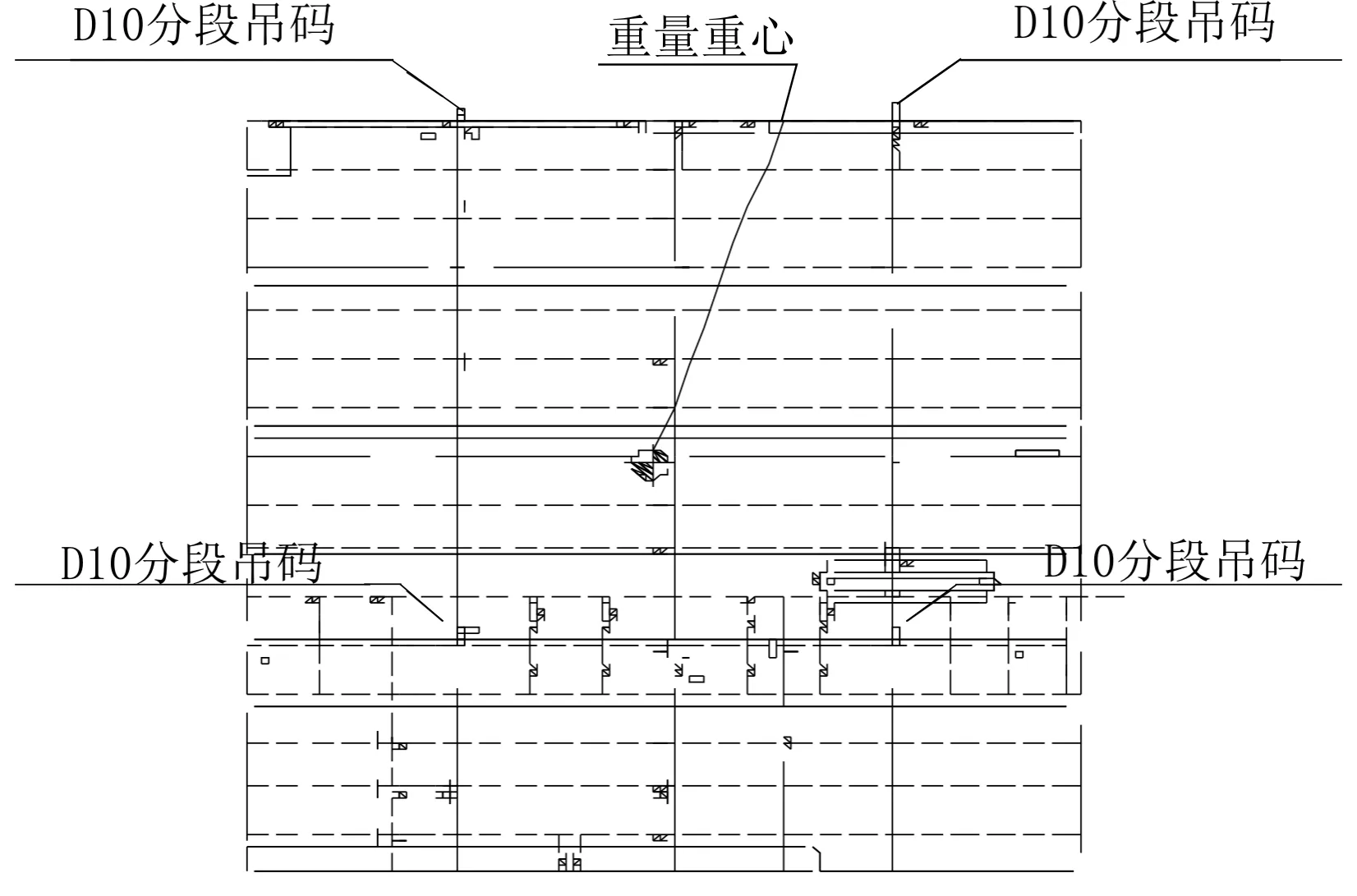

(4)分段下胎依据吊码布置图纸,采用多点吊装,分散受力。吊码布置见图2。

图2 吊码布置图

(5)分段下胎后采用门型托架堆放,大型分段采用单墩多点搁置。

3.8 铁舾件安装

(1)管子及贯通件开孔要先用样板划线,尽量采用等离子小割嘴靠模切割。

(2)管子、风管、电缆贯通件安装时要控制好装配间隙,间隙不大于 0.5 mm,焊脚尺寸达到设计要求即可。

(3)控制好门框、窗框、附壁座架装配间隙,间隙不超过 0.5 mm。

4 结语

薄板分段的制作尚无成熟的规范可以参考遵循,2 800 RO PAX薄板段的建造工艺基于传统设施、设备进行编制,且已进行实船建造,效果良好。

本工艺适用于5~7 mm 薄板立体分段建造,可以大幅地减少分段的完工变形,保证分段精度可控,从而满足薄板立体分段的公差要求,对缩短船舶建造周期、降低建造成本,起着至关重要的作用。