液体悬浮式非能动棒控制系统研究与设计

张媛媛,段天英,陈树明,郑富磊,刘 勇,贾玉文

(中国原子能科学研究院,北京 102413)

0 引言

第四代先进核能系统在可持续性、经济性、安全性和可靠性及防核扩散和实体防卫等方面提出了更高的要求和目标[1]。钠冷快堆是第四代核能系统国际论坛公布的6种第四代先进反应堆中发展最快、最成熟的堆型,在安全性和可靠性方面,钠冷快堆的设计指导思想是充分利用快堆的固有安全性和采用非能动的安全系统。其中,非能动停堆装置是非能动安全系统的重要组成部分[2]。

国际上研究较多且技术相对成熟的非能动停堆系统主要有以下几种[3]:基于居里点合金温度控制的非能动停堆系统、气体膨胀驱动装置、液体悬浮的非能动停堆系统和控制棒热膨胀强化驱动机构等。中国目前也在进行基于液体悬浮原理的非能动停堆装置的研发工作,由于液体悬浮式控制棒驱动机构特殊的结构、工作方式和控制要求,需设计和研发适用的仪控系统。

1 液体悬浮式非能动棒简介

1.1 工作原理

液体悬浮式非能动停堆系统由碳化硼控制棒和驱动机构两部分组成,系统的工作原理为:在正常运行工况下,当满足非能动棒释放条件后,在释放位与驱动机构脱离,在钠中受到的向上的水力推力大于其在钠中的重力,从而悬浮在上工作位置;在发生失流事故时,当堆芯流量减少到一定程度,重力大于水力推力时,控制棒开始下降,降至最低位置,向堆内引入负反应性,实现失流事故下的辅助停堆功能。

1.2 结构组成

液体悬浮式非能动停堆机构为“机电”型结构,由电机带动传动链运行,将旋转运动转换成往复直线运动,每台驱动机构包括两套传动装置,主轴电机和主轴传动链,用于实现带抓手的主轴驱动装置的上升、下降、保持;抓手电机和抓手传动链,用于远距离操作驱动机构与控制棒组件的连接与脱离;同时,设置连续位置传感器、中间位置传感器、离散位置传感器和抓手位置传感器,用于监测控制棒驱动机构的位置信息。

液体悬浮式非能动停堆机构的结构示意图如图1所示。主轴电机、抓手电机均采用交流伺服电机,控制精度高,性能可靠,运行平稳,响应速度快;连续位置传感器采用旋转变压器,测量精度高,具有良好的环境适应性;中间位置传感器由多组线圈组成,覆盖驱动机构的整个运行行程范围,通过计算机构运行过程中各线圈感应信号间的相对关系得到控制棒的位置信息,主要用于探测运行模式下,非能动控制棒运行位置的判断;离散位置传感器为驱动机构的固定离散点运行位置,与控制棒不同运行模式下的操作位置相匹配,各离散位置传感器的空间位置自下而上分别为:下终端开关、换料支撑终端开关、换料终端开关、释放位终端开关和上终端开关;抓手位置传感器基于差动变压器原理,用于抓手部件的开合状态监测以及控制棒的脱开和抓持状态判断。

2 控制系统设计

2.1 系统功能

根据核电厂的运行工况、液体悬浮式非能动棒的运行特点和监测控制要求,液体悬浮式非能动棒控制系统需实现的主要功能如下:

1)根据操纵员的控制指令驱动控制棒上升、下降和保持,参与反应堆的启动、换料和停堆。

图1 液体悬浮式非能动棒驱动机构结构示意图Fig.1 Sketch of liquid suspended passive control drive rod machine

2)在控制棒抓持的情况下,在棒的有效行程范围内,实时地监测控制棒的位置,并有终端限位和抓手状态监测显示。

3)在控制棒脱开的情况下,探测控制棒的位置,判断控制棒是否卡棒。

4)根据运行工况,判断控制棒在特定位置(释放终端、刚性支撑)是否被抓持/是否被释放。

5)系统可实现自检,对异常故障情况进行报警,并根据异常的严重程度采取不同处理措施。

同时,为了实现仪控系统的研发验证,在确保实现以上功能的基础上,增加便于试验测试的单体调试功能,设置远程控制和就地控制的操作权限选择,可在本系统机柜上实现对驱动机构电机的指令下达。

2.2 联锁控制

为了提高反应堆和控制棒驱动机构的运行安全性,设置安全联锁和运行极限位置的控制联锁:

1)抓手和主轴电机的供电电源设有互锁装置,两个电机不能同时得电工作。

2)上终端到位信号联锁控制棒驱动机构主轴电机停机。

3)控制棒抓持状态禁止提升至释放终端以上行程范围。

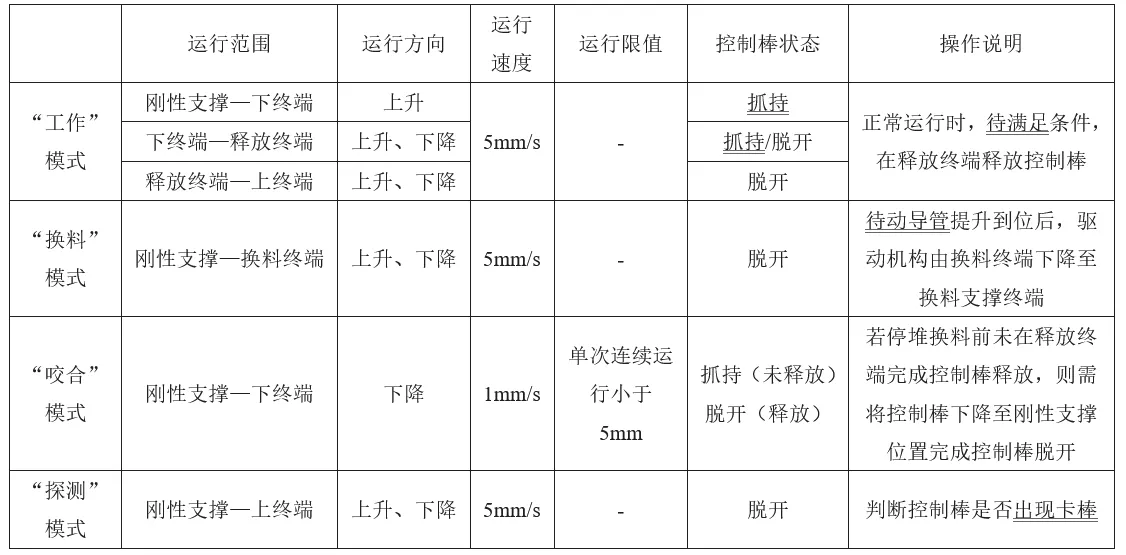

表1 液体悬浮式非能动棒驱动机构运行模式Table 1 Operation mode of liquid suspended passive control rod drive mechanism

4)抓手位置传感器开到位、关到位信号联锁控制棒驱动机构抓手电机停机。

上终端信号、抓手开到位信号、抓手关到位信号通过硬接线送至电机驱动装置,以减小系统的响应时间,提高运行安全性。

2.3 人机交互

1)远程控制

在主控室操纵员站可实现液体悬浮式非能动棒工作模式选择、控制棒选择/复位、控制棒主轴/抓手电机动作指令下达等控制。

2)远程显示

在主控室操纵员站可显示控制棒的运动趋势、控制棒的选择状态、控制棒的连续棒位、终端位置、抓手位置、中间位置以及系统运行状态等信息,并有系统故障报警等信息。

3)就地操作

系统可实现就地操作,用于试验和系统单体调试,在机柜上实现主轴/抓手电源切换、控制棒主轴/抓手电机指令下达等操作。

4)就地显示

系统通过触摸屏和指示灯实现就地显示,便于系统调试以及运行维修人员对系统状态的监视,在机柜上显示控制棒的运动趋势、控制棒的选择状态、控制棒的连续位置传感器、中间位置传感器、离散位置传感器和抓手位置传感器的信息以及系统运行状态反馈等信息,并有报警和故障定位。

2.4 主要技术参数

2.4.1 运行模式

根据核电厂的运行工况,液体悬浮式非能动棒的运行模式有:工作、换料、咬合、探测4种模式。当核电厂处于反应堆启动、停堆运行工况下,驱动机构处于“工作”运行模式;当核电厂处于换料运行工况,驱动机构处于“换料”运行模式,为了防止驱动机构向下运行至刚性位时对控制棒产生较大冲击,驱动机构从下终端下降至刚性支撑处于“咬合”运行模式;当控制棒在释放位释放,为判断停堆后非能动棒是否随流量降低下降至刚性位,驱动机构处于“探测”运行模式,通过位置信息判断是否发生卡棒。非能动棒在不同运行模式下对应的运行区间、释放状态等运行参数见表1。

2.4.2 运行参数

液体悬浮式非能动控制棒的运行速度为5mm/s,连续位置的精度要求是±3mm,离散位置的精度要求为±5mm,中间位置的精度要求为±20mm。

2.4.3 系统性能指标

液体悬浮式非能动棒控制系统的主要性能指标包括以下要求:

1) 系统设计寿命为20年。

2) 机柜防护等级不低于IP40。

3) 系统可用性高于99.99%。

4)五性要求:系统能够可查询到各种实时运行状态信息,包括设备运行状态、输入输出参数、各中间过程变量、逻辑过程等信息;系统能实现故障识别和定位并隔离其内部故障;系统设备设计应便于维修更换,若机柜本身故障,且不叠加其他系统故障,备品人员满足要求,维修时间小于8h;控制逻辑、组态等功能应具备方便修改、调试参数等功能;系统、设备及零部件在安装、运行、检修、拆卸、运输期间应考虑及保证不导致人员伤亡、系统损坏及不危及人员健康和环境。

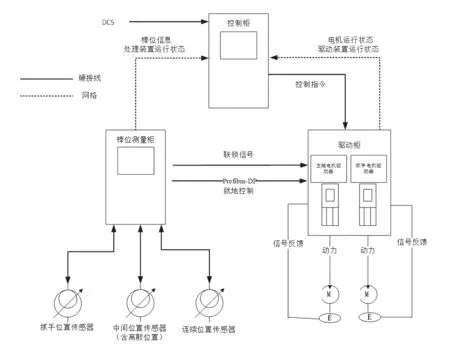

图2 液体悬浮式非能动棒控制系统架构示意图Fig.2 Sketch of liquid suspended passive rod control system's scheme

2.5 基本架构

液体悬浮式非能动棒控制系统的基本架构如图2所示,主要设备包括:控制柜、控制棒驱动柜、棒位测量柜、配电柜等。

2.5.1 控制柜

控制柜采用PLC系统,接收来自操纵员的指令信号、来自棒位测量柜的棒位信号以及控制棒驱动柜的状态反馈信号,经过逻辑符合形成非能动棒驱动机构电机的驱动指令信号,并将符合后的控制棒提升、下降、停止以及运行速度、驱动机构抓手打开、闭合、停止信号经硬接线传送至控制棒驱动柜。

2.5.2 棒位测量柜

棒位测量柜主要由PLC处理器、旋转变压器转换器、中间位置传感器转换器、抓手位置传感器转换器、触摸屏、电源模块、IO模块等部分组成。棒位测量柜实现的主要功能包括:

1)为连续位置传感器、中间位置传感器(包括离散位置)和抓手位置传感器提供励磁电源。

2)接收传感器的位置测量信号,经过信号处理后将控制棒连续位置转换成标准信号,通过网络传输送至控制柜,参与非能动棒的驱动控制逻辑。

3)在“探测”工作模式下,通过连续位置传感器和中间位置传感器得到的位置信息计算得到非能动棒是否出现卡棒现象。

4)将上终端到位、卡棒、抓手开到位、抓手关到位等信号送至驱动柜伺服驱动器,联锁电机停机。

5)通过位置信息判断非能动棒在释放位是否实现与抓手脱开,以及在刚性位是否实现被抓手抓持。

6)当系统处于试验和单体调试期间,在触摸屏上通过输入密码进行控制权限切换,可实现就地操作功能,通过触摸屏可进行控制棒主轴电机、抓手电机的控制指令下达,并通过Profibus-DP通讯形式将驱动指令信号送至驱动柜。

2.5.3 驱动柜

驱动柜接收来自控制柜的远程控制指令和来自棒位测量柜的就地操作指令,远程控制指令的优先级高于就地操作指令,防止就地误操作。驱动柜主要有伺服驱动器、电源模块、电抗器、滤波器等部分组成。其中,伺服驱动器选用ABB E190型号驱动器,实现非能动棒主轴电机、抓手电机的驱动控制功能。

2.6 验证试验

系统样机研制完成后,需进行样机的功能性能试验、环境试验、EMC试验、可靠性试验以及与驱动机构的联调试验,以保证满足系统的指标要求。

3 结论

中国目前研制的液体悬浮式非能动棒基于液体悬浮原理,在发生失流事故时,可实现辅助停堆功能。根据核电厂的运行工况和液体悬浮式非能动棒驱动机构的结构特点,设计了适用的仪控系统,以满足机构驱动控制与棒位监测等功能要求。针对控制系统的验证试验目前还在进行中,以确保控制系统可以在保证功能性能的基础上安全、可靠、稳定地运行。