基于模糊推理与均衡控制的脱硝实时优化控制系统设计与分析

沈雪东

(1.浙江省火力发电高效节能与污染物控制技术研究重点实验室,杭州 310000;2.浙江浙能技术研究院有限公司,杭州 310000)

0 引言

中国煤炭生产在一次能源生产中占70%左右,这决定了中国的电力生产主要以燃煤为主。火力发电厂在燃烧煤炭发电的同时产生了大量的粉尘、镉、汞等重金属氧化物,同时含有大量的SO2、NOX、CO2等有毒有害气体。当这些有毒有害气体未经处理直接排入大气,将会造成严重的酸雨、雾霾、温室效应等环境污染问题,是中国在经济可持续发展中亟待解决的难题之一。其中,NOX是继SO2之后燃煤电站污染物治理的又一重点问题。

选择性催化还原法(SCR)技术已成为世界上应用最为广泛、技术最为成熟的一种烟气脱硝技术,占烟气脱硝装置总量的93%以上,运行性能优良的SCR装置的脱硝效率高达99%以上。在脱硝系统运行当中,喷氨量是决定脱硝效率的重要因素。当喷氨量过少时会导致反应不充分,造成烟气超标排放;当喷氨量过多时会造成氨逃逸量超标,产生二次污染,同时容易引起空预器堵塞,影响机组运行经济性。因此,实现脱硝系统精准喷氨变得尤为重要,既要保证氮氧化物达标排放,又要控制氨逃逸在较低限值以内。

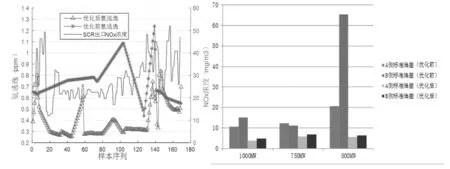

图1 1000MW/700MW/450MW负荷SCR进出口NOX和NH3分布图Fig.1 1000MW/700MW/450MW Load SCR import and export NOX and NH3 distribution map

1 SCR技术现存主要问题

1.1 烟气流场分布不均匀

一方面,SCR脱硝系统在设计阶段通常假设进口烟气流速、NOx浓度场分布均匀,并据此为边界条件设计流场。然而,在机组的实际运行中,以上两个边界条件很难满足,通常会随着磨组的搭配和切换,进口NOx浓度分布不但不均匀,而且还不定常。另一方面,现阶段SCR脱硝系统大都为后期改造加装设备,脱硝反应器进口烟道弯头较多,布置非常曲折,同时脱硝反应器进口烟道狭长,部分锅炉炉型自身结构更加剧了烟气流场的复杂,导致浓度场分布不均匀。除此之外,另一个导致不均匀的因素是部分喷氨AIG的堵塞,会造成各分区内喷氨量的变化和波动。因此,采用均衡喷氨极易引起局部喷氨过量导致氨逃逸率超标,影响空预器等烟道后部设备运行,同时也影响了SCR脱硝效率。

1.2 NOx在线测量数据代表性不强

当今的SCR脱硝进/出口NOx烟气在线分析系统多采用单点抽取法测量,烟气经过采样、净化处理、分析等多道流程,系统本身比较复杂而且故障率较高。同时电厂烟道截面是非常大的,流场复杂,烟气成分分布不均匀,如果想获取真实准确的烟气污染物排放数据或者污染物分布情况,需要布置几十套这样的测量系统,就复杂程度和投资费用上看也是不现实的。现在行业内主要采用手动喷氨格栅调整的方法,该方法需要在机组负荷稳定的工况下手动对各个点单独采样测量,因其只能得到个别典型工况下的参考数据,所以也只能给出参考的量值。

1.3 机组变工况运行

烟气流在烟道内的分布特性随着机组负荷、磨组方式、燃烧器各个风门开度等因素的影响而变化。虽然每个喷氨支管配有手动调节阀,可在运行调试期间根据脱硝出口NH3和NOx的分布情况,通过手动调节方式来解决SCR反应器入口烟气分布不均匀的问题,但是该方式仅是通过试验方法调整,在工况改变的情况下无法做到及时调整,也无法实施在线监测SCR反应器进口烟气截面NOx分布情况,所以不能及时根据实时情况实时调整每个喷氨小室的喷氨量,往往造成局部氨逃逸率升高或者NOx超标排放。

2 优化方案

2.1 AIG分区调节控制系统

根据前期收集的数据分析该1000MW机组SCR进口、出口沿炉宽度方向上NOx体积浓度分布规律,以及现场脱硝A/B侧喷嘴数量、烟道尺寸等设备实际情况,基于SCR系统各喷氨小室“NOx/NH3等摩尔比优化喷氨[1]”的理念,将脱硝A、B侧各分8个区域,对原有喷氨手动阀组进行分区组合。为了解决手动喷氨阀无法实现喷氨量的在线调整,根据现场烟道状况及试验数据分析,对手动阀门进行组合,前端加上电动调节阀门,可在线对喷氨量进行控制。由于电动调节阀门上端线性好,正常工作中阀门开度均大于50%开度,即自动调节范围是50%~100%。除此之外,根据脱硝A、B侧8个分区情况,与之对应在SCR的每侧各安装一套烟气在线网格测量[5]系统,该测量系统对SCR各个分区进/出口的NOx和O2进行在线快速断面扫描测量。

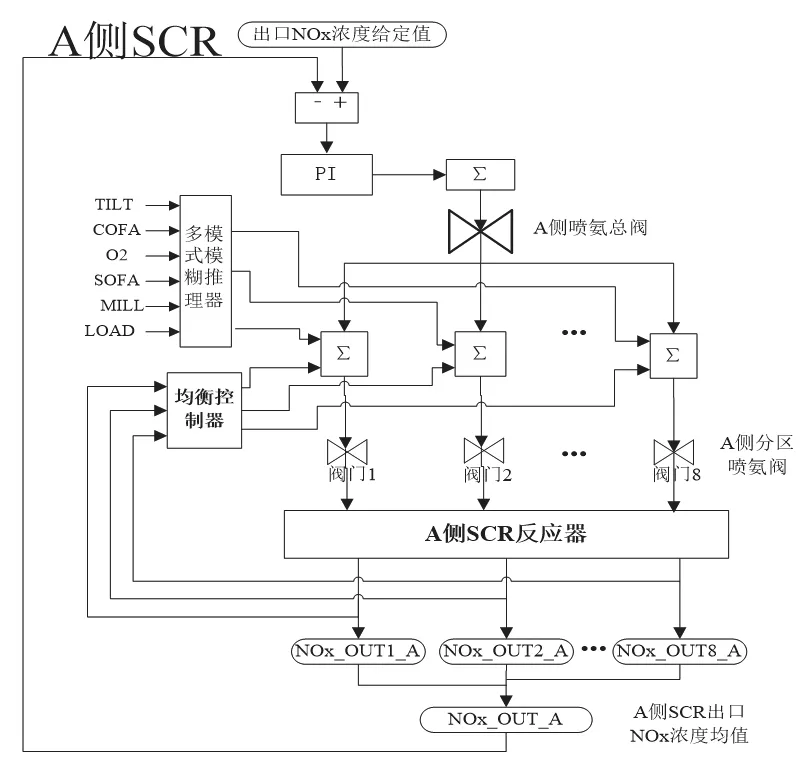

2.2 多模式模糊推理器

鉴于SCR系统现存的主要问题,根据机组不同的工况组合,采用多模式模糊推理算法[2]计算出各区域喷氨调阀所对应的开度作为控制前馈量,实现变工况下SCR出口NOx 浓度场的快速前馈控制。前馈控制器相对于传统PID控制器来说具有快速响应功能,有效克服了SCR系统滞后性大的难题。多模式模糊推理算法[6]根据专家库数据和模糊决策系统,由离线计算得到相应的控制查询表,根据控制查询表综合分析影响SCR系统出口NOx 浓度分布的主要影响因子,确保该系统在变工况时能够快速准确地对喷氨阀门开度进行准确定位。

多模式模糊推理器的作用就是根据不同的工况组合推算出各个喷氨阀门所对应的开度值输出,再与传统PID控制器的输出叠加,作为喷氨调阀的最终开度指令。多模式模糊推理器有6个输入量分别为:负荷(LOAD)、磨组方式(MILL)、烟气含氧量(O2)、SOFA风、COFA风和燃烧器摆角(TILT),8个输出量分别对应8个喷氨格栅调阀开度。本工程首先利用多维模糊推理模型将变量模糊化,其次用隶属度函数[3]计算相应的隶属度,最终应用规则库[2]的控制规则得到相应阀门开度的调整值。

在稳定工况运行条件下,首先将所有喷氨电动阀门开到85%,控制SCR出口NOx值不超标。通过手动调节喷氨阀门,减小脱硝SCR出口NOx浓度相对标准偏差,使NOx分布更加均匀,并记录当前喷氨格栅阀门调节开度和NOx浓度分布情况。然后,逐步调整MILL、O2、SOFA、COFA和TILT的大小并再次对各个阀门进行微调,确保NOx浓度相对偏差在20%以内。根据在不同运行工况下100%、85%、75%、60%、50%、40%的调平试验得出的各个阀门开度数据,建立规则库,其中部分控制规则表单见表1。在表1中的模糊规则充分反映在不同工况组合下的8个喷氨电动阀门开度的前馈修正值,在机组变工况时起到很好的前馈修正作用。

表1 模糊规则库Table 1 Fuzzy rule base

2.3 均衡控制器

多模式模糊控制系统虽然可以将SCR出口整体NOx浓度控制在限值内,但对出口NOx浓度偏差无法达到“细调”的作用。因此,为了减小出口NOx的浓度偏差,考虑添加均衡控制器来实现对系统的“细调”,构成AIG喷氨优化调平控制系统。均衡控制器[6]根据SCR出口各区域NOx浓度值和出口NOx均值的偏差补偿修正各区域喷氨阀门开度,实现脱硝SCR出口NOx浓度值的均衡补偿控制。

图2 优化的整体方案Fig.2 Optimized overall plan

均衡控制器[6]共设计8个输入,对应SCR出口8个在线测量的浓度NOxi与8个出口NOx平均值NOxave的差值;均衡控制器设计的8个输出分别对应各区域喷氨阀门指令的修正补偿量。当测得某区域出口NOx的偏差值大于设定的目标偏差时,差值为正则开大此区域阀门,反之则关小阀门。当偏差值达到目标值时,停止修正补偿作用。均衡控制器具体公式如下:

公式中,Δf为喷氨调阀指令的修正补偿量,在均衡控制器的调试过程中应对该控制算法中的系数k+、k-进行细调,直至最优。

2.4 优化的整体方案

(见图2)

图3 优化前后氨逃逸对比图和均匀性对比图Fig.3 Comparison chart of ammonia escape and uniformity before and after optimization

3 结语

将模糊控制和均衡控制应用在1000MW机组的试验结果表明,在保证各区域氨氮比精确控制的同时,实现了SCR喷氨在线优化。特别是在变负荷工况下,满足了脱硝工程中喷氨混合的需要,提高了系统运行稳定性和可靠性,在满足NOx达标排放的同时将氨逃逸控制到较低水平。

从均匀性数据比对分析,可清晰地看出SCR出口NOx分布标准偏差的改善。依据广东电网电力科学研究院的《中德技术合作火电厂SCR烟气脱硝装置的运行优化和性能试验》提供的统计数据,对SCR催化剂使用年限预计有5%的提高。