基于虚拟DCS的核电厂模型数据接口开发与验证

王 恺,张 旭,章 雨,徐 涛,姜 静,刘明明

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610213)

0 引言

核电DCS在核电站控制系统中起着非常重要的作用,对于核电DCS的虚拟化也成为了核电模拟机的重要工作方向。虚拟DCS主要目的是通过运行于Windows系统中的软件方式再现现场控制站的性能与行为,最终达到模拟实际DCS系统中主控相关模块运行的目的[1]。以往的DCS的数字化逻辑验证,采取的是编写测试用例的方式进行功能测试。在真实安全级DCS运行过程中,DCS接收的是核电厂的真实信号,安全级DCS执行相应停堆和专用设施驱动功能。为了更好地模拟真实DCS系统的动作逻辑,需要开发核电厂模型来仿真核电厂的真实动作,并提供数据接口与虚拟DCS进行连接。

本文首先介绍虚拟DCS的基本架构以及虚拟DCS的基本功能,然后介绍了核电厂模型的接口程序,给出虚拟DCS与核电厂模型数据交互方式,最后对核电厂Level0模型引入100%FP~90%FP线性降负荷以及热备用-50%FP线性升负荷,通过观测对比3KeyMaster和虚拟DCS上堆芯功率数据变化,验证了所开发接口传输的实时性和准确性。

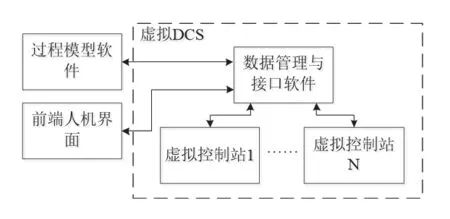

图1 虚拟DCS系统架构图 Fig.1 Architecture of virtual DCS system

1 虚拟DCS介绍

虚拟DCS实现了对Level 1控制器的虚拟化,基于NASPIC平台开发的虚拟DCS具备仿真状态设置、变量值管理、故障模拟等功能,可实现操纵人员培训、故障影响分析、组态测试等功能。

虚拟DCS包括数据管理与接口软件、虚拟控制站以及虚拟主控等几个部分。数据管理与接口软件实现对过程模型软件和前端人机界面接口、数据与仿真状态管理等功能;虚拟控制站实现对实体DCS控制站的虚拟化,包括通信传输等功能,并为逻辑运算提供环境。

虚拟DCS包括了与第三方系统(如反应堆及一回路过程模型软件)的接口,以此实现数据和指令的交互。接口的形式为动态链接库(*.dll),第三方系统调用后,实现连接、变量值设置与查询、运行冻结等一系列函数功能[2]。虚拟DCS在上述过程中为被动方,接受第三方系统的指令调度[3]。该机制降低了双方系统的耦合性,增强了第三方系统调度方法的灵活性。

2 核电厂一回路建模

核电厂模型采用的是轻水反应堆瞬态分析程序RELAP5,该程序是爱德华国家工程实验室开发的轻水堆瞬态分析程序,已经成为目前业界公认的核电厂分析程序[4]。基于RELAP5程序,开发有核电厂一回路6个工艺系统模型:给水流量控制系统(ARE)、辅助给水系统(ASG)、反应堆冷却剂系统(RCP)、安全注入系统(RIS)、余热排出系统(RRA)、主蒸汽系统(VVP)。

2.1 系统组成及流程介绍

该核电厂一回路系统可以采用RELAP5进行系统建模仿真,并且通过3keyMaster仿真平台进行画面显示和控制运算,3keyMaster仿真平台是由美国WSC公司开发的软件,该仿真平台可以与RELAP5程序进行耦合[5],实现RELAP5和3KeyMaster仿真平台的数据交互,对应的工艺流程仿真主界面如图2所示。

图2 工艺流程仿真主界面Fig.2 Main interface of process flow simulation

2.2 系统RELAP5建模

在RELAP5建模过程当中,考虑了真实反应堆一回路的三环路系统结构。对于反应堆堆芯、反应堆稳压器、反应堆蒸汽发生器进行了精细化建模。在RELAP5一回路模型的相应位置添加有对应的工艺系统。RCP系统的主要功能是将堆芯内核裂变产生的热能导出至二回路;ASG系统主要目的是可以实现在事故工况下的应急供水功能;VVP系统的主要功能是将蒸汽发生器产生的蒸汽输送至汽轮机高压缸、汽水分离再热器、除氧器等系统及设备;RIS系统接收到安注信号后开启,该系统向一回路内注水,防止缺乏冷却剂情况下的堆芯过热。ARE系统主要用于控制向蒸汽发生器的给水流量,保证蒸汽发生器二回路侧的水位维持在整定值上。RRA系统主要和余热排出系统配合,排出堆芯余热、一回路水和设备的显热以及运行的主泵在一回路中产生的热量,使反应堆进入冷停堆状态。

VVP系统采用时间相关控制体模拟二回路蒸汽出口边界,边界条件为满功率工况下汽轮机进口蒸汽状态。ARE系统设置控制体在蒸汽发生器主给水管道上,模拟给水边界,边界条件为正常运行工况下ARE系统中给水母管中的给水状态。给水流量由蒸汽发生器液位控制系统控制,蒸汽发生器液位控制系统是由蒸汽流量、液位偏差和给水流量构成的三参量控制系统,通过控制给水流量实现液位调节。RIS系统在环路的冷段和热段都设置安注边界,即RIS系统注入RCP系统的安注给水状态,阀门模拟安注隔离阀,在接收到安注信号后开启。ASG系统的边界条件为该系统注入VVP系统的给水状态,设置阀门模拟流量调节阀,通过设置阀门部件的控制逻辑可实现ASG系统在事故工况下的投运及供水功能。当一回路温度降到180℃及以下,压力降到3.0MPa以下,RRA系统接收开启信号后投运,隔离阀打开向RCP系统注入流体,保证反应堆冷却。

3 RELAP5、3KeyMaster和虚拟DCS的数据交互

3KeyMaster仿真平台在三者交互中起运行控制、数据调度的作用,3KeyMaster既与热工水力计算程序RELAP5连接,又与虚拟DCS连接。虚拟DCS与RELAP5进行通信完成数据交互,经由3KeyMaster仿真平台实现。

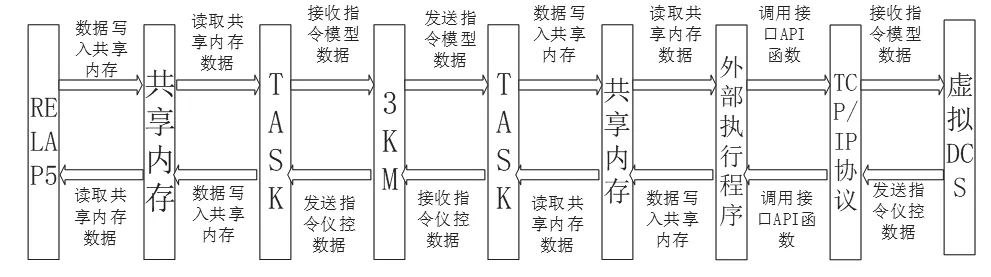

在3KeyMaster仿真平台的TASK中建立两个接口程序,一个用于与RELAP5基于共享内存的形式进行数据交互,即如图3左侧TASK,另一个用于与外部执行程序基于共享内存的形式进行数据交互,即如图3右侧TASK,而外部执行程序又与虚拟DCS服务器基于TCP/IP网络协议进行数据交互。这是由于二者编译环境不同,所以需要外部执行程序作为中间环节。

当需要进行指令传输或数据交互时,首先命令是由3KeyMaster仿真平台发起,将平台中的模型数据与指令通过TASK中构建的共享内存区与外部执行程序进行连接,在通过外部执行程序调用接口函数,使用TCP/IP协议发送至虚拟DCS服务器,虚拟DCS服务器接收数据后进行一步计算,将得到的数据以外部执行程序为中间环节发送回3KeyMaster仿真平台,3KeyMaster仿真平台接收这些数据,在平台中建立模块接收并将其显示在平台上,这样完成与虚拟DCS服务器的数据交互。

同时,实现3KeyMaster仿真平台与RELAP5模型程序进行数据交互,3KeyMaster将从虚拟DCS服务器接收的参数以基于共享内存的方式发送至RELAP5程序,RELAP5程序从共享内存中读取数据,以该数据作为输入或边界条件进行模型计算,完成一步计算后将得到的数据写入共享内存区,而3keyMaster通过TASK程序读取共享内存区数据,并在平台中建立模块接收或将其显示在平台上以便平台进行下一步的处理,这样完成3KeyMaster与RELAP5的数据交互。通过3KeyMaster的调控,实现RELAP5模型与虚拟DCS服务器的数据交互。

3KeyMaster与RELAP5的仿真平台的基本仿真功能包括运行、冻结、步进等,是由3KeyMaster发出指令控制的,而3KeyMaster对虚拟DCS的控制信号是以外部执行程序为中间环节,3KeyMaster与外部执行程序通过共享内存传递控制信号,外部执行程序对虚拟DCS的控制信号使用TCP/IP协议,通过网络进行传递的,三者交互关系如图3(图中3KM为3KeyMaster的简写)所示。

图3 程序交互关系Fig.3 Program interaction

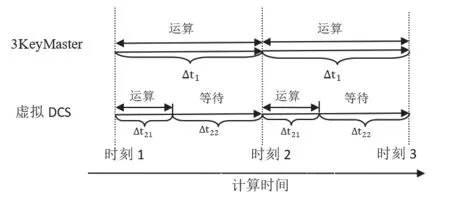

图4 时间同步时序图Fig.4 Time synchronization sequence diagram

4 RELAP5、3KeyMaster和虚拟DCS的时间同步

虚拟DCS在运行过程当中可以做到实时,而3KeyMaster仿真平台及RELAP5的Level 0层模型程序运算速度较慢,两者之间运算需要进行同步,那么虚拟DCS服务器计算完一个步长后必须等待,直到3KeyMaster完成本次运算,方可进入下一个循环。

在一个循环中,3KeyMaster的运行时间为△t1,虚拟DCS的运行时间为△t21,等待时间为△t22,且三者必须满足△t1=△t21+△t22。在时刻1时,3KeyMaster仿真平台根据从虚拟DCS服务器获取的输入数据进行计算,花费时长△t1。与此同时虚拟DCS根据3KeyMaster仿真平台发送的数据进行控制算法处理,花费时长△t21,经过△t22时长的等待,直到3KeyMaster仿真平台运行完一个步长,到达时刻2。在时刻2时进行一次数据交互,即3KeyMaster仿真平台将数据发送给虚拟DCS服务器,同时获取虚拟DCS服务器计算数据,完成交互后进行下一步的计算,从而达到时间同步的目的。

3KeyMaster仿真模型与虚拟DCS服务器的仿真时间同步的时序图如图4所示。

采用同样的方式,考虑到RELAP5的模型计算时间一般要长于3KeyMaster,等待RELAP5完成一个计算步长之后,3KeyMaster再继续下一个步长的计算,即可完成RELAP5和3KeyMaster的时间同步。以3KeyMaster作为媒介,最终达到RELAP5、3KeyMaster以及虚拟DCS三者的时间同步。

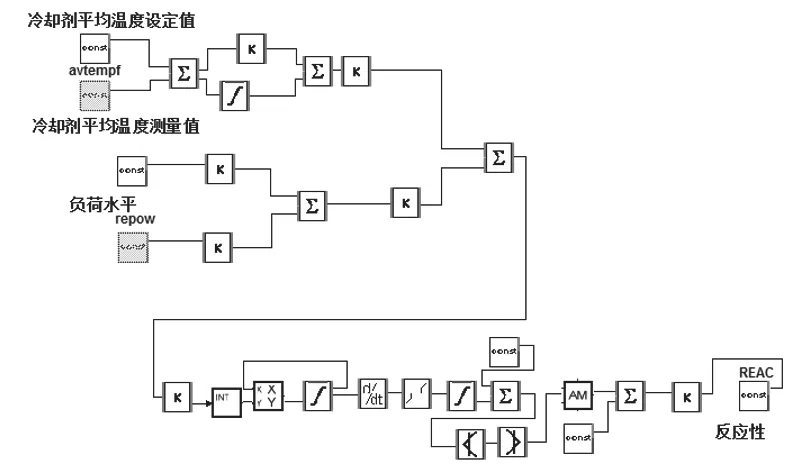

图5 堆芯功率控制系统 Fig.5 Core power control system

5 仿真实例

为了证明3KeyMaster(含RELAP5模型)和虚拟DCS两者之间数据是否能够进行正常交互,选用两台计算机,通过光纤进行网络连接。设计了一个反应堆功率控制器如图5所示,冷却剂平均温度设定值与测量值进行比较产生温度偏差,功率值和负荷设定值产生功率失配信号,温度偏差经过PI控制器后与功率适配信号产生总的温度补偿信号,通过控制棒控制单元实现反应性的调节,完成冷却剂平均温度的控制[6]。

图6 3KeyMaster当中线性降负荷过程Fig.6 Linear load reduction process in 3Keymaster

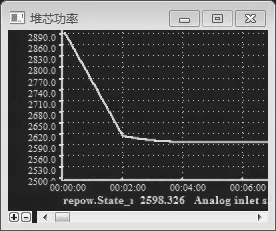

选择一个特定工况核电厂100%满功率状态,在0s时刻引入100%FP~90%FP线性降负荷,线性变负荷120s,对应每隔1s命令虚拟DCS输出一个堆芯功率P,其反应堆变工况仿真结果如图6所示,对应的虚拟DCS所显示的曲线变化情况如图7所示。可以看出两者的计算时间是同时的,并且对应的堆芯功率值变化曲线也是保持一致的。

图7 虚拟DCS当中的线性降负荷过程Fig.7 Linear load reduction process in virtual DCS

图8 3KeyMaster当中线性升负荷过程Fig.8 Linear load raising process in 3Keymaster

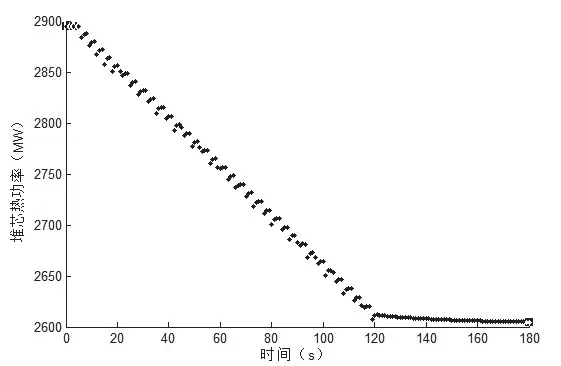

选取核电厂Level0模型反应堆热备用状态作为初始状态,在0s时刻引入热备用到50% FP线性升负荷,线性变负荷600s,虚拟DCS采用同样的数据采样方式,其反应堆变工况仿真结果如图8所示,对应的虚拟DCS所显示的曲线变化情况如图9所示。同样可以看出两者堆芯功率变化曲线是保持一致的,并且经过长时间计算,两者之间也是保持时间同步的。

图9 虚拟DCS当中的线性升负荷过程 Fig.9 Linear load up process in virtual DCS

6 结论

本文采用RELAP5建立了核电厂一回路Level0模型,基于3KeyMaster平台设计了与RELAP5和虚拟DCS的数据接口,采取共享内存的方式实现了三者间的数据交互和时间同步,通过真实的数据传输验证了接口传输的准确性和实时性。