高密度核级安全系统印制线路板组件三防涂覆性能的工艺研究及验证

马 玥,王秀鹏,王庭兵

(中国核动力研究设计院 核反应堆系统设计技术重点实验室,成都 610213)

核级电子产品必须以稳定性为前提,任何快速、高效、减免的工艺特点都必须以不降低性能和长久性为目标。因此,合理的三防涂覆工艺方法、适合的三防涂覆材料选取是核级电子产品的印制线路板防腐三防涂覆的重点。军用设备、航空、航天等电子产品的印制线路板的三防涂覆都已经有了较多的研究,其使用材料、工艺方法都已经比较成熟,而核级电子产品的使用环境更加严苛,对三防涂覆的材料选取、工艺方法研究也更加需要引起重视。

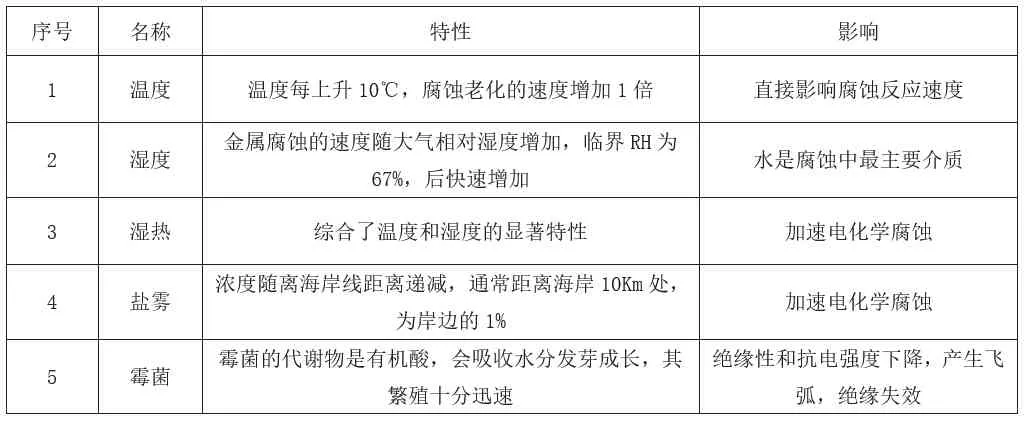

表1 环境影响特性表Table 1 Environmental impact characteristics table

1 三防的必要性

三防涂覆涂层就像它的皮肤,起着防护的功能,一旦防护失效,就可能因为环境下产生的腐蚀造成材料断裂、基层损伤、绝缘强度降低、接触不良、介电常数改变等现象,从而导致印制线路板组件使用寿命缩短甚至失效。

核电站坐落在典型的海洋气候环境中,主要特点是高温、高湿、高盐雾、强台风和强烈的日光辐射,这些因素会诱发霉菌、腐蚀等,最终造成印制线路板组件功能失效,其危害详见表1。因此,对印制线路板组件执行有效的三防涂覆涂层保护,做到提升性能稳定性的同时尽可能地延长其工作寿命,是当下核级产品势在必行的大事。

2 涂覆工艺体系

2.1 涂覆材料的划分和选择

在恶劣环境下,常用的三防漆种类为改性环氧树脂、有机硅树脂、聚氨酯、氟聚氨酯类型4种,但改性环氧树脂为脆性材料,在印制线路板组件的应用上具有一定的局限性。目前电子行业装封技术中,陶瓷封装也较多,插装元器件也存在很多玻璃封装或陶瓷封装等脆性材料,若使用环氧树脂类进行防腐涂覆,极易因膨胀系数的差异造成本体撕裂。因此,有机硅树脂、聚氨酯、氟聚氨酯是较为理想的涂覆防腐材料。

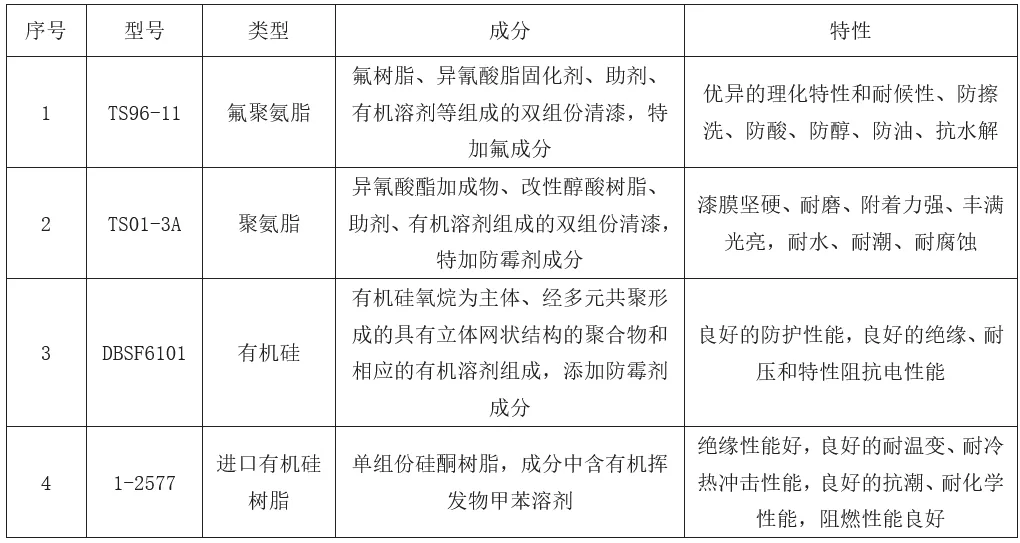

此 次 试 验 选 用 了TS96-11、TS01-3A、DBSF6101、1-2577 4种三防涂覆材料作为研究对象,它们的成分组成及特性详见表2。

表2 4种三防涂覆材料成分及特性表Table 2 Composition and characteristics of four kinds of three anti coating materials

图1 涂覆工艺流程图Fig.1 Coating process flow chart

2.2 涂覆流程

核级产品印制线路板组件的三防涂覆工艺流程如图1所示。

2.3 涂覆实施

2.3.1 喷涂方法

吸上式喷枪喷涂。

2.3.2 三防涂覆试件

试验件选择了核级产品中具有代表性的印制线路板组件(工艺板),具有层级多、元器件密集度高、立面器件以及底部焊接器件多、功能特性复杂的特点,如图2所示。

2.3.3 印制板焊接

工艺试验板采用与原级产品同种工艺焊接方法焊接。

图2 工艺试验板(正、反面)Fig.2 Process test board (front and back)

2.3.4 印制线路板组件清洗

清洁度是确保涂覆层附着力及抑制霉菌生长的重要工序,水基清洗剂可以有效地溶解和去除印制线路板在装焊过程中残留的松香、助焊剂、树脂和其他类型的聚合物等。本次样品试验件采用手工清洗两遍,烘干除潮,温度(50±2)℃,时间6h。

2.3.5 保护

非密封器件、散热部位、大功率器件、2W以上电阻、玻璃封装器件以及发光部位、接铜边、接插部位等,不执行三防涂覆。

2.3.6 漆液配制

试验使用的4种漆液,其漆液类型、配比及黏度详见表3。

表3 漆液配制表Table 3 Paint preparation table

2.3.7 喷枪喷涂

1)空气压力(0.2~0.3)MPa,进行第一次双面喷涂,夹面(45±5)°,喷涂带覆盖上一喷涂带1/2~2/3,直至整面印制板喷涂完成。

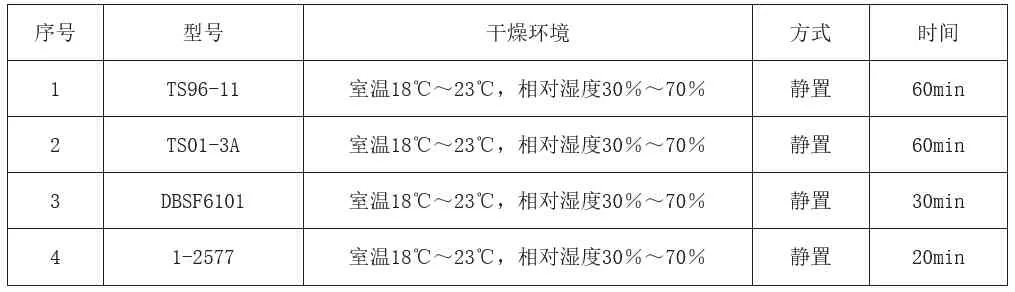

2)表干,4种漆液其干燥环境及表干时间详见表4。

表4 漆液表干环境及时间参数表Table 4 Dry environment and time parameters table

3)第二次双面喷涂,夹面(45±5)°,沿印制板边缘从左向右,再从右向左来回喷涂,喷涂带覆盖上一喷涂带1/2~2/3,直至整面印制板喷涂完成。

2.3.8 静置

静置环境及时间详见表5。

表5 静置环境及时间参数表Table 5 Table of static environment and time parameters

2.3.9 去保护

去除印制线路板组件上的保护物。

2.3.10 手工补刷

对三防涂覆后的印制线路板组件目视自检,密集区域或多引脚部位使用4倍放大设备检查,对其缺失、空洞部位进行补刷。

2.3.11 烘干

4种漆液的烘干参数详见表6。

表6 烘干参数表Table 6 Drying parameters table

2.4 外观检查

目视检查试验件外观,结果详见表7。

表7 外观检查情况Table 7 Appearance checks

表8 漆膜干膜厚度Table 8 Paint film dry film thickness

2.5 厚度测试

每张板选取8个测量点,干膜厚度详见表8。

2.6 附着力测试

按照GB 1720-1979《漆膜附着力测定法》,圆滚线标准回转半径5.25mm,圆滚线划痕标准图长(7.5±0.5)cm[1];以4倍放大镜检查划痕并评级,测定结果详见表9。

3 验证试验

3.1 湿热试验

按照GJB 150.9A-2009《军用装备实验室环境试验方法 第9部分:湿热试验》进行试验。

1)试验要求

试验周期为10个周期,24h为1个循环周期,在第10个周期结束前4h进行中间检测[2],所有设备满足GJB 150.1A-2009《军用装备实验室环境试验方法 第1部分:通用要求》中第3.3的允差要求。

2)试验实施

试验程序按照GJB 150.9A-2009《军用装备实验室环境试验方法 第9部分:湿热试验》中第7.3要求进行,具体要求见表10。

3)结果分析

对试验后的样件进行测试,4种三防涂覆后的印制线路板组件工作性能均在可接受范围内,湿热试验合格。

3.2 霉菌试验

按照GJB 4.10-83《舰船电子设备环境试验 霉菌试验》要求进行,试验菌种增加:黄曲霉、杂色曲霉、绳状青霉。

1)试验要求

霉菌试验条件要求按照GJB 4.10-83《舰船电子设备环境试验 霉菌试验》中第2条进行。

2)试验实施

霉菌试验具体按照GJB 4.10-83《舰船电子设备环境试验 霉菌试验》中第3.3条关于试验的要求进行。

3)结果分析

霉菌试验结束后,取出样件,按照表11进行生霉等级检查及判定。

对霉菌试验后的印制线路板组件进行检查,生霉等级详见表12。

表9 漆膜附着力测试表Table 9 Paint film adhesion test table

表10 湿热试验参数表Table 10 Wet heat test parameters table

表11 生霉等级评定表[3]Table 11 Mould grade evaluation[3]

3.3 盐雾试验

按照GJB 4.11-83《舰船电子设备环境试验 盐雾试验》要求进行试验。

1)试验要求

根据试验件材质,试验周期选取为4个周期,试验条件及方法具体按照GJB 4.11-83《舰船电子设备环境试验 盐雾试验》中第3条要求进行。

2)试验实施

表12 生霉等级检查结果判定Table 12 Determination of the results of the mold grade inspection

表13 盐雾试验后检查结果Table 13 Results of post-salt mist test

表14 综合比对表Table 14 Composite comparison table

盐雾试验按照GJB 4.11-83《舰船电子设备环境试验 盐雾试验》中第5.3要求进行。试验结束后,按照GJB 4.11-83《舰船电子设备环境试验 盐雾试验》中第5.4要求进行恢复。

3)结果分析

盐雾试验后,检查试验件外观及印制线路板组件功能,详见表13。

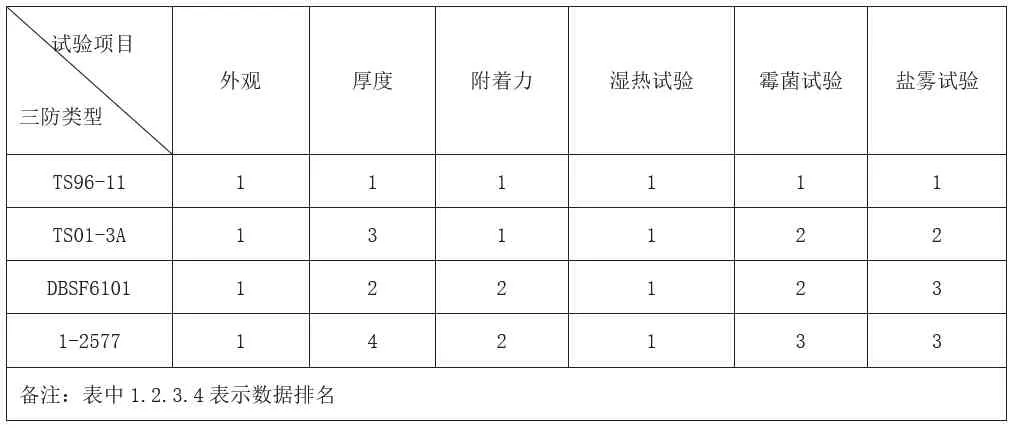

4 综合比对

本次对TS96-11、TS01-3A、DBSF6101、1-2577 4种类型的三防涂覆材料外观、厚度、附着力、湿热试验验证、霉菌试验验证、盐雾试验验证,比对结果见表14。

5 结论

从上述结果对比中可以发现,TS96-11材料的综合性能在各个方面都有明显优势,对于湿热、霉菌、盐雾都有着较高要求的核级电子产品印制线路板的三防涂覆,推荐使用TS96-11氟聚氨酯清漆。