弹性支承块预制施工关键技术

张 磊

(中铁十九局集团第六工程有限公司,江苏无锡 214000)

0 引言

隧道内弹性支承块式无砟轨道施工技术在轨枕换维修方面做了非常大的改进。弹性支承块作为主要承载部件,质量的好坏直接影响到整体道床的使用。

1 弹性支承块

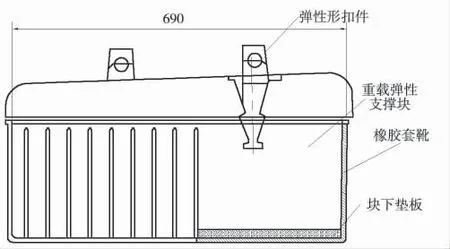

隧道内弹性支承块结构(图1)组成主要包括重载弹性支承块、橡胶套靴、块下垫板、弹条Ⅶ形扣件。

2 主要技术标准

(1)弹性支承块的原材料、制造工艺、外形尺寸、质量、检验方法和规则、组装方法和储运等要求应满足《客货共线铁路隧道内弹性支承块式无砟轨道用部件暂行技术条件》(TJ/GW 152—2016)的相关规定,应注意混凝土抗冻等级不应低于F300的要求,混凝土抗冻等级试验按TB/T 3275 的规定进行。

图1 隧道内弹性支承块结构

(2)扣件采用弹条Ⅶ形扣件,其技术要求应符合《30 t 轴重重载铁路弹条Ⅶ形扣件》(Q/CR 481—2015)的规定,其中轨下垫板的静刚度为(100~120)kN/mm。

3 施工工艺流程

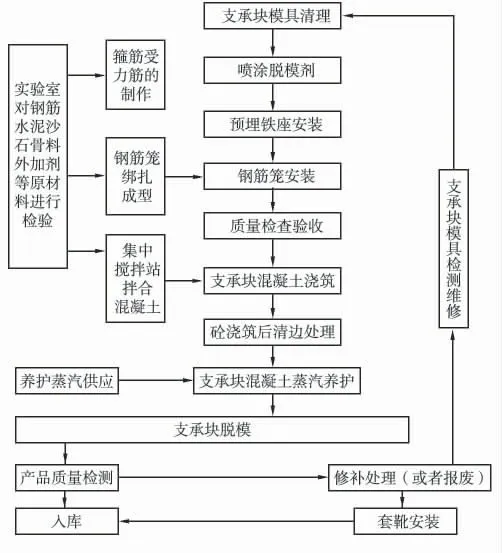

弹性支承块生产工艺包括钢筋制作→模具检修清理→喷涂脱模剂→预埋铁座安装→安装钢筋骨架→混凝土浇筑→蒸汽养护→卸配件→脱模→打磨套靴→吊运移转存储等(图2)。

图2 施工工艺流程

4 施工关键技术

4.1 模具检测

(1)弹性支承块模具应采用具有足够强度、刚度和稳定性,冲压成型厚度≥6 mm 钢模。

(2)模具制造允许公差以弹性支承块成品的允许公差的1/2为准。

(3)模具实行定期检验和日常检验,所有模具需经进场检验合格后方可使用。

4.2 钢筋施工

钢筋骨架的N1 钢筋采用HRB400E(Φ14 mm)带肋钢筋,性能符合GB 1499.2—2017《钢筋混凝土用热轧带肋钢筋》;N2 钢筋采用HPB300(Φ6.5 mm)光圆盘条钢筋,性能符合GB 1499.1—2018《钢筋混凝土用热轧光圆钢筋》。

4.2.1 钢筋加工

钢筋切断机固定刀片与冲切刀片间必须有合适的间隙(1~2 mm 合适),刀刃应磨成一定的角度。钢筋断口不得有马蹄形或起弯等现象。为确保钢筋长度的准确,钢筋切断要在调直后进行,其允许偏差±5 mm。在钢筋切断配料过程中,如发现钢筋有劈裂、缩头或严重的弯头,外观不合格的对焊接头等必须剃除。

4.2.2 钢筋骨架制作

设计并制作钢筋绑扎定位架。绑扎受力钢筋N1 和箍筋N2交点时,采用350 mm 长普通绑扎丝进行单点绑扎,绑扎形式以不易松脱为准,如有松脱应重新绑扎,绑扎铁线线尾应扭向骨架内。相邻绑扎点严禁同方向拧绑扎铁丝。

4.3 预埋铁座注意事项

(1)该工序操作虽然简单,但是对于弹性支承块质量会带来很大的影响,甚至造成弹性支承块报废。安装前应先检查好预埋铁座定位槽的正确状态,保证没有变形、歪、松及破损的情况存在,预埋铁座定位槽变形、破损、松动会造成预埋铁座位置偏移、定位误差大;定位螺杆歪斜会造成预埋铁座垂直度超过允许偏差;预埋铁座定位螺杆未安装到位会造成预埋铁座下沉,以上这些情况都会直接导致弹性支承块报废。

(2)预埋铁座定位螺杆都有一定的周转使用次数(一般为15 次左右),在每一次的周转过程中注意预埋铁座能否正常拧紧到其根部,避免造成预埋铁座安装歪斜或者沉陷。

(3)预埋铁座是经过检验合格后的产品,并且注意远离脱模剂喷涂时雾化状态范围,以免影响砼与其的粘结力。

4.4 钢筋骨架安装注意事项

施工作业人员将验收合格的钢筋骨架逐个放入模具内。骨架需使用专用固定装置固定牢固,钢筋骨架保证与支承块模具底面一平,保证保护层厚度。钢筋骨架与预埋铁座安装应准确,以避免铁座与受力筋位置相冲突。同时预埋铁座安装中应注意钢筋骨架与铁座的间隙,避免接触联电。

4.5 模具清理

(1)弹性支承块模具清理是对合格模具首次上线后和预制弹性支承块已脱模的模具进行的卫生清理,检验外形外观。需要下线进行维修的模具必须强制下线,查明原因后及时进行维修,保证生产合格弹性支承块产品。

(2)清理台位使用工具包括气动锤、电动钢丝刷、空气压力喷枪、扳手等。工具应保证处于可使用状态并有储备,在各班次的交接班中应将工具移交清楚,以免延误生产。

4.6 喷涂脱模剂

模具内脱模剂喷涂的均匀程度对于弹性支承块的顺利脱模起着关键的作用,同时对于保证轨枕表面外观质量也是至关重要的。脱模剂喷涂过少或者喷涂后闲置过久就会致使其隔离作用削弱,脱模时轨枕表面出现撕皮、粘模,加上模具清理不彻底方面的因素,就会产生脱模困难;脱模剂喷涂过多则会引起轨枕各水平面上留下油腻的脱模剂痕迹,影响外观质量。

4.7 混凝土浇筑

(1)砼的配制、浇筑与养护应满足TJ/GW 152—2016 的相关规定。

(2)浇筑混凝土前,要对钢筋、预埋铁座安装情况等进行检查,发现问题要及时处理。检查混凝土输送小车、输送料斗、振动台等有关机具设备,确认其处于良好工作状态。

(3)混凝土补料时应按两次分层补料后进行人工补料原则进行灌注。第一次补料到帽檐处,第二次补料将模具内混凝土补满料后;第二次振捣过程中,当混凝土平料到模具内时拔出挡浆板,然后人工补料,直到混凝土不再下沉,没有气泡冒出或表面出现镜光现象为参照。根据混凝土性能情况来控制振动时间。在振动过程中严禁加水,不得随意放大混凝土坍落度。

(4)当浇筑完成后将模具送至吊装放置台,由收光抹面作业人员将模具周边的混凝土残渣用专用工具清理干净,然后使用抹布擦干净,保证混凝土面与模具边缘一平,模具周边整洁干净,没有混凝土残渣,再吊装至养护窑。

4.8 蒸汽养护

采用蒸汽养护时:在温度5~35 ℃的环境中静停时间≥3 h;混凝土升温速率≤15 ℃/h;降温速率≤15 ℃/h。

监测温度的仪器应定期进行配套校验,校验周期不应超过1 年。混凝土块的芯部温度每月测试1 次,技术人员根据测试的芯部温度和季节,适当调整养护时间和温度,确保混凝土芯部温度≤57 ℃。

4.9 脱模注意事项

(1)弹性支承块经蒸汽养护后,强度>35 MPa,且弹性支承块表面温度与环境环境温差≤15 ℃时,方可进行拆模作业。当环境<5 ℃时,弹性支承块表面与环境温差≤10 ℃方可室外存放。

(2)支承块脱模后自然养护7 d 以上,当环境温度<5 ℃时,在室内保温保湿7 d 以上,并确保支承块表面温度≥5 ℃。

(3)支承块养护完成后,应对支承块底面进行打磨处理,使其满足平面度的要求。

4.10 套靴施工注意事项

(1)橡胶套靴和微孔橡胶垫板应在清洁、通风、无日光照射、远离热源及化学试剂污染处储存。

(2)支承块、橡胶套靴和微孔橡胶垫板的组装应在支承块预制厂组装,组装前应检查各部件外形尺寸和外观质量,不合格品不得进行组装,组装前各部件表面应保持干净。

(3)套靴表面灰尘清除干净,然后在橡胶靴套及微孔橡胶垫板上分别涂刷3 道4 cm 宽粘接剂(位置对应),在粘接剂既有粘性又不拉丝的状态下将橡胶靴套和块下垫板先粘在一起,并挤压排气,使粘接面不留空隙。

(4)弹性支承块组装完成后,应检查支承块与橡胶套靴和微孔橡胶垫板是否密贴,不密贴时应重新组装。

4.11 产品储运

弹性支承块运输由叉车搬运完成。弹性支承块脱模完成后,由龙门吊将支承块摆放到叉车车臂上,每次运输弹性支承块最多允许装载2 层,每层3 根,保证弹性支承块有足够的稳定性;按每垛6 层每层3 块的方式进行堆码,每层之间放置支承隔木2 根,紧贴预埋铁座放置在其外侧,隔木规格为50×50×1300 mm,要求各层间隔木支点位置上下对齐,以能够保证上下两层弹性支承块距离为准,保证叉车堆码时其叉车臂与弹性支承块和下层弹性支承块间有一定的灵活进退空间,以免装卸车时碰撞损坏成品弹性支承块。

4.12 产品检验

(1)支承块自然养护完毕后,每批抽取20 块进行外形尺寸检验;检验合格后,方可套靴使用。

(2)支承块吊至打磨区进行初次打磨。使用抛光机从支承块一侧向另一侧打磨,清除表面浮浆。

(3)打磨完毕后由质检员对支承块外观质量、尺寸进行检测。

(4)支承块的形式检验所有检验项均满足要求。

4.13 弹性支承块的形式检验

(1)形式检验项目包括:原材料(混凝土原材料及冷轧带肋钢筋)及预埋铁座检验、弹性支承块外形尺寸及外观质量、混凝土碱含量、混凝土氯离子含量、三氧化硫含量、混凝土抗压强度、混凝土弹性模量、混凝土抗冻等级、混凝土电通量、混凝土56 d氯离子扩散系数(氯盐环境)、静载抗裂强度和预埋铁座抗拔力。

(2)外形外观检查按照规定进行。

(3)埋铁座的抗拔力从外形外观质量抽检的弹性支承块中抽取3 根,每根弹性支承块上各抽取一个预埋铁座进行试验。试验满足《高速铁路扣件系统实验方法第7 部分:预埋铁座抗拔力试验》(TB/T 3396.7—2015)的相关要求,即用抗拔仪施加荷载≥60 kN,持荷3 min 后目测预埋铁座周边混凝土没有可见裂纹,靠近预埋铁座处允许有少量砂浆剥离,则判为合格。

(4)每批支承块数量≤1000 块时,抽取3 块外观质量及各部尺寸合格的支承块;每批支承块数量在(1001~1500)块抽取4块进行静载抗裂检验。每个支承块检验1 个截面,所有受检截面在静载抗裂试验荷载值下不应出现裂纹,若有一个受检截面不符合规定,则需重新抽样复检,复检支承块的全部受检截面。

4.14 弹性支承块的出场检验

4.14.1 支承块出厂检验项目

支承块出厂检验项目应逐批检验,每批支承块应为同一班次、同样材料和同种工艺制成,每检验批不应超过1500 块。

(1)出场检验项目包括外形尺寸和外观质量、混凝土抗压强度、预埋铁座抗拉拔力、静载抗裂强度。

(2)外形尺寸每批检验数量按照规定进行,外观质量应逐块检查。脱模后首先抛光机将弹性支承块地面抛光打平。

4.14.2 弹性支承块标志

支承块顶面应按施工图纸规定的部位印压出下列标记:支承块较高端刻印厂标及模型编号,较低端刻印产品型号“LLTZ”及生产年份。

(1)支承块型号:LLTZ。

(2)钢模编号采用“XX-XX”标识,其中前边XX 表示模具编号,取01-60,后边XX 表示支承块在模具中的编号,取01-10,模具的编号要和合格证中的编号一致。

(3)生产年月采用四位数字表示,如“2018”表示2018 年生产。具体生产月份、日期,可用油墨章印在支承块表面,不作永久标识。

(4)制造厂名:T19LM 永久标识的模具压痕深度一般为2 mm,上述标识都紧固在模具上,不需要更换,第三项年份表示牌用铆钉固定在模具上,便于每年底更换,可根据字数的多少适当调整该图尺寸,为便于与模具密贴,对标识牌四角均予倒角。