地震载荷下应急发电机组柴油机主轴承运动副间隙及载荷分析

(中船动力研究院有限公司,上海 200129)

某新型应急发电机组承担着在地震期间为核电站提供应急电力的任务。关于地震载荷应急发电机组的结构强度分析和连接紧固件的研究[1-2]较少涉及地震工况下运动副的分析。发电机组各轴承摩擦副是地震工况下机组的薄弱环节,在地震载荷下过度磨损会影响主机性能的风险。因此,考虑通过仿真分析评估主机轴承在给定地震载荷谱作用下的响应规律,确保主机轴承的间隙在合理范围内。采用AVL软件模拟柴油机在额定工况下轴承润滑情况[3-5],并计算出最大载荷时各主轴承的等效刚度系数,建立包含内燃机、发电机及基座的抗震分析模型,计算在给定轴承刚度系数情况下轴承间隙的变化规律。

1 主轴承等效油膜刚度计算

由于载荷激励来源为发动机内部气体燃烧,并且发动机与发电机之间通过弹性联轴节相连,电机对曲轴的影响较小。另外公共底座的刚度对发动机主轴承油膜计算的影响也较小,因此,在主轴承油膜的计算中只考虑发动机本身。

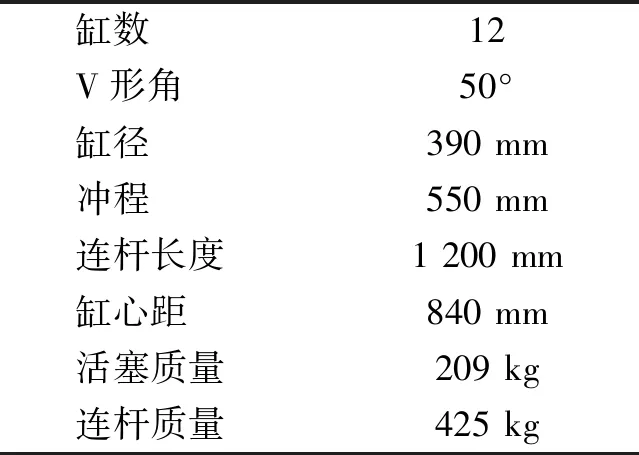

该发动机参数见表1。

发动机曲轴和气缸布置见图1。靠近输出端为第1号主轴承,柴油机的发火顺序为1—7—5—11—3—9—6—12—2—8—4—10。

表1 发动机参数

图1 发动机曲轴布置

使用AVL PowerUnit软件分析该柴油机轴承润滑情况,创建的EHD分析模型见图2。

图2 柴油机轴承EHD分析模型

分析模型中考虑整机的刚度,对机架、油底壳、缸盖和托架等组件建立有限元柔性体模型,见图3。节点数约160万,单元数约200万。

图3 机架有限元模型

计算得到额定工况下各主轴承最小油膜厚度见表2。

表2 轴承最小油膜厚度

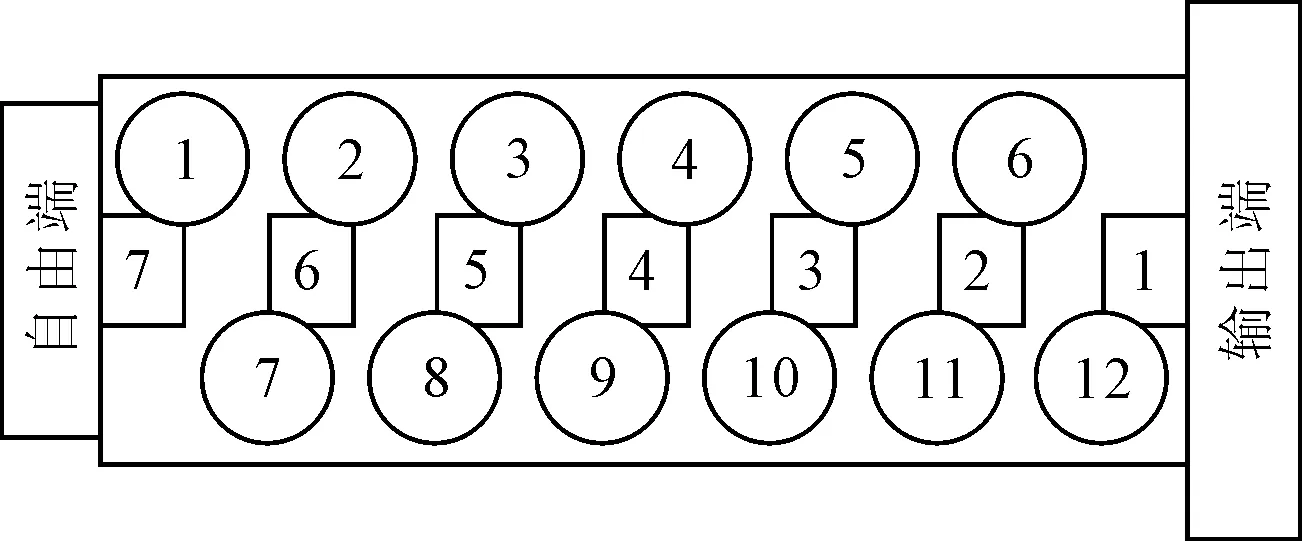

重点关注主轴承的油膜厚度与轴承载荷的变化规律,形成了在最大载荷附近轴承载荷和油膜厚度的关系曲线。通过求解该曲线斜率,计算出主轴承在承受最大载荷时的等效刚度系数。1号主轴承最小油膜厚度随轴承载荷的变化见图4。计算该曲线的斜率即为轴承的等效刚度系数。

图4 1号主轴承油膜厚度与载荷的关系

按照同样的办法得到各主轴承在最小油膜厚度附近的等效刚度系数。采用保守的计算方案,假设轴承水平方向和竖直方向均出现最小油膜厚度,两者有相同刚度,轴承刚度参数见表3。

表3 轴承最小油膜厚度时的等效刚度

在1、2主轴承之间,曲轴与机体之间有推力轴承,经计算分析推力轴承的等效刚度系数为5.9×107N/mm。

2 地震载荷计算

2.1 有限元模型建立

地震载荷通过隔振器传递到公共底座,然后传递到发动机和发电机组,因此计算中考虑应急发电机组发电机、发动机、公共底座和隔振器等部件[6]。发电机和发动机之间通过弹性联轴器连接,上、下层公共底座中间通过隔振器相连。机组有限元模型见图5,节点数约280万,单元数约270万。为分析主轴承及推力轴承载荷,对曲轴进行实体建模,将活塞连杆组件的质量采用质量点的方式耦合到相应的曲柄销中心。

图5 发电机组有限元模型

在仿真软件中采用弹簧单元模拟各主轴承以及推力轴承运动副。对于发电机组的抗震计算,采用反应谱计算方法,通过模态叠加再进行SRSS方法合成得到位移和应力结果的最大值。在设计中,通过最大值的方法进行保守评估。设置弹簧单元的刚度为最小油膜附近时的油膜刚度值。具体操作方法是分别采用运动耦合的方式建立轴瓦内圈耦合单元和轴颈外圈的耦合,在2个耦合点之间建立弹簧单元。主轴承弹簧单元见图6,分别在各轴承处建立Y方向和Z方向的弹簧单元。用相同的方式建立推力轴承在X方向的弹簧单元。

图6 主轴承弹簧单元示意

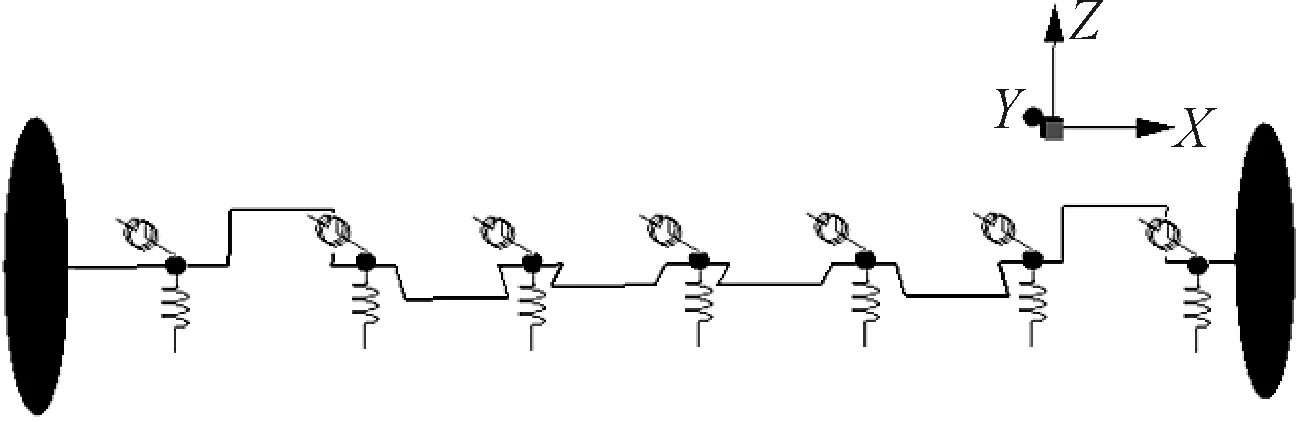

公共底座两侧分别布置8各个隔振器,隔振器参数见表4,发电机与柴油机之间弹性联轴器参数见表5。

表4 隔振器性能参数

表5 弹性性联轴器性能参数

2.2 载荷边界

柴油机发电机组属于核电站安全三级抗震I类设备[7],根据发电机组所在的厂房位置的楼层反应谱作为地震载荷输入,地震在3个方向的楼层加速度反应谱见图7。

图7 楼层反应谱

2.3 计算结果

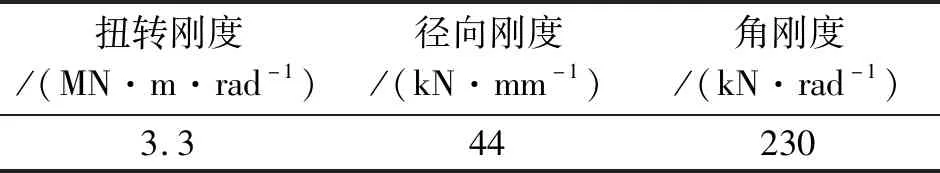

地震载荷作用下,发电机组的位移结果见图8。从图8可以看出,由于隔振器的支撑刚度较弱,整机底座被抬升约40.0 mm。在增压器侧产生最大位移,约为107.2 mm。

图8 机组位移结果

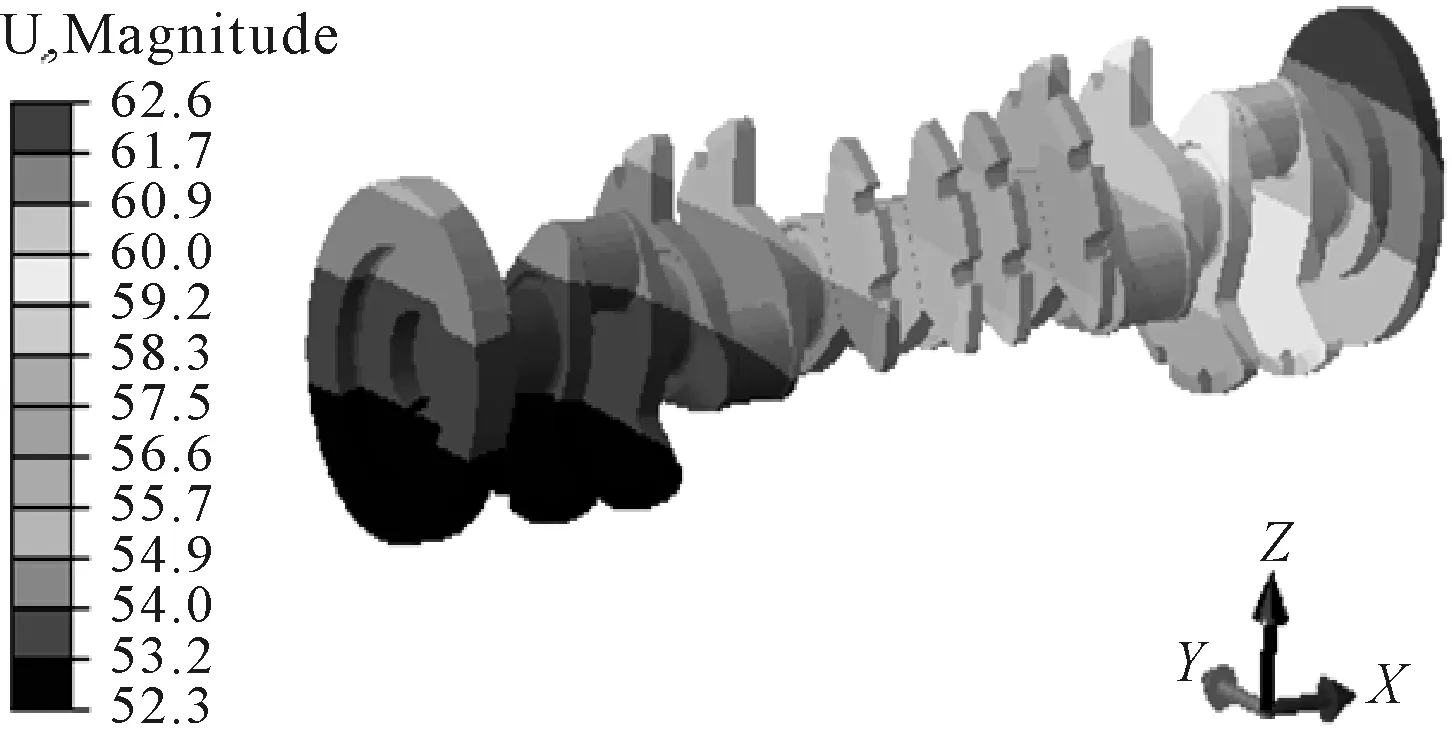

曲轴的位移结果见图9,曲轴整体位移约为55 mm。最大位移出现在增压器侧,约为63 mm。

图9 曲轴的位移结果

主轴承轴瓦位移结果见图10,轴瓦整体位移约55 mm。最大位移出现在增压器侧,约63 mm。整体趋势与曲轴相同。

图10 轴瓦位移结果

整理曲轴各轴颈耦合点、轴瓦耦合点Y方向的位移以及相应耦合点在Y方向的相对位移见图11。

图11 耦合点在Y向位移结果

可以看出,曲轴耦合点和轴瓦耦合点在Y方向的位移基本重合,相差很小。曲轴整体从第1号主轴承到第7号主轴承在Y方向的位移依次增加,并呈线性关系。由此判断,曲轴整体在沿Z轴旋转的摆动,自身并未发生变形。

另外,从耦合点在Y方向的相对位移结果可以看出,相对位移值在微米级别,在第3号主轴承出现最大值约为1.3 μm,在第1号主轴承出现最小值约为0.1 μm。

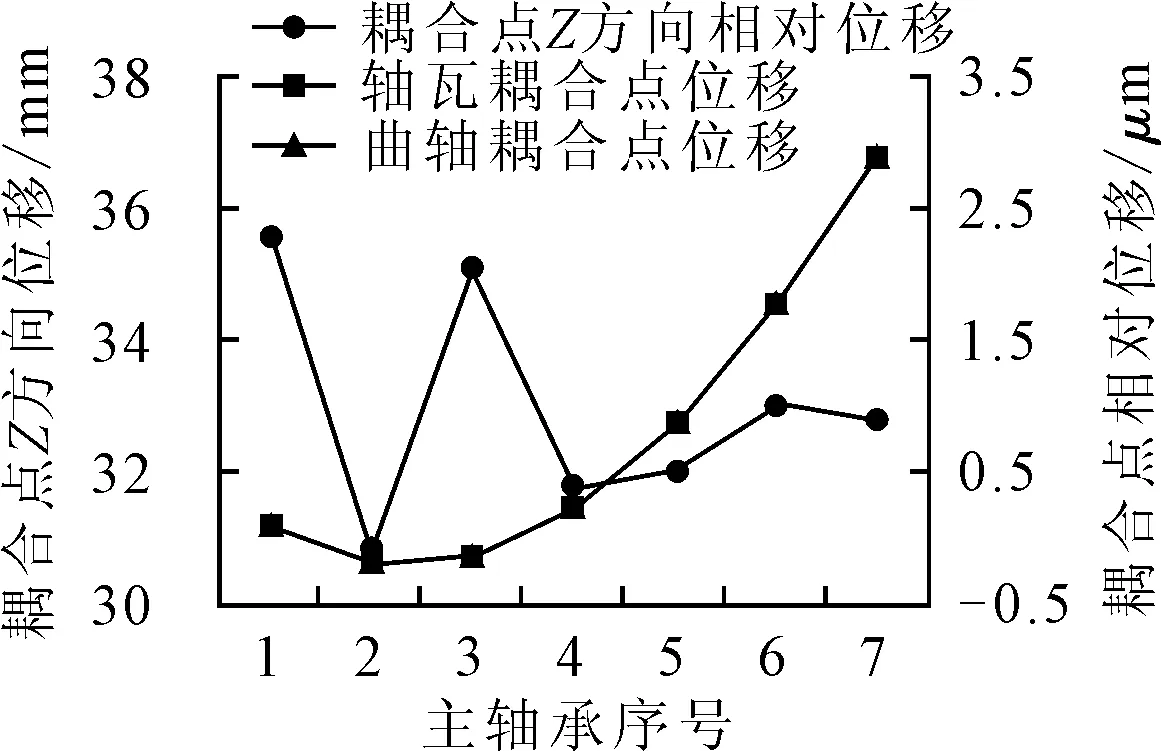

整理曲轴各轴颈耦合点、轴瓦耦合点Z方向的位移以及相应耦合点在Z方向的相对位移见图12。

图12 耦合点在Z向位移结果

从耦合点Z方向的位移可以看出,曲轴在沿Y轴旋转方向有摆动,另外收到飞轮重量的影响,曲轴自身在第1、2和3号主轴承处有局部变形。

另外耦合点相对位移最大值出现在第1号主轴承约为2.3 μm,最小值出现在第2号主轴承,约为-0.1 μm。

根据计算得到的各主轴承曲轴耦合点和轴瓦耦合点对应的水平方向位移Uy和竖直方向位移Uz,按照如下式计算主轴承运动副在平面内的位移,该位移值U即为运动副间隙值的变化量。

(1)

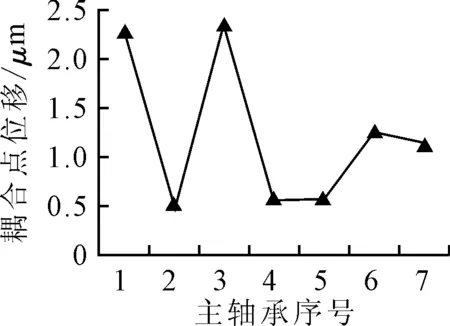

根据式(1)计算出各轴承的运动副相对间隙变化量结果见图13。

图13 耦合点相对位移计算结果

由图13可见,在第1、3号主轴承处产生了较大的位移,约为2.4 μm,其余主轴承运动副相对位移量在1 μm左右,可以看出,地震载荷工况下,主轴承运动副的间隙值变化均小于EHD计算中得到的最小油膜厚度,因此地震载荷工况下主轴承运动副的间隙变化在要求范围内。

2.4 轴承载荷计算

主轴承载荷F为

F=k·U

(2)

计算得到各主轴承的载荷见表6。

表6 轴承载荷计算

由表6可见,1号轴承载荷最约为230 kN,2号主轴承载荷最小约为79.5 kN。其余各轴承载荷在100 kN左右。

另外,推力轴承运动副在X方向的位移约为6.9 μm,推力轴承的载荷约为407.1 kN。

3 隔振器对轴承载荷的影响

删除隔振器模型及相关的支撑底座,将公共底座底面隔振器连接处进行固定约束,计算地震载荷工况下各主轴承位移变化,并计算出各轴承实际载荷,见图14。从图14可见,增加隔振器后,各轴承载荷都放大作用。

图14 轴承载荷对比

各主轴承载荷放大系数见图15。从图15可以看出,整体放大倍数在3倍左右。其中7号主轴承放大系数最大,约为4.4倍;2号主轴承载荷放大系数最小,约为1.6倍。对于推力轴承所承受载荷由407.1 kN变为314.5 kN,放大系数约为1.3倍。

图15 各主轴承载荷放大系数

4 结论

1)通过计算曲轴主轴承与推力轴承在最小油膜厚度附近的刚度值,并采用弹簧单元进行模拟,可为地震载荷下运动副的间隙评估提供很好的方法。

2)隔振器对主轴承载荷和推力轴承的载荷均有放大作用,地震工况下需要关注隔震器刚度参数的影响作用。

3)在现有条件下,已充分考虑到轴承运动副的油膜特性,并在地震载荷计算中考虑到地震载荷从地轨-隔振器-主机-主轴承的整个载荷传递路径,说明计算过程合理。

4)对发电机组地震载荷下运动副的计算分析方法可以推广到更多的滑动轴承运动副的抗震性能评估中。