基于ANSYS的电动关节一体化永磁电机性能分析

宋剑桥,王洪武,张东宁,骆 苗

(中国电子科技集团公司第二十一研究所,上海 200233)

0 引 言

电动关节一体化电机通常安装在机械臂或生产流水线,通过多个关节电机的联动控制完成机器人的多轴联动。一体化电动关节是将谐波减速器、制动器、永磁电机、磁编码器及控制器等多个组件集成在一个空间里,如图1所示,在同样性能下体积和质量较传统伺服电机低很多,电动关节一体化电机大大降低了传统机器人关节的制造成本。永磁电机作为电动关节的核心部件,是影响电动关节性能的关键因素之一。

图1 电动关节一体化电机结构示意图

永磁同步电动机具有结构简单、体积小、效率高、转矩密度大、电机的形状和尺寸可以灵活多样等显著特点,特别适合在机器人关节等对电机功率密度要求较高的领域使用。电动关节电机不但要求电机具有较高的功质比,还要求电机运行平稳,减小系统的振动和波动。本文研究的永磁电机采用正弦波驱动,为了降低质量,使用高性能的绝对式编码器代替质量较大的旋转变压器。基于Ansoft软件采用有限元方法对一台10极12槽的三相永磁电机进行分析,对模型的定转子磁场、气隙磁场、磁力线分布情况、齿槽转矩的波动情况以及输出转矩的大小进行仿真,并在此基础上制造出了样机,完成了测试实验,验证了ANSYS/Maxwell计算的准确性。

1 永磁电机参数的确定

1.1 主要技术指标

本方案的永磁电动机额定功率PN=260 W,额定转速nN=3 000 r/min,额定转矩TN=0.8 N·m,最大转矩Tmax=1.15 N·m(短时)。

1.2 主要尺寸的确定

在永磁无刷电动机的设计过程中,首先考虑的主要尺寸是电机的定子铁心外径Dil以及铁心长度L。本文中电机外径受关节组件尺寸限制,定子铁心外径Dil定为90 mm。且关节电机通常多个串联使用,转轴需设计成空心结构,以方便内部走线,电机为扁平中空结构。根据电动机主要尺寸关系可知:

式中:nN为电机额定转速;P为电机计算功率;αi为磁钢极弧系数;Kφ为气隙磁场波形系数;Kw为基波绕组系数,本文为了使电机空间更加紧凑,采用绕组端部紧凑的集中绕组结构;A为定子线圈铜线电负荷;Bδ为电机气隙磁密平均值,主要由永磁体材料决定;通过计算,电机铁心长度L取15 mm。

1.3 磁性材料的选择

目前,永磁电动机的磁性材料主要使用铁氧体和钕铁硼材料。铁氧体材料虽然成本相对较低,但铁氧体的磁能积平方根只有钕铁硼的三分之一,磁负荷较低,需要通过增加磁钢的使用量来增大气隙磁通。在电机设计中,采用铁氧体的电机磁钢用量较多,电机质量较大。考虑到本有质量要求,同时考虑到电机高温下工作的稳定性,采用高性能、耐高温的N42UH钕铁硼磁钢。

电机的定、转子冲片的导磁材料有很多,包括硅钢、各种磁粉心以及非晶材料等。但是综合考虑性能、价格、加工特性等各方面因素,目前还是采用最为广泛的传统硅钢材料作为电机导磁材料。本文为了增加电机的功质比,选择高导磁性能的铁钴钒软磁合金材料1J22为冲片材料,1J22具有高饱和的磁感应强度,高饱和的磁滞伸缩系数,高居里温度的特点。

1.4 磁钢结构的选择

永磁电动机的磁钢安装结构可以分为内置式和表贴式,如图2所示。内置式磁钢安装在转子铁心内部,要求铁心径向尺寸较宽,通常应用在高速电机。本文的电机转速要求不高,且转子中间要求留有空间走线,因此,选择铁心径向要求不高的表贴式磁钢结构。

(a) 内置式

(b) 表贴式

2 基于ANSYS/Maxwell的永磁电机设计

2.1 基本有限元分析的方程磁场

永磁电机的电磁场有限元分析基本理论是从麦克斯韦方程组得出的,麦克斯韦方程组的基本微分形式表示如下:

2.2 二维建模

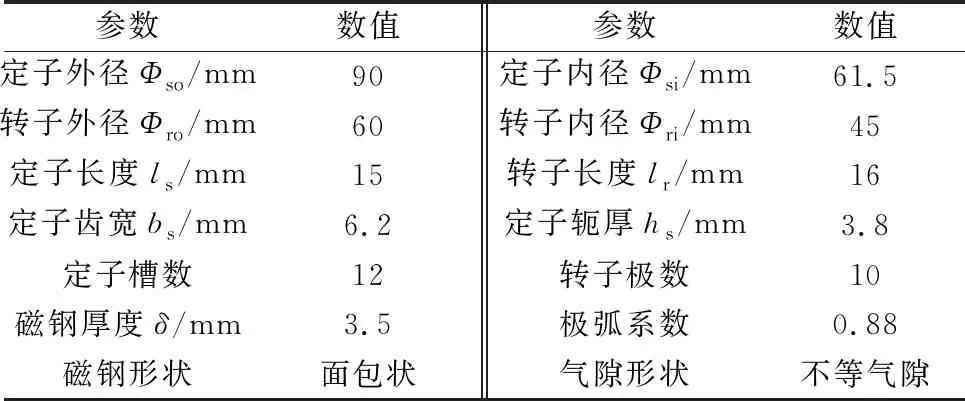

永磁电机的主要参数如表1所示。采用有限元仿真,步骤如下:首先使用CAD软件绘制好电机的定转子冲片、磁钢图形;然后将图形导入ANSYS/Maxwell模块中建立二维有限元模型如图2所示;再通过定义定转子、磁钢等各零部件材料属性和增加激励源及边界条件;接下来通过合理的设置剖分计算步长、求解时间及运动边界条件完成求解;最后通过多参数扫描对比,找出最优电机设计方案。

表1 电机主要参数表

图3 电机二维模型

由于软件自动剖分的计算精度不是很高,为了提高计算的准确度与精度,需要在自动剖分的基础上进行手动剖分,对气隙、冲片尖角等位置进行网格加密处理。手动剖分后的模型图如图4所示。

图4 电机剖分图

3 永磁电机有限元仿真结果分析

3.1 磁场分布

ANSYS/Maxwell瞬态场计算可模拟电机动态的运行过程,仿真分析电机各个时间点的磁场分布情况。从图5、图6中可以看出,电机的主磁场分布均匀,仅在电机槽口处有局部磁密相对较高,为极间漏磁产生。通过对电机齿部磁密分析,如图7所示,电机空载尺寸磁密最高为1.82 T,并没有达到1J22材料磁饱和区间,说明电机尺寸结构设计合理。

图5 电机的磁力线分布图

图7 电机齿部的磁密分布情况

3.2 电机空载反电动势波形

电机的气隙波形和空载反电动势波形如图8、图9所示。为了减小电机运行中的振动,需对电机气隙磁场进行优化,本文分别通过对电机的极弧系数、定子槽开口尺寸以及采用面包形磁钢的不等气隙多参数进行优化分析,通过对气隙磁场的优化,使气隙磁场磁密波形正弦化,从而得到接近正弦波的感应电动势波形,降低电机的输出转矩脉动。

图8 电机气隙磁密

图9 电机空载反电动势

3.3 齿槽转矩

永磁电机线圈不通电流时磁钢和有槽定子铁心之间互相作用产生的转矩为齿槽转矩,是由磁钢产生的磁场与线圈齿之间相互作用的切向分量引起的。齿槽转矩的波动会使电机产生振动和噪声,影响系统控制的精度。为了降低齿槽转矩,采用斜槽的方法,但采用斜槽的同时也会降低电机磁场基波的幅值,影响电机性能。本文通过对斜槽角度的优化及电机性能的综合考虑,最终采用将电机定子齿斜半个齿距的方法,减小了齿槽转矩,优化前后的齿槽转矩对比如图10所示,通过斜槽,电机的齿槽转矩峰峰值从优化前的3.3 mN·m降低至优化后的2.2 mN·m,齿槽转矩波动降低了32%。

图10 优化前后的齿槽转矩对比

3.4 输出转矩

电机在施加13 A电流有效值时,电动机在额定转速3 000 r/min下电磁转矩曲线如图11所示。通过斜槽及相关参数的优化,扭矩波动计算值小于2%,电机输出扭矩运行平稳,其输出转矩平均值为0.81 N·m。

图11 电机的输出转矩波形

4 样机实验数据与仿真数据对比

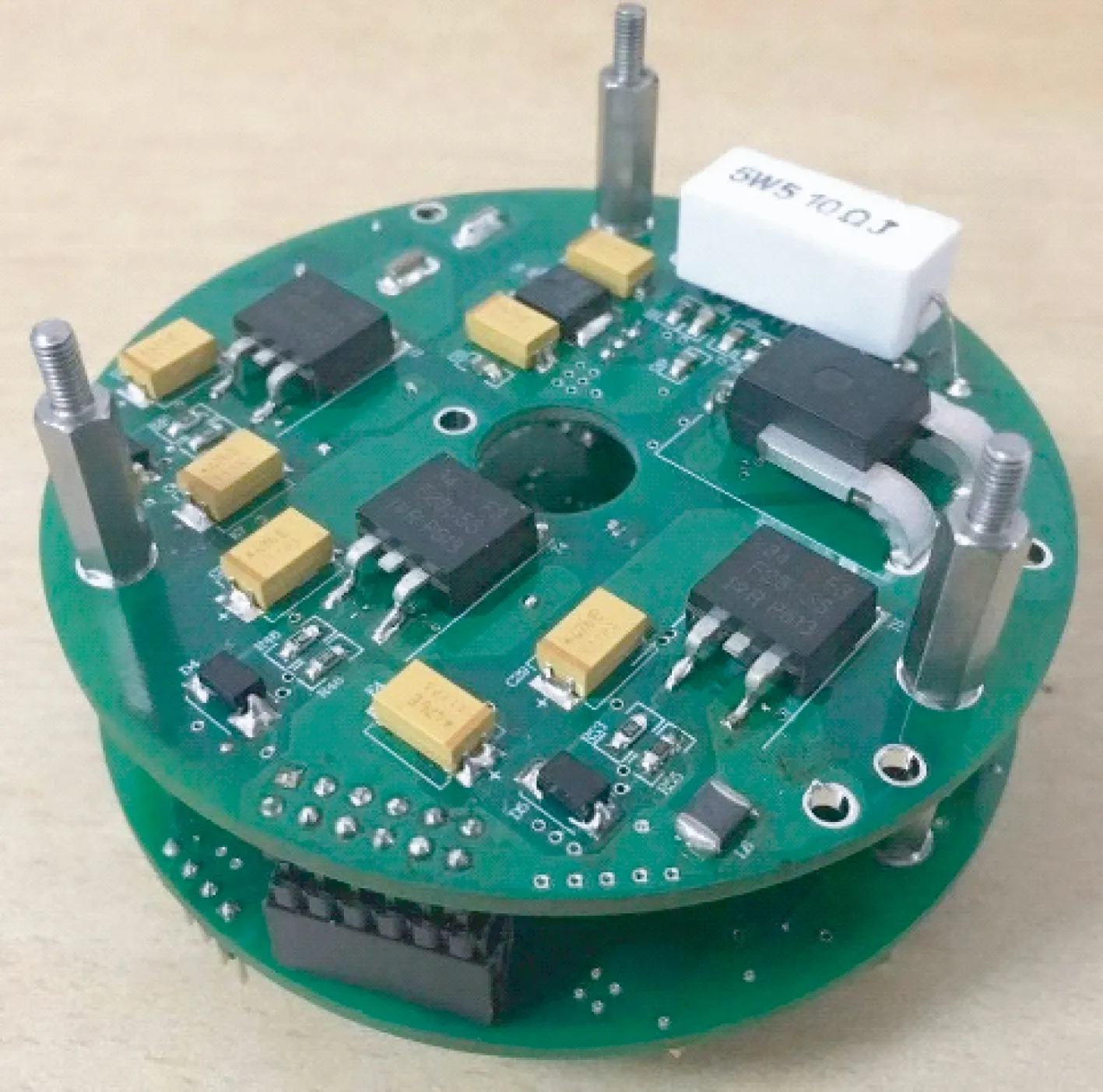

通过使用测功机对样机进行测试,制作的样机如图12所示。

图12 制作的电机和驱动器样机

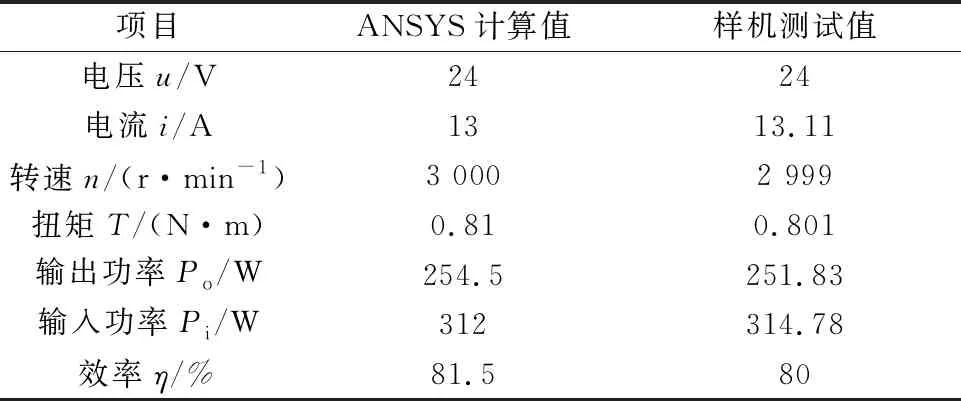

给驱动器施加24 V直流电源,把电机速度调整到2 000 r/min,逐渐增加负载转矩至额定值,电机性能实测值和ANSYS仿真值对比如表2所示。

表2 电机性能实测值与仿真值数据对比

5 结 语

本文对电动关节用永磁电机特性进行了仿真研究,利用ANSYS/Maxwell软件建立了电机的有限元模型,并对电机的反电动势、气隙磁密、齿槽转矩及输出力矩等特性进行了分析。最后结合样机具体测试数据比较,进一步验证了该设计手段的合理性,对后续该类电机的设计具有一定的理论参考价值。