HTPB推进剂中石墨烯包覆铝粉的燃烧和团聚行为 ①

周重洋,唐承志,吴世曦,,顾 健,李忠友,姚 南

(1.航天化学动力技术重点实验室,襄阳 441003;2.湖北航天化学技术研究所,襄阳 441003)

0 引言

复合推进剂中由于铝粉的不完全燃烧及其氧化产物的存在,流出喷管时会增加两相流损失,导致比冲降低。Liu taikang[1]指出,不完全燃烧的铝质量分数每增加10%,固体推进剂的比冲就会下降1%。因此,提升铝粉燃烧效率,改善推进剂燃烧性能是推进剂研究的重要方向,对铝粉进行表面改性是提升铝粉燃烧效率的方法之一。

石墨烯常温下导热率高达5000 W/(m·K)[2],断裂强度高达125 GPa。石墨烯具有纳米结构,它参与燃烧产生气体而不产生残余物等良好性能,使其可作为催化剂/载体/添加剂在固体推进剂中使用[3-5]。王学宝[6-7]通过溶胶凝胶法制备高氯酸铵/石墨烯气凝胶纳米复合材料,并通过SEM、元素分析和XRD对其结构进行了表征,用TG-DSC-IR联用技术对其热分解行为进行了研究,结果表明,石墨烯气凝胶对高氯酸铵(AP)的热分解过程有明显的催化作用,可使AP的表观放热量增加。Yan Q L,Zhao F Q等[8-10]采用溶剂浸渍法,制备了CuO/CNTs复合催化剂。结果表明,CuO纳米粒子以两种形态附着在碳纳米管上。CuO/CNTs可以显着提高双基推进剂的燃烧速率,明显降低其压力指数。2.5%CuO/CNTs使双基推进剂的燃烧速率从5.20 mm/s增加到11.17 mm/s(6 MPa),在16~22 MPa的压力下,压力指数从0.617减小到0.238。Sabourin J L[11]的研究发现,与单独的液体硝基甲烷单组元推进剂相比,硝基甲烷与石墨烯的胶体悬浮液的点火温度降低并且燃烧速率增加。Thiruvengadathan R[12]通过Al和Bi2O3纳米颗粒在功能化石墨烯片(FGS)上的自组装形成纳米复合结构。实验测量FGS自组装纳米复合材料的能量释放从(739±18) J/g显著增加到(1421±12) J/g。Zhang[13]采用改性Hummers方法制备了氧化石墨烯,再硝化形成带硝基的氧化石墨烯,在AP中加入质量分数为10 %的氧化石墨烯,可使AP高温分解温度降低106 ℃,表观放热量热由875 J/g升高到3236 J/g。说明石墨烯可作为固体推进剂添加剂改善推进剂燃烧性能。Jiang Y[14]在微米级铝粉颗粒包覆20%的氧化石墨烯,铝粉颗粒的点火和燃烧性能大大提高。这些增强归因于氧化石墨烯的氧化反应,其释放热量可以引发空气对铝粉的氧化作用,并产生气态产物以减少复合材料的团聚并促进燃烧过程中的压力升高,结果表明,氧化石墨烯是一种有效的添加剂,可改善微米级铝粉颗粒的能量性能,使微米级铝粉能点燃,并促进空气中铝粉的燃烧。

石墨烯在含能材料领域的应用研究主要集中于对单组分或简单体系的热分解过程的影响,有关石墨烯在丁羟推进剂中的应用研究以及对丁羟推进剂燃烧过程的影响研究还鲜有报道。本文采用石墨烯包覆铝粉(Al/Graphene,以下简称Al-G)复合物取代Al/AP/HTPB推进剂(以下简称丁羟推进剂)中相同规格的铝粉,对比研究了用Al-G复合物取代铝粉后的推进剂燃速、爆热值变化,并计算推进剂中铝粉的燃烧效率。采用长焦显微镜和高速拍摄相机,观测了推进剂燃面中铝粉的团聚情况,研究了Al-G复合物在丁羟推进剂中的燃烧行为。

1 实验

1.1 材料

高氯酸铵(130~450 μm),大连高佳化工有限公司,工业级;端羟基聚丁二烯(HTPB),黎明化工研究院,Ⅲ型;铝粉,粒径(D50)29 μm,西安航天化学动力厂;Al-G复合物(包覆量2 %),粒径(D50)29 μm,湖北航天化学技术研究所。

1.2 推进剂试样制备

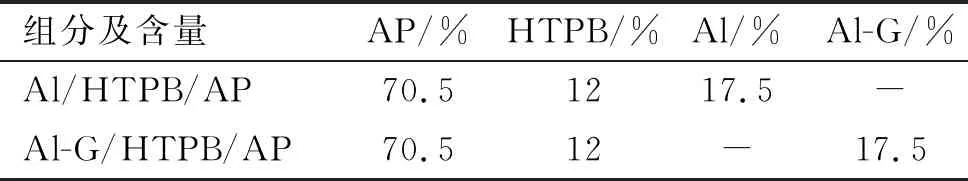

推进剂配方如表1所示。采用VKM 5 L立式混合机50 ℃恒温条件混合、真空浇注,70 ℃下固化4 d制备推进剂方坯和标准试验发动机。

表1 推进剂配方

1.3 性能计算及测试

(1)静态燃速:按GJB 770B-2005方法706.1测试。

(2)动态燃速:将装配后的标准试验发动机(BSFφ75)固定在试车台上进行点火,测量并记录压强和工作时间。利用试车所得到的压强-时间曲线,求出燃烧时间和平均压强,再由药柱肉厚除以燃烧时间求出此平均压强下的燃速。

(3)爆热:按QJ1359-88《复合固体推进剂爆热测试方法-恒温法》进行测试。把推进剂试样切成边长约2 mm的正方体颗粒,取长约100~150 mm点火丝,接上电极伸入坩埚内,取4 g推进剂试样埋住点火丝,旋紧量热弹盖使之密封,充N2加压至3 MPa,点火并读取点火电压U、点火电流A和点火时间τ、计算得到QV。每个试样做3次平行试验,取平均值作为测试结果。

(4)热分解温度:采用WCT-1C型微机差热天平(DTA),测试条件:升温速率为10 ℃/min;升温范围为40 ~500 ℃,氮气氛围。

(5)活性铝含量:按GJB1738A-2015《特细铝粉规范》附录B进行测试。在酸性介质中有CO2保护条件下,活性铝将三价铁还原成二价铁,以二苯胺磺酸钠作指示剂,用重铬酸钾标定溶液滴定。根据消耗重铬酸钾溶液体积,计算活性铝含量。

(6)铝粉团聚:拍摄推进剂微观燃烧过程的设备已多次使用[15-17]。实验系统主要由拍摄系统、点火时序控制系统、气路稳压系统、电磁阀控制系统、数据采集系统和燃烧实验器组成。拍摄系统由长焦显微镜头和高速相机以及与相机相连的计算机组成。实验过程中相机的参数设置都相同,拍摄速率为每秒2000帧,曝光时间为10 μs,长焦显微镜头的放大倍数为5倍。点火时序控制系统提供电源,通过点火头点燃推进剂。气路稳压系统主要由稳压罐和手动阀组成。稳压罐通过手动阀与燃烧实验器相连接,用于稳定实验过程中因推进剂燃烧而导致的燃烧实验器内压强变化。电磁阀控制系统由进气电磁阀和排气电磁阀组成,控制实验开始前的充气和实验结束后的排气。

2 结果与讨论

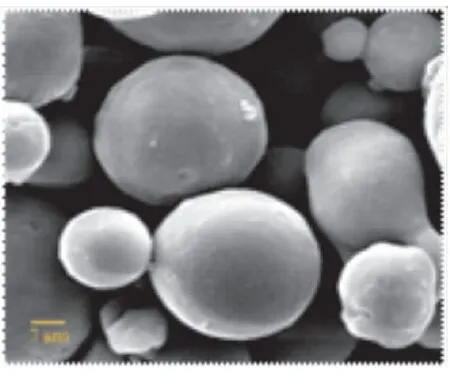

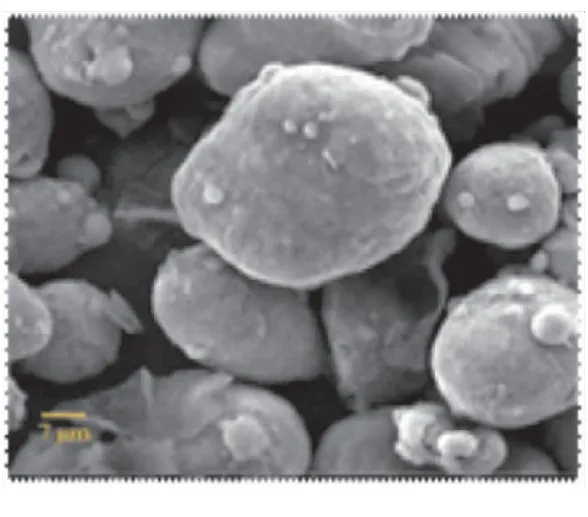

2.1 石墨烯包覆铝粉表观特性

通过扫描电子显微镜表征Al粉和Al-G复合物的表观特性如图1。由图1可知,Al-G复合物是石墨烯包覆在铝粉表面,Al-G复合物呈球形。

(a)Al粉在放大倍数为3000倍时的SEM图

(b)Al-G粉在放大倍数为3000倍时的SEM图

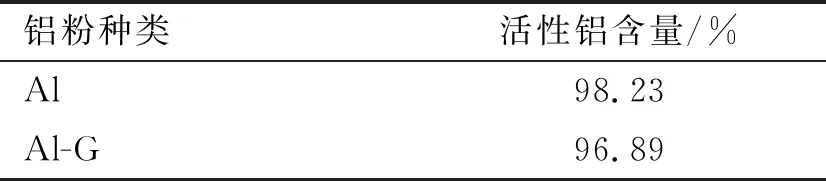

测试Al粉和Al-G复合物的活性铝含量如表2所示。由表2可知,Al-G复合物比Al粉的活性铝含量低1.37%。

表2 不同种类铝粉的活性铝含量

2.2 推进剂的热分解特性

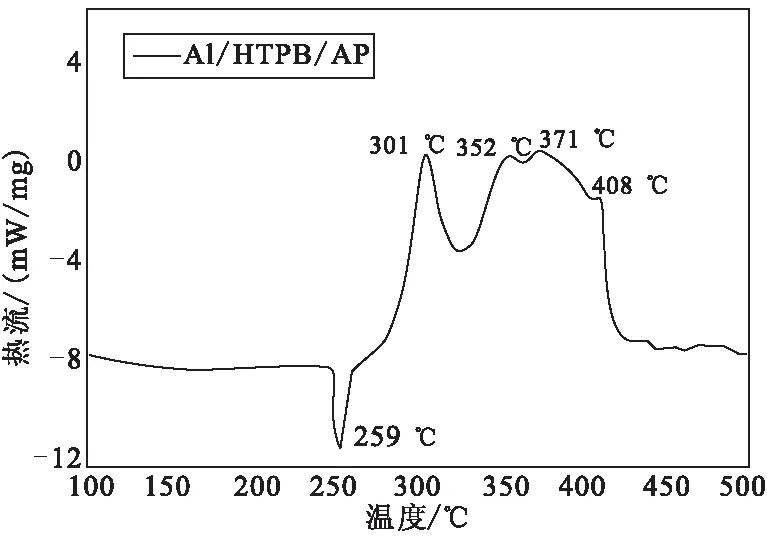

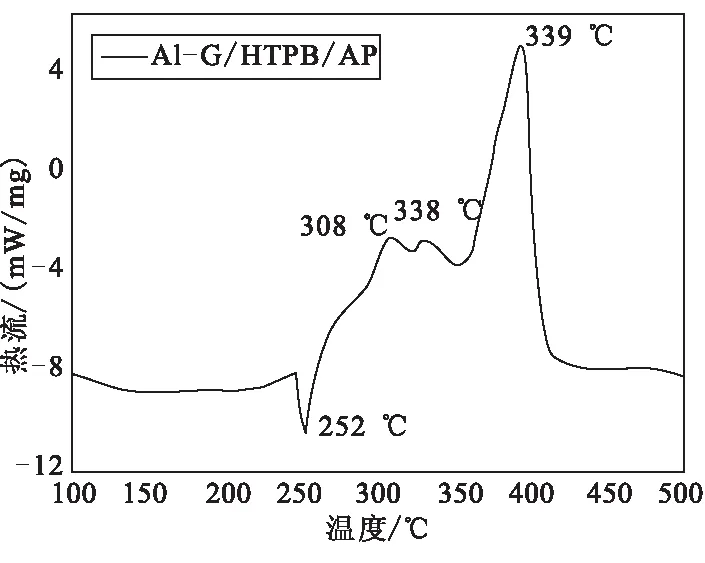

采用DTA测试了两种推进剂的热分解特性,结果见图2。

(a)Al/HTPB/AP推进剂DTA图

(b)Al-G/HTPB/AP推进剂DTA图

从图2可看出,推进剂存在多个特征峰,与典型AP的热分解特性存在对应关系。其中含铝粉丁羟推进剂中的259 ℃对应AP的晶型转变,301 ℃为AP低温分解峰温,352 ℃、371 ℃都应归于AP高温分解峰温。含Al-G复合物丁羟推进剂中的252 ℃对应AP的晶型转变,308 ℃为AP的低温分解峰温,338、393 ℃归于AP高温分解峰温。与含铝粉丁羟推进剂相比,加入Al-G复合物后对AP分解峰具有调控作用,AP晶型转变温度提前7 ℃而低温分解温度推迟了7 ℃,高温峰推迟22 ℃,抑制AP分解。

2.3 推进剂的燃烧性能

根据最小自由能原理,通过RAMJ软件[18],分别计算含铝粉和含Al-G复合物丁羟推进剂的氧系数、燃烧室温度,结果如表3所示。由表3可知,含Al-G复合物丁羟推进剂的氧系数变化很小,燃烧室温度稍有下降。

表3 推进剂热力学参数计算结果

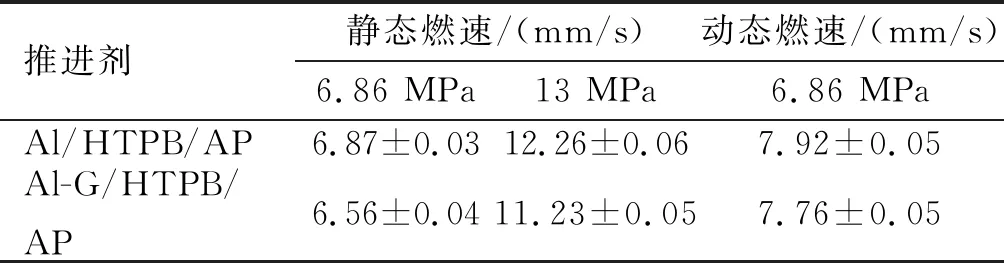

含Al-G复合物取代铝粉的丁羟推进剂6.86 MPa下动态燃速以及6.86、13 MPa下静态燃速的对比测试结果如表4所示。由表4可知,含Al-G复合物丁羟推进剂静态、动态燃速均降低,其中:6.86 MPa动态燃速降低(0.16±0.10) mm/s,6.86 MPa静态燃速降低(0.31±0.07) mm/s,13 MPa静态燃速降低 (1.03±0.11) mm/s,即Al-G复合物替代铝粉后可降低丁羟推进剂燃速。说明石墨烯加入后抑制了AP分解,导致燃速下降。

表4 推进剂不同压强下的燃速测试结果

2.4 团聚行为

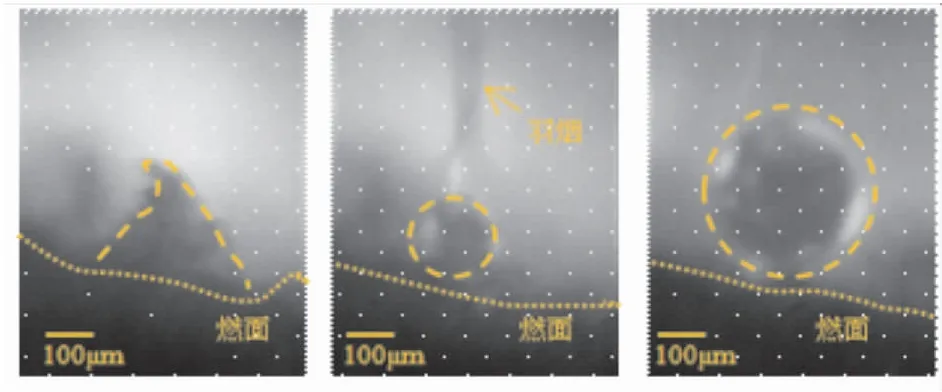

铝粉燃烧过程通常分为积聚、聚集、凝聚三个步骤[11],燃烧过程中铝液滴明暗表现为暗-稍亮-亮。图3(a)~(c)给出了1 MPa下N2气氛中,含铝粉丁羟推进剂燃烧表面展现出来的普通铝粉三个典型燃烧过程。图3(a)可清晰看到珊瑚状的融化物,图3(b)可观察到非球形的融化物存在“烟雾尾巴”[19-20],说明非球形融化物已经开始燃烧,形成火焰结构,图3(c)中的球形液滴是聚集过程中非球形融化物坍塌造成的,聚集物越多,坍塌前后的变化越大。

(a)积聚过程 (b)聚集过程 (c)凝聚过程

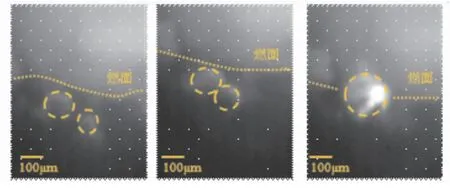

因为积聚过程中部分金属颗粒已经熔化,所以相邻的颗粒可以粘在一起。聚集物是熔融液滴和金属的混合物,而最终的凝聚物完全是液滴。其中聚集的时间、参与聚集的铝粉颗粒数,是影响不同推进剂凝聚物尺寸的重要因素之一[21]。图4(a)~(c)所示给出了含铝粉丁羟推进剂中主要的聚集-凝聚过程,图4(a)中液相铝不均匀蒸发,并在受力作用下发生移动[22],两相邻颗粒相向而行,如图4(b),最终融合形成4(c)中约195 μm的液滴。

(a)聚集前 (b)聚集中 (c)凝聚后

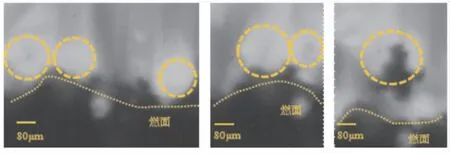

含Al-G复合物丁羟推进剂中因燃速下降,Al-G复合物在燃面停留时间更长,推进剂的主要聚集过程会有所不同。横向聚集-凝聚过程如图5(a)~(c)所示。从图5(a)、(b)可看出,左边两个融化液滴即将融合在一起,形成约270 μm的液滴,然后再与右侧液滴融合,最终形成如图5(c)所示约305 μm的凝聚体。含Al-G复合物丁羟推进剂的纵向聚集过程如图6(a)~(c)所示。图6(a)中两个石墨烯包覆铝颗粒受热膨胀,因Al2O3的热膨胀系数小于Al的热膨胀系数,颗粒内融化的液体铝从裂缝流出,并相互粘在一起。受气流作用,左侧颗粒进入了燃烧气氛中,而右侧颗粒依旧粘在推进剂表面,整体“站立”在燃面,结果如图6(b)所示,最终凝聚成为图6(c)约346 μm的液滴。

(a)聚集过程1 (b)聚集过程2 (c)凝聚过程

(a)聚集过程1 (b)聚集过程2 (c)凝聚过程

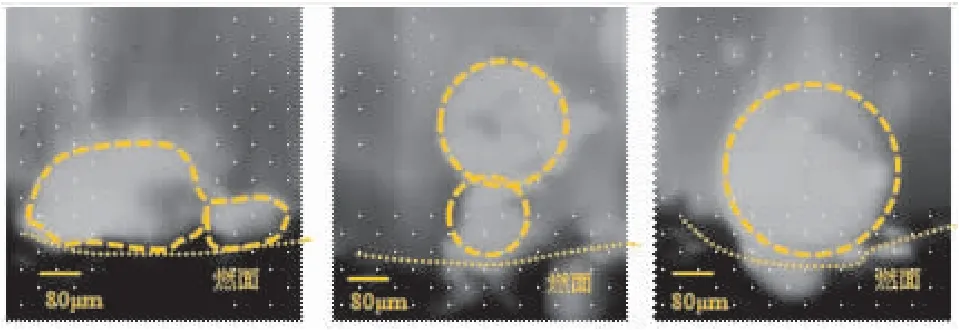

对比图4、图5和图6可知,用Al-G复合物取代铝粉后,推进剂铝粉团聚体的亮度提高,说明石墨烯能够加速铝粉的热量吸收,从而增强了铝颗粒的融化。

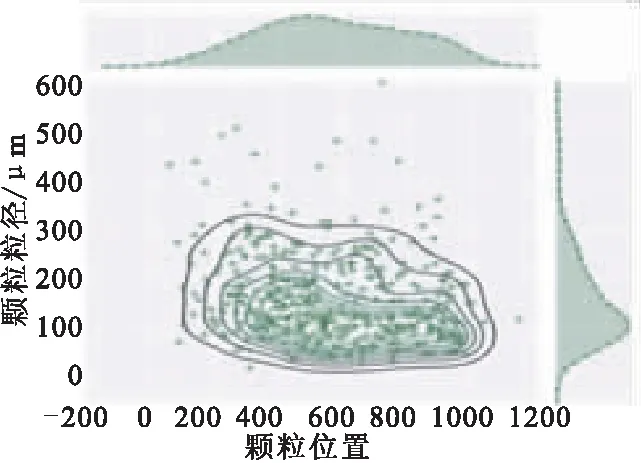

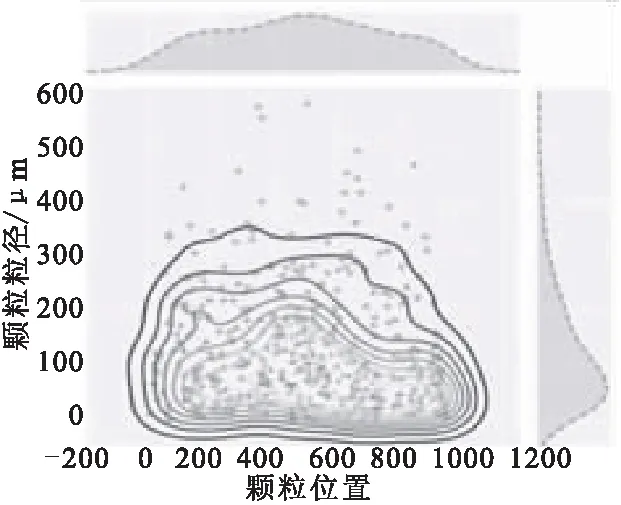

对含铝粉和含Al-G复合物丁羟推进剂燃烧图片中燃烧表面以上的颗粒进行统计,记录粒径大小及在图片中的位置,可定量分析团聚颗粒的变化情况。为方便比较,依据每种推进剂所得到的团聚物样本粒径和空间数据,选取能代表各自分布特性的475个样本点进行统计分析,结果如图7所示。图中横坐标表示颗粒在拍摄图片的像素点,横坐标越大,表示颗粒在拍摄图片中越靠近顶端。纵坐标表示颗粒的直径,纵坐标越大,颗粒直径越大。右侧为颗粒的粒径分布,顶部为颗粒的空间分布。图中封闭曲线表示曲线对应的团聚颗粒位置、粒径概率,曲线颜色越浅,对应的团聚颗粒位置、粒径概率越大。没有包括在曲线内的点表示概率密度太低,可忽略。如图7(a)所示,团聚颗粒位置的最大概率为480像素点处,团聚颗粒粒径最大概率为100 μm。

(a)Al/HTPB/AP

(b)Al-G/HTPB/AP

从图7(a)、(b)右侧的粒径分布峰可知,含铝粉丁羟推进剂的高概率峰对应的粒径约为100 μm,而含Al-G复合物丁羟推进剂的高概率峰对应粒径约80 μm,说明在石墨烯导热作用下,大部分石墨烯包覆铝粉燃烧更加充分,从而改善了这部分Al-G复合物的团聚,使推进剂团聚物的最大概率粒径减小约20 μm。但是,由于铝颗粒的燃面滞留时间延长和熔化程度增加,含Al-G复合物丁羟推进剂同时也会产生更多的大粒径团聚物,导致含Al-G复合物丁羟推进剂团聚粒径两极分化更突出。又因为丁羟推进剂团聚是所有的铝粉燃烧、团聚、碰撞产生的结果,是铝粉颗粒群团聚的表现,而非单个或部分铝粉,所以采用D4,3[23-24]计算Al-G复合物推进剂和丁羟推进剂团聚粒径。含Al和含Al-G复合物丁羟推进剂团聚颗粒的D4,3分别为335 μm和476 μm,用Al-G复合物取代铝粉后的推进剂的团聚颗粒径增大了133 μm,说明低概率密度的大粒径颗粒对D4,3的影响大,石墨烯包覆铝粉反而促进了铝粉团聚。

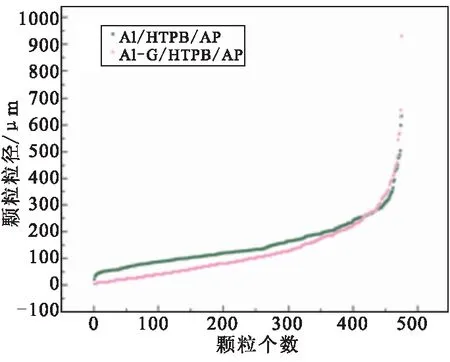

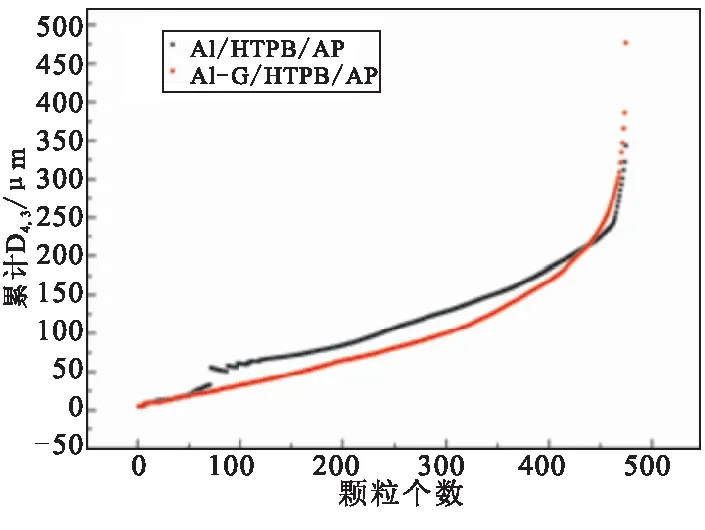

分别对含铝粉和含Al-G复合物丁羟推进剂的475个团聚颗粒粒径按升序排列,如图8(a)。分别对含铝粉和含Al-G复合物丁羟推进剂的475个团聚颗粒计算累计D4,3(颗粒数为i,则计算前i个颗粒的D4,3),如图8(b)。对比图8(a)和图8(b)中可知,在432位的排序之前(分位数约为0.91),Al-G复合物丁羟推进剂的团聚颗粒粒径和累计D4,3均小于丁羟推进剂的团聚颗粒粒径和累计D4,3。而在432位的排序之后,Al-G复合物丁羟推进剂的团聚粒径的团聚物粒径和累计D4,3显著大于丁羟推进剂的团聚颗粒粒径和累计D4,3。这说明不足10 %的大团聚物颗粒对D4,3有更高的影响权重。

(a)颗粒粒径升序排列图

(b)累计D4,3图

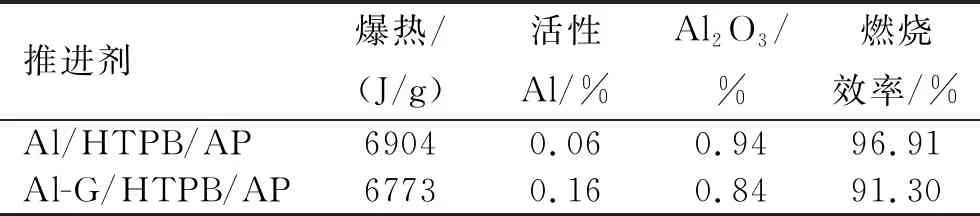

测试含铝粉和含Al-G复合物丁羟推进剂的爆热并收集推进剂爆热测试残渣,测试残渣中的活性铝含量,结果如表5所示。

表5 推进剂爆热及爆热残渣测试结果

表5中的铝粉燃烧效率计算公式如式1所示:

η=noxides/(noxides+nmetals)

(1)

noxides为金属以氧化物形式存在的相对质量分数,即氧化物质量分数与金属原子个数的乘积,nmetals为以单质形式存在的相对质量分数,即金属单质质量分数与金属原子个数的乘积。

由表5可知,含Al-G复合物丁羟推进剂中的燃烧残渣中活性铝含量增加,铝粉燃烧效率降低。这与含Al-G复合物丁羟推进剂的爆热值6773 J/g低于含铝丁羟推进剂的爆热值6904 J/g是一致的。这是因为石墨烯促进了铝粉团聚,形成了不足10 %的大团聚物颗粒未能完全燃烧,导致含Al-G复合物丁羟推进剂中铝粉燃烧效率降低,爆热值降低。

2.5 推进剂铝粉团聚作用机理

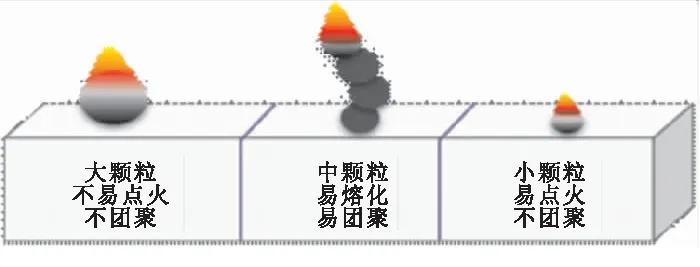

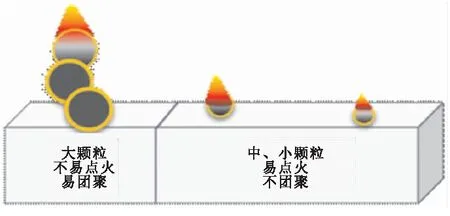

对比含铝粉和含Al-G复合物丁羟推进剂燃烧表面铝粉的团聚过程,可知含Al-G复合物丁羟推进剂燃烧过程中的团聚时间更长,参与团聚的铝粉颗粒多,更容易形成大颗粒团聚。由于石墨烯具有高导热性能,含Al-G复合物推进剂受燃面燃烧波的影响更深,可使燃面下的石墨烯包覆铝粉受热提前融化,造成本来容易点火且不团聚的颗粒更容易点火、本来容易团聚的颗粒因融化液相铝更容易从破裂的Al2O3氧化膜裂缝流出形成团聚,导致更多石墨烯包覆铝粉颗粒经历图5、6的团聚过程。图9给出了含Al-G复合物取代铝粉后燃烧表面铝粉团聚过程的变化模型。

(a)含铝丁羟推进剂

(b)含石墨烯包覆铝粉推进剂

3 结论

(1)采用石墨烯包覆铝粉取代相同规格铝粉后抑制了AP分解,从而降低了含铝丁羟推进剂燃速。

(2)石墨烯包覆铝粉对丁羟推进剂团聚的影响具有两面性,一方面推进剂在石墨烯的导热作用下,石墨烯包覆铝粉燃烧更加充分,从而改善了这部分Al-G复合物的团聚,可使推进剂团聚物的最大概率粒径减小约20 μm。另一方面铝颗粒的燃面滞留时间延长和熔化程度增加,含石墨烯包覆铝粉丁羟推进剂同时也会产生不足10 %的大粒径团聚物。