优化大直径无缝钢管倍尺数提高成材率

林 震,温 博,陈圣明,丛钢军

(内蒙古包钢钢联股份有限公司钢管公司,内蒙古 包头 014010)

2019年内蒙古包钢钢联股份有限公司提出“四降两提”工程,其核心思想是:降低财务成本、制造成本、物流成本、人工成本,提高资产运营效率、工作效率。该公司积极探索提高各机组成材率的措施,通过成材率的提高,实现降低生产制造成本的目的。

1 提高成材率的一般措施

影响钢管成材率有四方面因素:中间剔废率、检查废品率、切损率、烧损率。中间剔废是在生产过程中,发生工艺和设备事故导致剔料产生废品;检查废品是由于产品质量不符合相应的钢管检验标准要求,导致钢管判废,产生废品;烧损是由于坯料加热和钢管轧制过程中产生氧化铁皮,产生金属损耗[1];切头尾是因为钢管头尾端壁厚不均、端头不规则,需要切除,从而产生金属消耗。

提高钢管成材率从影响指标的四个方面着手。降低中间剔废率主要通过减少设备和工艺事故的频次,减少剔出坯料、毛管和荒管的数量。降低检查废品率,通过工艺改进的方法消除内折、壁厚偏差、结疤等质量缺陷[2];通过提高质量管理人员的质量意识,降低质量缺陷比例;通过API Spec 5CT—2011《套管和油管规范》、API Spec 5L—2012《管线钢管规范》及其他的钢管质量管理规范,保证质量控制系统高效、稳定运行[3]。降低烧损率主要通过制定合理的加热制度,控制好加热炉膛气氛,执行好待轧降温制度。通过减少切头尾长度,增加倍尺数量(加长钢管轧制总长度,增加切成定尺管的倍尺数),降低切损率。

为了短期内快速提升Φ460 mm PQF连轧管机组的成材率,选择增加成品管倍尺数量,即增加钢管轧制总长度,降低切损率,以提高成材率[4-10]。

2 改进措施

2.1 改进前存在的问题

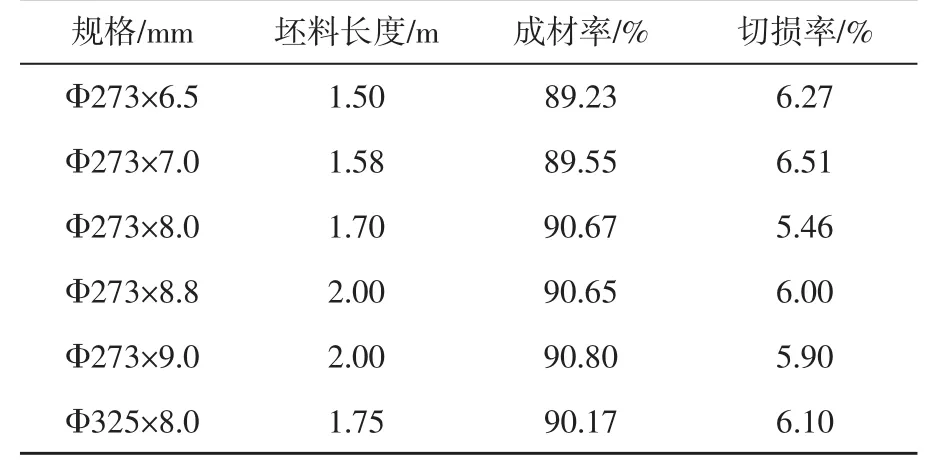

统计Φ460 mm PQF连轧管机组生产两个系列部分薄壁管的成材率,具体见表1,成材率为89.23%~90.80%,成材率整体偏低,切损率5.46%~6.51%。薄壁管和中厚壁管小时产量对比见表2,薄壁管小时产量偏低。

表1 Φ460 mm PQF连轧管机组部分薄壁管成材率

表2 薄壁管和中厚壁管小时产量对比

薄壁管小时产量偏低主要受以下因素影响:①受环形炉加热条件限制,二倍尺的薄壁管与中厚壁管轧制节奏基本接近,小系列50~52 s/支,中系列54~56 s/支,薄壁管的坯料长度短,小时产量低,同一系列的薄壁管较中厚壁管小时产量低30~50 t;②由于坯料短,薄壁管二倍尺轧制,造成原料区域的运输链运输坯料时坯料经常发生横向倾斜,进而影响生产[11-15]。

2.2 改进过程

为了实现薄壁管成材率快速提高,选择“增加倍尺,降低切损率”作为改善措施。薄壁管延伸系数较大,成品管由二倍尺优化成为三倍尺生产。

2.2.1 改进方案

整体改进方案从坯料设计长度、各机组允许的最长轧制长度、工艺调整、各个机组开轧温度对负荷的影响等几个方面制定。

(1)各个机组轧制长度校核:穿孔机轧制的毛管长度是否超出范围;连轧管机轧制的荒管长度是否超出范围,即荒管能够顺利横移到定径入口辊道的最长距离;定径机轧制的热轧态成品钢管长度是否超出范围,钢管能否顺利地翻转到冷床,冷床下料能否顺利实现。

(2)延伸系数校核:主要校核穿孔机和连轧管机的延伸系数。

(3)工艺调整:调整连轧管机组芯棒限动速度、毛管挡叉降低坐标和插入坐标,保证芯棒工作段长度满足毛管变长后的要求。后延脱管机后辊道挡板的位置,优化后的荒管长度增加,保证荒管能够顺利移到定径机入口侧。冷床有效宽度37.5 m,轧制三倍尺管冷床有效宽度需要增加到38.5 m,冷床两侧加宽1 m。

(4)各机组最低开轧温度校核:增加毛管长度,计算穿孔机的温降能否满足连轧管机组最低开轧温度的要求。连轧纯轧时间增加,计算荒管能否满足定径机组最低开轧温度要求。

2.2.2 典型规格进行试验

根据坯料长度、延伸系数、轧制时间、设备因素考虑具体的优化规格,选用延伸系数较大,负荷适中的规格进行试验,选定的坯料规格为小系列Φ273 mm×7.0 mm和中系列Φ325 mm×8.0 mm。

(1)定尺坯料长度范围1.48~5.00 m,Φ273 mm×7.0 mm坯料长度由1.58 m调整为2.35 m,Φ325 mm×8.0 mm坯料长度由1.75 m调整为2.55 m,坯料长度不超过设计上限。

(2)毛管允许的最大长度11 m,考虑薄壁管温降问题,薄壁毛管最大长度10 m。Φ273 mm×7.0 mm规格的毛管8.5 m,Φ325 mm×8.0 mm规格毛管9.8 m,都在要求范围内。

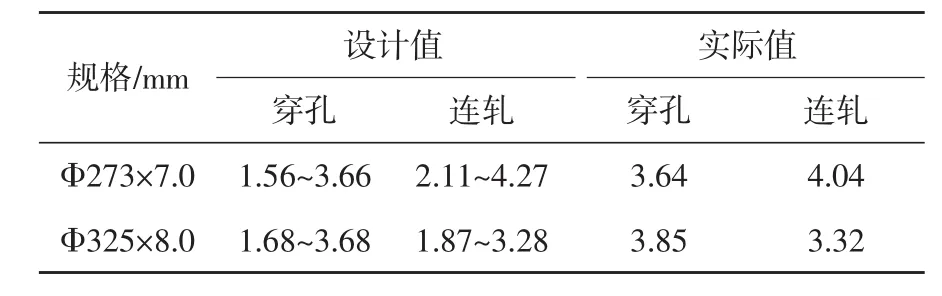

(3)穿孔、连轧管机组轧制两个规格钢管的延伸系数见表3。

表3 穿孔、连轧管机组轧制钢管校核延伸系数

对于Φ273 mm×7.0 mm规格,穿孔机组的延伸系数3.64,连轧管机组延伸系数4.04,该规格穿孔连轧延伸系数在范围内。

对于Φ325 mm×8.0 mm规格,穿孔机组延伸系数3.85,连轧管机组延伸系数3.32,轧制延伸系数都超出范围。穿孔机的延伸系数超出范围,使用原设计的热工具轧制导致毛管螺旋加重、壁厚不均度增加、椭圆度增加,毛管质量下降,影响连轧管机组的轧制。连轧管机组延伸系数达到设计上限,加之毛管质量下降,导致成品管轧坑、撕破缺陷产生。针对这一问题,对穿孔机组的热工具进行改造,主要是顶头和导板,顶头直径376 mm改成382 mm,并且长度变短;穿孔机导板出口锥度由7.5°改为 7.0°。

(4)脱管机后允许的最大长度32.5 m,两个规格的脱管机轧后长度33.5 m再加0.5 m安全余量,脱管机后挡板需要后移1.5 m。

(5)冷床有效宽度38 m,该三倍尺定径轧制长度38.2~38.5 m,同时考虑长短料加上0.5 m安全余量,冷床挡板需要后移1 m。

(6)连轧管机组的芯棒工作段12.5 m,安全余量1 m,可用长度11.5 m。轧制该三倍尺需要芯棒工作段14.5 m,芯棒工作段长度不够。通过连轧数模验证芯棒限动速度由860 mm/s降低到620 mm/s,芯棒工作段长度11.3 m,满足工艺需求。

(7)连轧管机组最低开轧温度1 000℃,定径机组最低开轧温度850℃。穿孔机轧制过程升温,连轧管机开轧温度能够保证。连轧管机组纯轧时间增加1.5 s左右,机组温降速度15~20℃/s,最大温降30℃。正常定径入口温度900~950℃,考虑轧制长度增加带来的温降,定径最低入口温度870℃左右,贴近下限,所以连轧管机组需要提高出口速度,由正常的3.5 m/s提高到4.0 m/s。

2.3 确定优化规格

可以优化的钢管外径和壁厚范围见表4。

2.4 成材率指标提升

将二倍尺优化为三倍尺后,成材率提升0.3%~1.0%,平均提升0.5%,成材率对比见表5。

表4 最终确定薄壁管二倍尺改三倍尺的规格mm

表5 优化前后成材率对比

2.5 小时产量提升

增加倍尺后,坯料长度增加,这些规格小时产量提高30~50 t;目前平均作业率75%,所以每班产量提高360~450 t,生产效率提高。优化前后小时产量对比见表6。

表6 优化前后小时产量对比

2.6 降低成本

2.6.1 成材率提升降低的成本

按照2018年薄壁管每月平均的轧制量和当年钢管市场价格及废钢价格计算效益。增加倍尺的同规格钢管成材率平均提升0.5%,二倍尺改为三倍尺的同规格薄壁管每月平均产量16 800 t,这些钢管的平均售价4 200元/t,废钢价格1 800元/t。因此,每月降低成本:16 800×0.5%×(4 200-1 800)=201 600元,每年可降低成本241.92万元。

2.6.2 其他附带效益

Φ460 mm PQF连轧管机组每月轧制的薄壁管占比达到60%,能够实现三倍尺同规格薄壁管每月占比30%。每班产量较改造前提高300~400 t。芯棒、顶头、导板、轧辊同样的轧制次数,轧制坯料的单个质量增加,倍尺优化项目降低了热工具吨钢制造成本。

3 结 语

Φ460 mm PQF连轧管机组原设计轧后钢管切为单倍尺和二倍尺,切损率高;增加各工序钢管轧制长度,部分薄壁管可以轧制三倍尺,同样的切头尾长度,切损率降低0.5%左右,所以对应成材率提高0.5%。增加倍尺后,同规格坯料长度增加,在轧制节奏相同的条件下,每班产量提高。通过这一措施,每年为Φ460 mm PQF连轧管机组降低成本200万元以上,提高产量7万t以上。对于厚壁管,目前采用单倍尺生产,后续将采用优化薄壁管倍尺数的方法,将单倍尺轧制优化为二倍尺,以提高厚壁管的成材率。