广州港新沙港区板桩码头结构设计方案比选分析

刘洪超李 华

(中交第四航务工程勘察设计院有限公司,广东 广州510230)

近年来随着我国经济的快速发展,环保施工工艺得到认可和推广,高强度钢材的使用使钢板桩质量更轻,在成功解决锁扣问题后,钢板桩沉桩施工便利的优势得以突显。随着码头泊位的大型化和深水化,板桩码头逐步出现了钢管板桩、遮帘板桩、灌注桩排桩等结构型式,板桩码头得到更多应用[1-4]。

广州港新沙港区驳船码头采用了钢管板桩结构,并取得良好的效果。在结构设计过程中如何选择经济合理的水工主体结构方案是项目设计的难点,本文结合受力、施工、造价等因素着重对钢板桩和钢管板桩两种方案进行比较分析,确定合理的设计方案并进行总结,以供类似工程设计参考。

1 工程概况

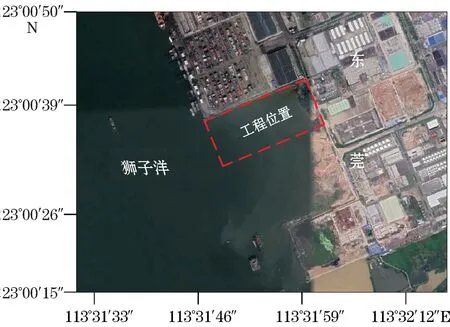

工程位于广州港新沙港区(图1),距离广州市区约40 km,驳船码头位于挖入式港池内,码头总长度1 000 m,共布置4个3 000吨级和5个2 000吨级集装箱船泊位,4 个工作船泊位。平面布置如图2所示。

图1 工程位置Fig.1 Location of the project

图2 驳船泊位平面布置Fig.2 The layout of barge berth

2 自然条件

2.1 设计水位和波浪

工程所在地潮汐为不正规半日潮混合潮,高程系统采用当地理论最低潮位。设计高水位:3.05 m(高潮累积频率10%的潮位);设计低水位:0.37 m(低潮累积频率90%的潮位);极端高水位:4.06 m(50年一遇);极端低水位:-0.41 m(50年一遇)。驳船泊位位于挖入式港池内,掩护条件良好,基本不受波浪影响。

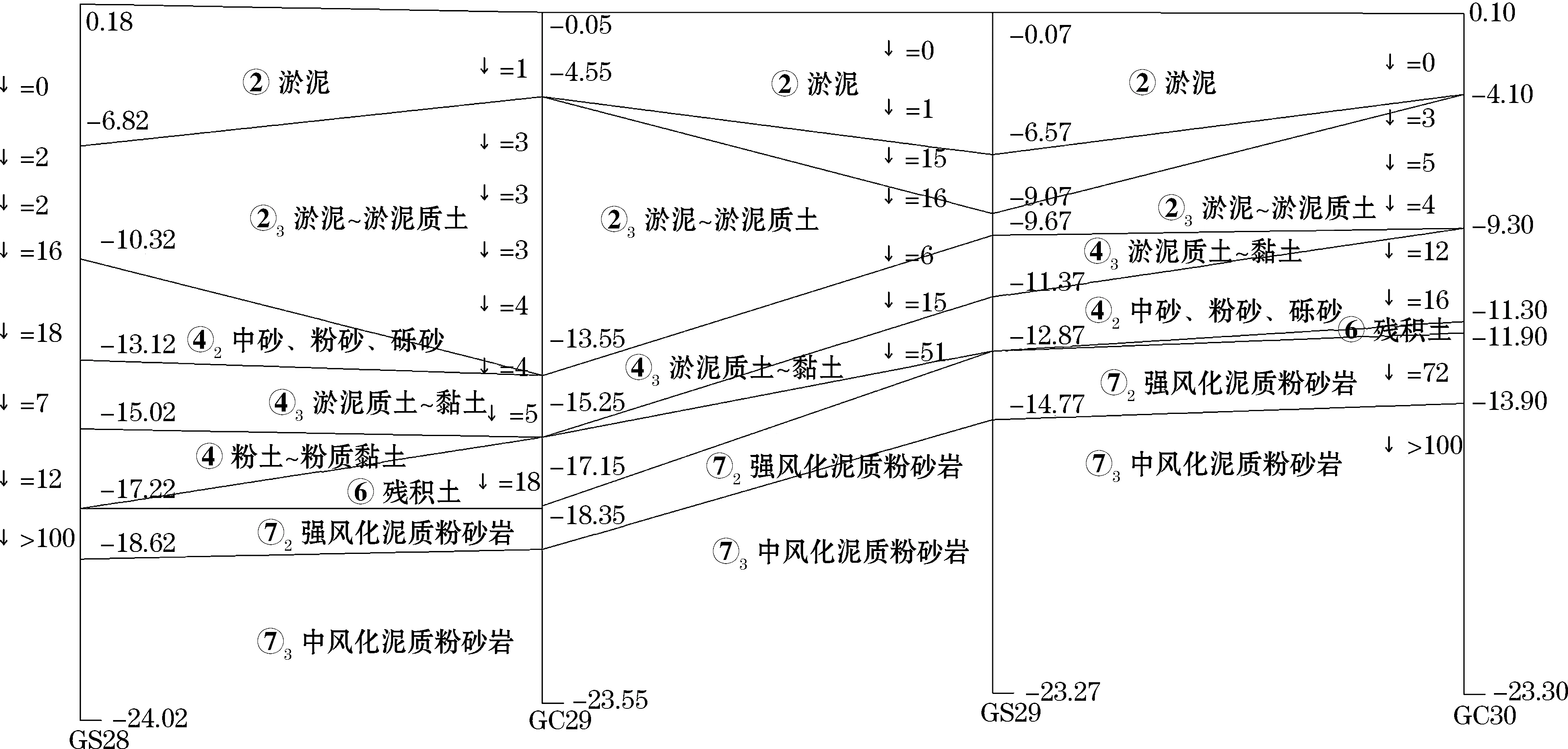

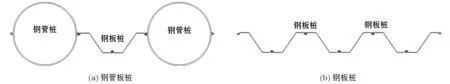

2.2 地质条件

根据中交第四航务工程勘察设计院2017-07编制的《广州港新沙港区11号12号通用泊位及驳船泊位工程施工图阶段勘察报告》①中交第四航务工程勘察设计院.广州港新沙港区11号12号通用泊位及驳船泊位工程施工图阶段勘察报告,2017.中沿码头前沿的勘察钻孔分析结果可知:由上至下依次为淤泥、淤泥-淤泥质土、淤泥质土-粘土、粉土-粉质粘土、残积土、全风化泥质粉砂岩、强风化泥质粉砂岩和中风化泥质粉砂岩(图3)。强风化泥质粉砂岩顶标高变化起伏较大,顶标高约为-12~-22 m。土层物理参数如表1所示。

图3 典型地质剖面①(m)Fig.3 Typical geological profiles①(m)

表1 土层物理参数①Table 1 Physical parameters of soil layers①

3 水工结构设计方案

驳船码头工程区域,风、浪、流均较小,但根据勘察钻孔揭示地质条件复杂,岩面高程变化大,强风化岩面顶标高为-12~-22 m,根据初期筛选后确定了钢管板桩和钢板桩设计方案,着重对2个设计方案进行介绍和比选。

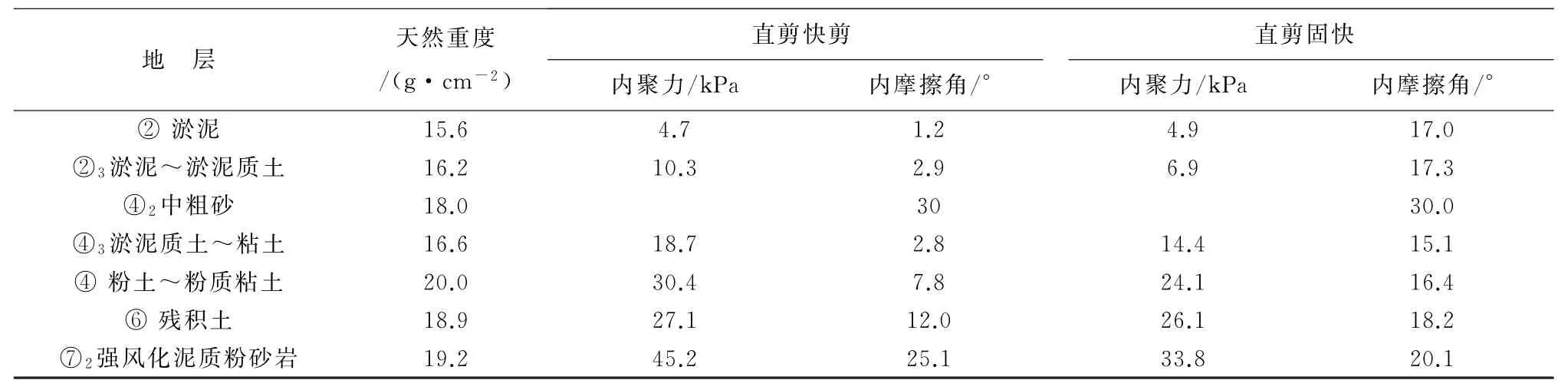

3.1 钢管板桩方案

钢管板桩前墙由壁厚18 mm 直径1 200 mm 钢管桩与壁厚10 mm 的AZ18-10/10热轧钢板桩(材质为S430GP)组合形成,码头后方设现浇锚碇墙,前墙和锚碇墙通过GB/T 20934-2007 GLG550-OU-80×34200钢拉杆连接,钢管板桩顶设胸墙,胸墙内设水电管沟并兼顾门机前轨,胸墙后方设置1条独立轨道梁,基础采用直径600 mm 间距2 520 mm 的B型PHC桩(壁厚130 mm)。钢管桩主要起到支撑门机前轨和抗水平土压力的作用并形成直立岸壁,根据受力需进入强风化泥质粉砂岩或中风化泥质粉砂岩;钢管桩间采用钢板桩连接形成整体,钢板桩需穿透软弱土层进入相对密实的粘土层或砂层,主要起到挡土作用。钢管板桩方案典型断面如图4所示。

图4 钢管板桩方案典型断面Fig.4 Typical section of the steel tubular piled scheme

3.2 钢管桩方案

钢板桩前墙采用壁厚17.0 mm 的AZ52-700热轧钢板桩(材质S430GP),胸墙后方设置2条独立轨道梁,基础采用直径600 mm 间距2 520 mm 的B型PHC桩(壁厚130 mm)。其余结构与钢管板桩方案相同。钢管板桩和钢板桩方案前墙结构见图5。

图5 前墙结构Fig.5 The front wall structures in the steel tubular piled and the steel sheet piled schemes

4 受力分析

目前板桩码头计算理论以弹性线性法、竖向弹性地基梁法为主。在内力分析时,多采用有限元计算方法进行二维或三维模拟分析,有限分析方法主要分为模拟土体、考虑土体结构相互作用和人工施加土压力对结构进行静力分析两种。模拟土体的有限元分析主要采用PLAXIS3D,PLAXIS2D 和ABAQUS等软件[5-8],人工施加土压力、对主体结构进行静力分析的有限元分析主要采用ANSYS,ROBOT,WALLAP 和SAP2000等软件[5-8]。

4.1 内力计算

本文采用“弹性线法”计算前墙踢脚稳定性、采用SAP2000进行内力分析,并将主体结构简化为二维模型来解决。钢板桩结构受力结构为钢板桩,钢管板桩结构主要受力结构为钢管桩,钢管桩整体刚度、截面抵抗矩等远大于钢板桩,钢管板桩方案前墙受力时考虑组合结构共同受力。

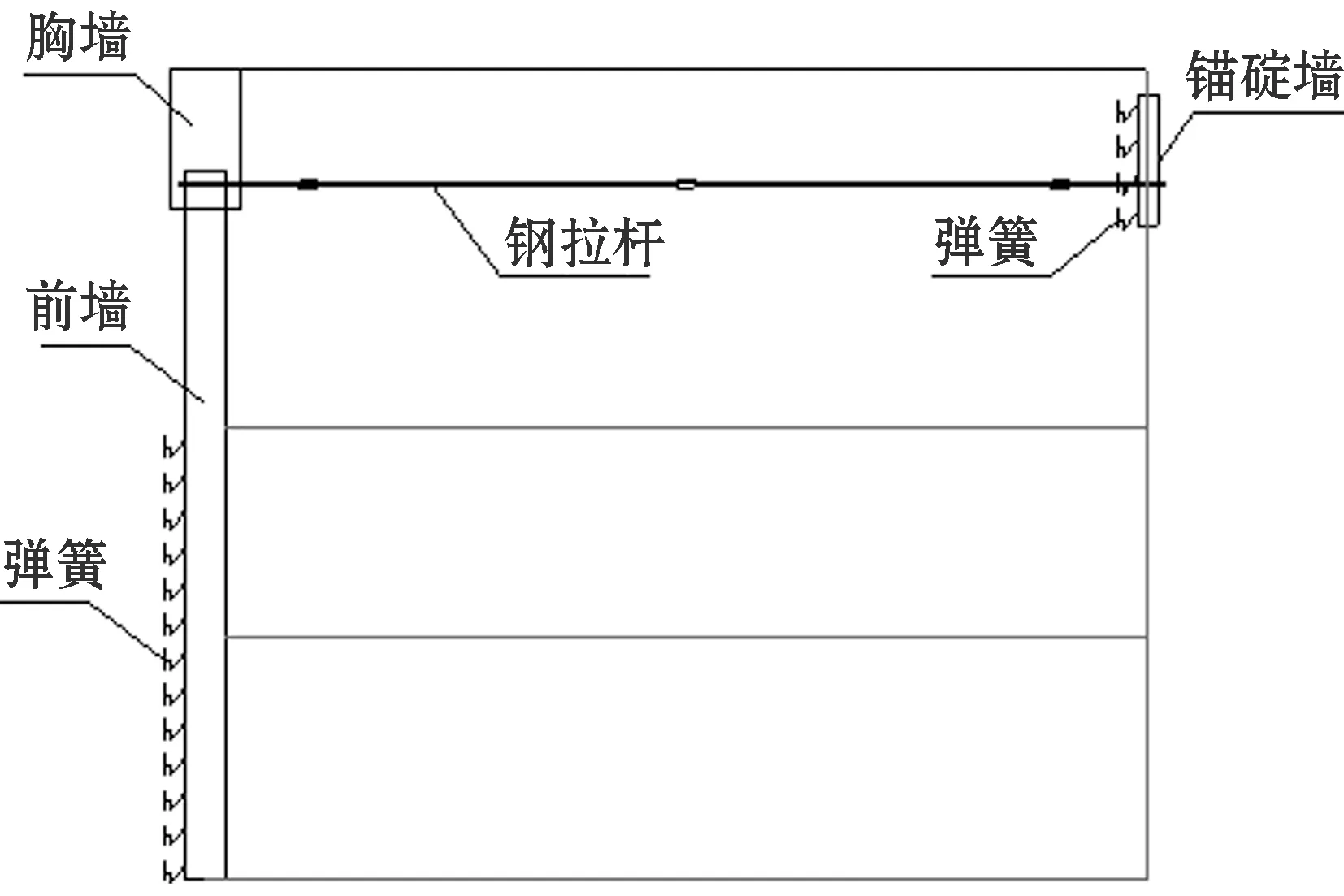

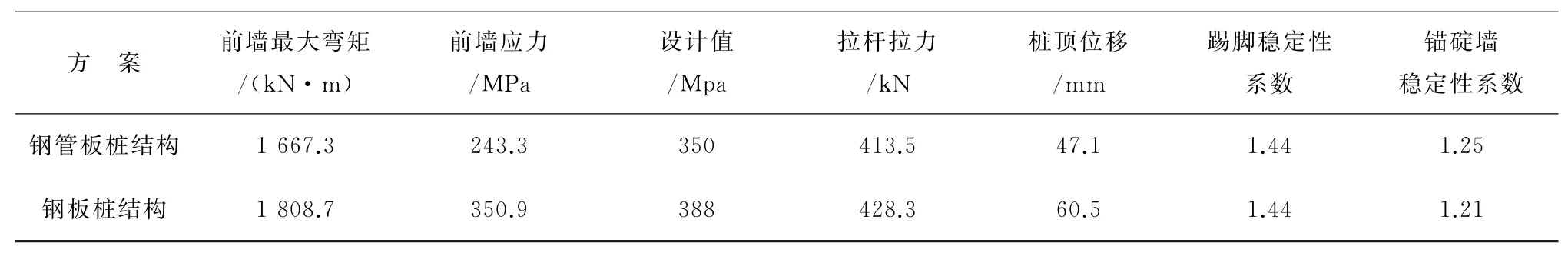

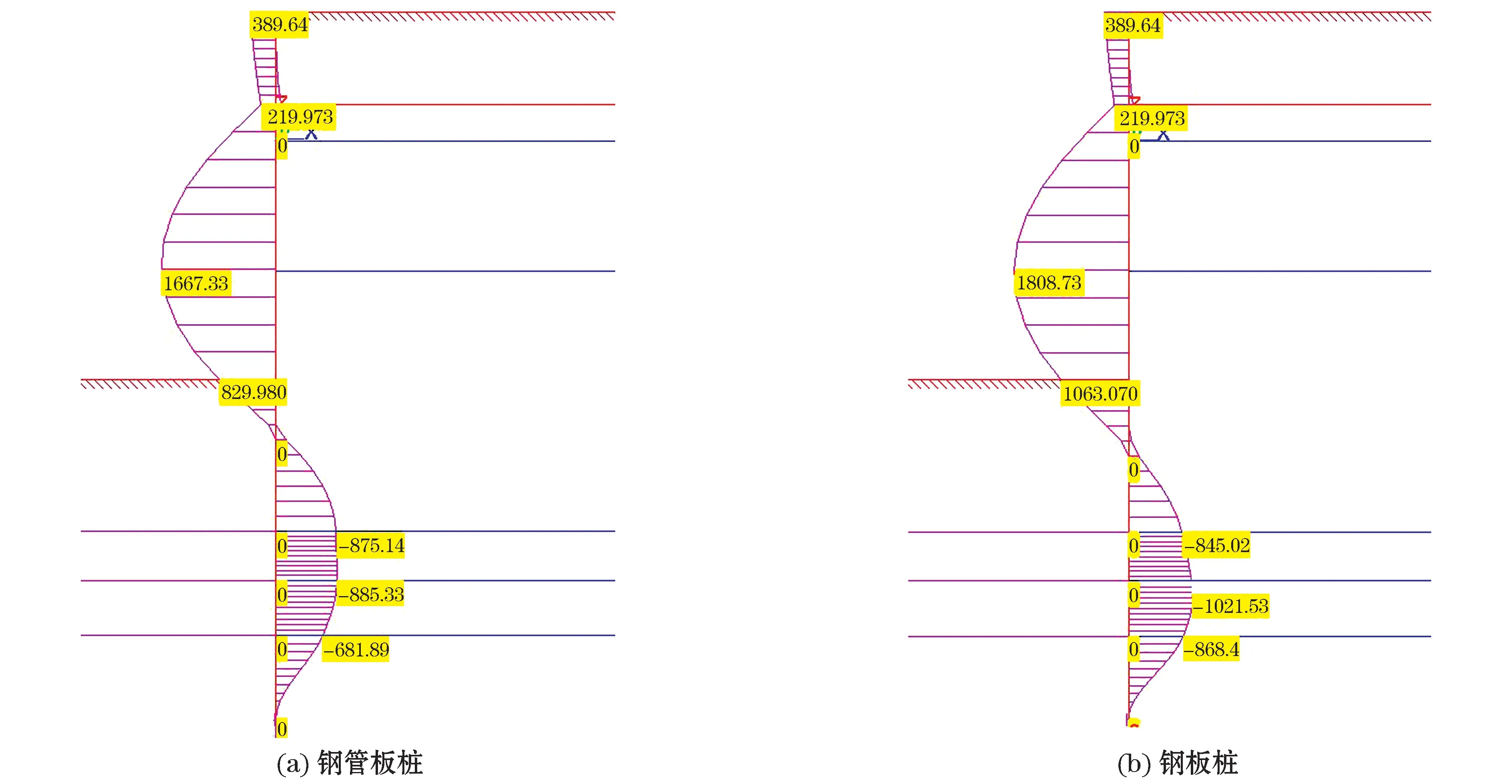

前墙、锚碇墙与土体之间模拟简化为弹簧,前墙、锚碇墙、拉杆简化为杆件结构,前墙、锚碇墙受到土体、均载等作用作为主动土压力施加在结构上,计算模型图6所示,内力计算结果如表2和图7所示。

图6 计算模型Fig.6 Computation model

表2 主要计算结果Table 2 Main calculation results

图7 钢管板桩和钢板桩前墙弯矩(k N·m)Fig.7 The front wall bending moments of the steel tubular sheet pile and the steel sheet pile(k N·m)

4.2 主要结论

分析上述计算结果可知:

1)抗弯和抗变形能力方面:钢管板桩结构的桩身弯矩和桩顶位移均小于钢板桩结构。钢管板桩主要受力结构为钢管桩,其间连接用钢板桩主要作用为挡土,钢板桩结构为薄壁结构,钢管板桩结构截面抵抗距强于钢板桩结构,刚度更大,因此钢管板桩结构较钢板桩结构,整体性更好、抗弯、抗变形能力更强。

2)桩身应力和对软弱土层的适应性方面:钢管桩结构桩身应力小于钢板桩结构桩身,本项目钢板桩方案中选取的钢板桩型号为AZ52-700N 型,为抗弯能力较强的AZ型钢板桩,本区域地质条件复杂,存在表层淤泥、淤泥质土更厚的钻孔,在局部会区域出现钢板桩应力超标问题,为解决钢板桩应力超标问题,需加大地基处理深度,在软弱土层较厚的区域钢管板桩结构较钢板桩结构有更强的适应性。

3)拉杆拉力及锚碇墙稳定性方面:由于钢管桩具有更强的抗变形能力,钢管结构产生的拉杆拉力小于钢板桩结构的拉杆拉力,这使得钢管桩结构的锚碇结构较钢板桩结构具有更好的稳定性,这种现象随着软弱土层的增加更加明显。

5 施工、造价分析

5.1 施工分析

驳船泊位工程区域岩面高程变化大,强风化岩面顶标高为-12~-22 m,着重结合地质条件对施工方面进行比较分析:

1)入岩可行性:由于岩面起伏较大,钢板桩在部分区域需进入强风化泥质粉砂岩,在施工过程中存在较大的难度,且易出现桩底卷边、桩身偏位问题。钢管桩通过重锤轻打可有效打入岩层,易保证施工质量,钢管桩结构对复杂地质,尤其岩面起伏较大的结构适应性更强。

2)竖向承载力:钢板桩桩底面积较小,竖向承载力较低,不能兼作轨道梁基础,需单独设置轨道梁基础。钢管桩可作为轨道梁基础,减少1条轨道梁桩基,可节省施工工期。

5.2 造价分析

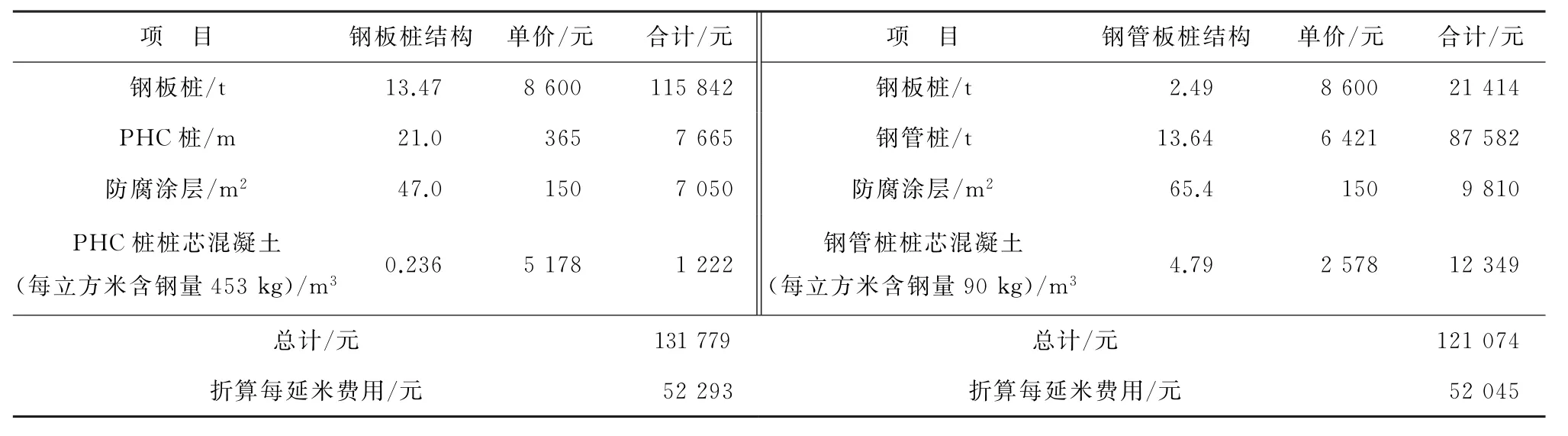

钢板桩方案与钢管板桩方案主要区别在于前墙结构和前轨道梁基础,造价分析主要对比工程量差异部分,以一个完整的钢板桩、钢管桩组合长度2.52 m 范围内的工程量进行对比分析(表3)。

表3 造价对比分析Table 3 Comparison and analysis of the cost

由表3可知,由于钢板桩每吨单价较钢管桩每吨单价高,且钢板桩方案增加了一排PHC 桩,钢管板桩结构方案每延米造价与钢板桩结构方案稍有节省,节省约247元/m。

6 结 语

通过分析广州港新沙港区板桩码头工程可知,钢管板桩在抗弯、抗变形、对复杂地基(软弱土层较厚、岩层标高较高的地基)的适应性、兼顾竖向桩基基础方面更具有优势。在复杂地质条件下,相比钢板桩结构,钢管板桩结构在造价方面并无劣势,在减少一排独立桩基的情况下也会节省工期也有一定的节省。随着码头泊位的大型化和深水化,钢管板桩结构更具有优势,在类似工程设计中可优先采用钢管板桩结构。

——以加拿大麦凯河油砂储集层为例