激光熔覆锤击系统控制电路的设计

张旭方,郭开波

(苏州大学 机电工程学院,江苏 苏州 215021)

0 引言

中空激光熔覆是一个局部快速加热和冷却的过程,它引起的不均匀温度场和应力场,使成形件内部产生较大的残余应力,从而导致成形件发生开裂和翘曲,严重影响熔覆成形件的质量[1]。锤击是熔覆过程中对熔覆层的处理,以消除或者减小熔覆层残余应力的一种加工工艺。锤击带来的振动效果可以抑制熔覆层缺陷的产生,而且可以使熔池凝固的速度加快,结晶组织被锤碎,经过再结晶形成较细小的晶粒,组织的塑性韧性提高,力学性能得到了改善。所以操作方便的锤击法可以节约大量的能源和资金,带来巨大的经济效益。因此,国内外学者进行了关于锤击的一系列研究,SIMONEAU[2]等研究了锤击法消除不锈钢材料的焊接结构件的焊接残余应力;SIDHOM[3]针对不锈钢研究表明,锤击处理可显著提高焊接接头的疲劳强度;王晓鹏[4]对激光模具修复锤击消除应力方法研究,分析了在不同锤击力和锤击频率下,对焊接中应力的影响,但在进行锤击试验时准确控制锤击参数是个难题。为了提高系统参数的控制精度,实现锤击设备的低成本、高质量、高效率的目的,本文采用AT89C52[5]单片机为核心,从基于单片机控制系统出发,设计了锤击力和锤击频率的控制电路,完善了锤击力和锤击频率的准确、独立调节。

1 ANSYS模拟应力场的结果

为了研究熔覆层的应力分布情况,而熔覆层受到的主要拉应力是扫描路径方向,设为y方向,所以本文只讨论y方向上的应力。在熔覆层中心所得截面中选取节点A(x=0mm,z=0mm)、B(x=0mm,z=0.2mm)、C(x=0mm,z=0.4mm)、D(x=0mm,z=0.6mm),是路径D到A方向,如图1所示。

图1 应力测试的路径

图2是应力场的仿真云分布图,图2(a)是冷却到40.4167s的等效应力Von Mises 的云分布图,熔覆层的最大应力达到241MPa,这时应力的分布基本上达到稳定。图2(b)中是x方向的应力云分布图,激光束中心处的拉应力值最大,达到279MPa。图2(c)是y方向上云分布图,应力的最大值是190MPa,但出现最大应力的地方(即图片中深色的区域)并不是很多,分布在27MPa~74MPa。z方向上应力大小如图2(d)所示,分布在209MPa~252MPa之间,而且分布比较均匀。

图2 应力场云分布图

根据前面的基本熔覆工艺参数,分别采用0N(未进行锤击处理)、400N、800N、1200N的力,在熔覆开始3s后单次锤击作用在节点D上,冷却到40.4167s后,对应的x方向和y方向的应力分布规律如图3所示。

图3 不同锤击力下熔覆层的残余应力分布

从图3(a)可以看出,熔覆层中x方向上的残余应力主要是压应力,随锤击力的增大,从节点D到A在熔覆层的残余应力逐渐增大,在熔覆层下0.2mm~0.3mm处残余应力发生大的跳变。从图3(b)可以看出,随着锤击力的增加,节点D到A各个位置都是呈现降低的趋势,残余应力不断减小;在不同锤击力的作用下,各个节点的残余应力降低的趋势是一致的,都是在熔覆层下0.3mm处应力达到最大值。产生这样情况的原因是,在x方向上表现出来的压应力,在y方向上表现出来的拉应力;在锤击力的作用下,使熔覆层金属质点沿径向流动,产生两维伸长,这种径向延伸抵消了残余拉伸应变,使y方向上的残余应力降低了。

2 锤击系统的总体设计

锤击系统设计思路是通过控制电流大小来控制锤击力的大小,改变电磁锤的通电时间来调节脉冲频率,控制电路的电源来控制电磁装置的启动和停止。系统框图如图4所示,单片机AT89C52发出信号,经过PWM恒频脉宽调制[6]电路,进行功率的调节,并且通过驱动器对信号进行放大,来控制电磁装置的控制开关。

图4 锤击控制系统框图

3 电路设计

3.1 控制电路电源的设计

控制系统的各个执行装置采用不同的驱动电压,所以在整个控制电路中要对220V的交流电源进行重新设计。提供适合执行装置的稳压电源,控制电路的电源设计如图5所示,在220V交流电通过变压器降压和整流电路的处理,使其产生+16V和-16V的电压,图中a和b的接线点的电压分别是+16V和-16V,用变压器中心抽头为地的±12V电源电路、7812正电压三端稳压集成块和7912负电压三端稳压集成块,再在±12V后接7805(正电压三端稳压集成块)和7905(负电压三端稳压集成块)就产生±5V的电源。

图5 电源设计的电路图

3.2 锤击力的控制电路

通过调节电流大小,可实现对锤击力控制。锤击力的控制电路如图6所示,单片机输出合适的电流,通过DAC0832转换器,送到比较器与采样得到的电流大小进行比较,后经PWM进行调节得到稳定的电流值,以输出的电流实现锤击力大小的控制。该电路由单片机、模数转换器DAC0832、运算放大器和电流的采样电路组成。

图6 锤击力的控制电路图

3.3 锤击频率的控制电路

频率控制的准确度,直接影响着熔覆层锤击实验的结果,因此频率的控制电路需要按要求的精度进行设计,如图7所示,当电磁锤通电,单片机AT89C52输出仿真频率相当的触发脉冲,通过调节输出脉冲的频率来实现频率的控制。频率的控制电路由功率驱动电路TLP250[7]、后接触发器4013和与非门4081组成,该控制电路可以完成调节频率,控制电路成为功率场效应管的驱动电路。

图7 锤击频率的控制电路图

3.4 步进电机的控制电路

锤击系统中为了准确调节锤击头的位置,采用步进电机更改锤击头的位置。锤击装置的步进电机采用86BYG450A作为执行装置,控制步进电机的驱动器采用MS-2H090M。步进电机的控制电路如图8所示,单片机AT89C52的P2.5和P2.6引脚输出信号连接在驱动器MS-2H090M的CP和DIR引脚,驱动器再和步进电机86BYG450A连接。DIR信号控制电机的正反转,单片机发出的CP脉冲的个数,使步进电机完成定位。

图8 步进电机驱动的控制电路图

4 试验结果与分析

根据上面设计的锤击装置,在中空激光熔覆时,对熔覆层进行锤击试验。为了解锤击前后熔覆层拉应力(沿路径D到A)的分布情况,对熔覆层采用X-350A型X射线衍射仪测定应力,测量时采用侧倾固定ψ交互关法定峰,倾斜角ψ依次选择0°、24.2°、35.3°、45°,扫描起始角为132°,结束时为125°,2θ扫描步距为0.1°,计数时间1.0s,准直管直径2mm。采用1∶1 的高氯酸与甲醇混合溶液,对锤击的熔覆层进行逐层剥离电解抛光,沿路径上的应力如图9所示。

图9 应力图

实验测得熔覆层应力和仿真时的趋势一致;从图9(a)可知,当锤击频率一定时,随着锤击力的增加,熔覆层沿D到A路径上应力降低的效果越明显;从图9(b)可知,当锤击频率一定时,随着锤击频率的增加,熔覆层沿D到A路径上应力消除越来越明显。

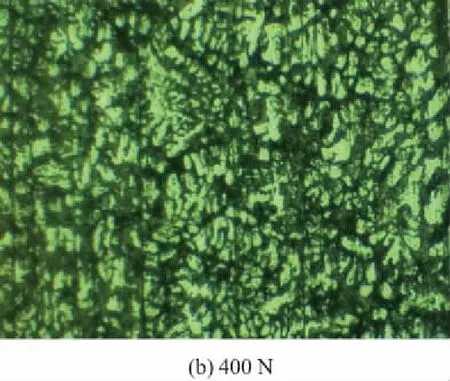

沿着节点的路径将熔覆层切开,通过镶样、磨样和腐蚀处理,用德国某公司生产的光学显微镜LaicaDM4000M[8]观察熔覆层的显微组织。熔覆层放大1000倍的金相图如图10所示。

图10 锤击频率4 Hz熔覆层金相组织图

图10(a)中的金相组织图显示的是没有进行锤击的熔覆层金相组织图,图10(b)-图10(d)分别是频率为4Hz时锤击力为400N、800N、1200N时的金相组织图,随着锤击力的增加,晶界被打破,晶粒进一步变小,组织的塑性韧性提高,其力学性能得到了改善。对比分析:可以看出锤击使熔覆层组织改善的原因是:1) 锤击使熔池凝固的速度加快,结晶组织被锤碎,经过再结晶形成较细小的晶粒;2) 熔池凝固的速度加快,析出强化相,产生固溶强化和沉淀强化,提高了接头组织的致密度,减少了表面缺陷。

5 结语

1) 通过电流的大小来控制锤击力的大小,通过与非门4081的2号引脚的频率输出来控制锤击装置的频率;

2) 设计出来的锤击系统,具有工作稳定,控制简单,可以快速地进行启动和停止,方便调节和控制,锤击的频率符合精度要求;

3) 在中空激光熔覆时,对熔覆层进行锤击处理,试验的结果表明,晶界被打破,晶粒进一步变小,组织的塑性、韧性提高,其力学性能得到了改善。