离心压气机流场的计算研究

谢林旋,葛宁

(南京航空航天大学, 江苏 南京 210000)

0 引言

离心压气机在涡轴发动机、涡桨发动机和活塞式发动机中应用十分广泛。目前,计算流体力学方法是研究离心压气机的主要手段之一,但计算流体力学方法求得的离心压气机性能与实验值存在较大差异,差异在高压比离心压气机中尤其明显。这是由于高压比离心压气机中的流场存在激波和流动分离,流动具有明显的三维效应。

二次流,在流体力学的定义中,是沿一边界流动的流体因受到横向压力的作用,产生了平行于边界的偏移,则靠近边界的流体层由于速度较小,就比离边界较远的流体层偏移得厉害,这就导致了叠加于主流之上的二次流。离心压气机中由于存在径向压差和离心力的作用,使得流体在叶片表面发生径向流动,向叶顶聚集。聚集的流体一部分碰到壁面反射回原叶片通道,一部分通过叶尖间隙喷射进另一叶片通道。这股泄漏流受到通道内的压力和通道二次流的共同作用,速度不断降低,并最终呈螺旋状向下游流动。这就是离心压气机中常见的射流尾迹结构[1]。

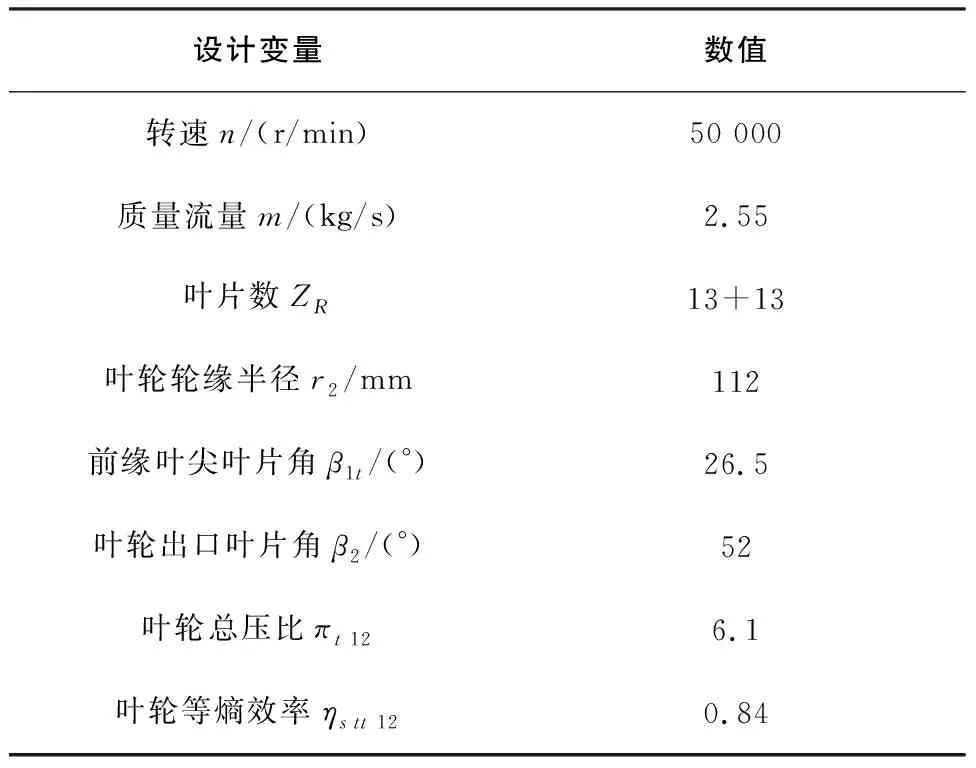

本文针对一款典型的高压比离心压气机SRV2,采用NUMECA软件,对计算结果进行流场分析。研究对象SRV2叶轮出自一项德国与瑞士叶轮机械厂商的联合研究项目。该叶轮的设计参数如表1所示,来自KRAIN等人于1995年发表的文献[2]。

表1 SRV2叶轮设计参数

1 KRAIN离心压气机性能曲线分析

本文采用的SRV2叶型数据来源是KRAIN等人于2002年发表的文献[3]。在文献所写的试验中,为了便于试验测量,试验所用的叶轮是由原设计叶轮将出口半径切削至112mm后所得,本文将文献提供的原模型导入UG中,把叶轮的出口半径修改至与试验相同,并将新得到的叶轮数据导出。用AUTOGRID5对修改后的叶轮进行网格划分,使用NUMECA FINE求解流场,与参考文献中的试验数据进行对比,观察离心压气机内部的流动现象并进行分析。

1.1 网格划分与边界条件

采用蝶形网格划分叶片,其中展向网格节点61个,第一层网格高度1×10-5m,大小叶片的前缘倒圆,尾缘为了维持轮缘半径为112mm而不采取倒圆,叶尖间隙曲线取自KRAIN等人于2002年发表的文献,大小叶片间节点匹配。

在算例中,使用Spalart-Allmaras湍流模型。设置进口总压为101325Pa,进口总温为288.15K。出口边界采用平均静压边界,通过改变出口静压来改变叶轮工况。初始化静压设为80000Pa。各算例采用双精度求解,设定全局残差达到10-6时停止求解。叶轮转速设置为50000r/min,扩压器段轮毂机匣转速设置为0 r/min,叶轮进口段和叶轮段轮毂机匣转速设置为50000r/min。所有壁面均设为绝热壁。

1.2 压气机特性分析

图1将NUMECA的计算结果和KRAIN等人于1995年发表文献[2]中提供带无叶扩压器的SRV2叶轮性能曲线进行对比。无量纲流量压比图如图1(a)所示,无量纲流量效率图如图1(b)所示。

图1 离心压气机性能曲线对比图

计算得出的平均流量比试验测量值要高0.068kg/s。将流量无量纲化进行对比。由无量纲流量压比图可以看出计算得出的压比比试验测量值要大,这是因为通过数值计算得出的能量损失比实验测量的要小,这一结果与KRAIN等人于1998年发表文献[4]中的计算结果相似;由无量纲流量效率图可以看出计算所得出的效率基本与试验测量值相同,略低于试验测量值,这也是因为计算出的能量损失略低于试验测量值。

1.3 计算验证

对NUMECA计算所求得的最高效率点进行后处理,并与KRAIN等人于1995年发表的文献内的试验结果进行对比。叶轮进口处的相对马赫数对比,如图2所示;叶轮出口处的相对马赫数对比,如图3所示。图2中,NUMECA的计算结果与试验测量值基本一致,叶轮进口处的相对马赫数最高值均在1.45左右,且压力面侧的马赫数梯度比吸力面侧的马赫数梯度大,最高相对马赫数均集中在叶片压力面顶部;图3中,NUMECA计算求得的低速区形状与试验结果稍有不同,但叶轮顶部均可以看到由二次流形成的射流尾迹结构引发的低速区。

图2 叶轮进口处相对马赫数对比图

图3 叶轮出口处相对马赫数对比图

主叶片前缘处的叶片安装角沿叶高的分布如图4所示。在设计的质量流量下,由激光测量所得的试验相对气流角β以及计算得出的相对气流角,也在图中同时绘制出来。从图上可以看出轮毂处的相对气流角比机匣处的相对气流角要大一些,这与EISENLOHR等人在 1998 年发表的文献[4]中指出的相同。叶根区域的气流角在试验中难以测量到,但趋势与计算值不同,这是由于试验时的附面层比计算的附面层厚所导致的。

图4 进口相对气流角β沿径向的分布

2 对离心压气机中存在的射流尾迹结构的分析

2.1 离心压气机内部二次流结构

离心压气机中存在多种二次流结构,如叶表二次流、叶顶泄漏二次流和叶顶通道二次流等。这些二次流之间相互作用、相互掺混形成了离心压气机中普遍存在的射流尾迹结构。下面对它们的形成机理、分布规律和基本特点进行简要的分析和说明。

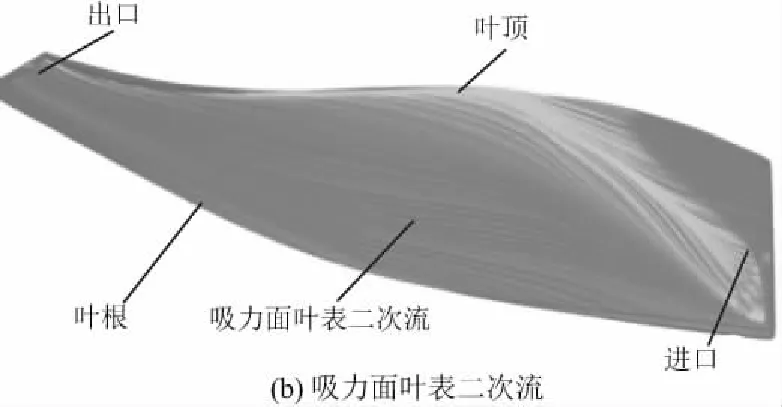

2.2 离心叶轮的叶表二次流结构

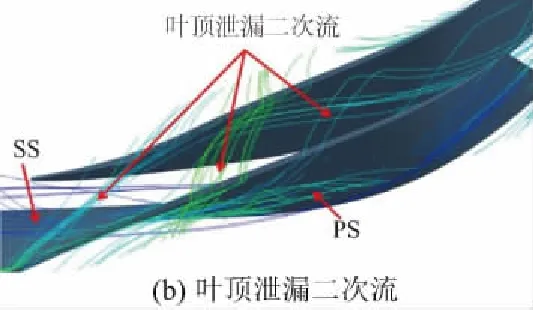

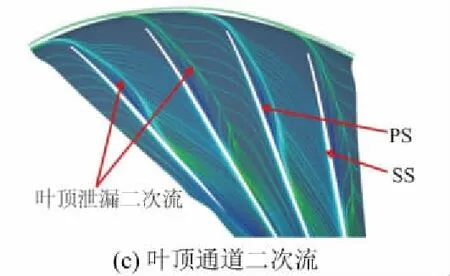

在离心压气机中存在径向压差,如图5所示。离心力和径向压差导致的压力共同作用,使得流体在叶片表面存在径向流动,将其称为叶表二次流,如图6所示。离心压气机叶片的吸力面和压力面均存在叶表二次流,一般而言,压力面叶表二次流偏转得更为明显,这是由于在压力面处存在更大的径向压差。这股叶表二次流在运动到叶顶处会分成两股,一股通过叶尖间隙流动到另一叶片通道内形成叶顶泄漏二次流,如图7(b)所示;另一股则由于撞击到叶片而反射形成了叶顶通道二次流,如图7(c)所示。

图5 离心压气机中部(约轴向弦长50%处)的静压分布

图6 叶表二次流流线图

2.3 离心叶轮的叶顶泄漏二次流结构

半开式叶轮中存在叶尖间隙,由于叶片吸力面和压力面之间存在压差,使得流体在叶尖间隙中由压力面向吸力面喷射,这股射流会导致原叶片通道内叶顶部分的流体由吸力面向压力面流动,将这种流动称为叶顶泄漏二次流,如图7(b)所示。由于叶轮中压力分布的特点,在叶轮前段吸力面和压力面之间的压差比较小而叶轮后段吸力面和压力面的压差比较大,这导致在叶轮前段的叶顶泄漏二次流能够通过多个叶片通道,而不会受到明显的减弱,但对于叶轮后段的叶顶泄漏二次流,在通道内的径向压差和叶顶通道二次流的共同作用下,导致叶顶泄漏二次流速度逐渐减小,无法继续向下一个叶片通道前进,并变成螺旋状向下游流动。

图7 叶顶通道二次流和叶顶泄漏二次流流线图

2.4 离心压气机中的熵分布

从前文可以看出二次流和由二次流所形成的尾迹区中的低能流体主要来自于贴近壁面的流体,而这些流体具有低速、低能和高熵的特点。从离心叶轮的熵分布图可以看出,在叶片前段,高熵区主要集中在叶片表面,后段则逐渐由叶片表面移动到叶片顶部。这也从侧面证明了二次流的流动方向和尾迹区低能流体的来源。

2.5 叶尖间隙对射流尾迹的影响

叶轮的叶尖间隙会对射流尾迹产生影响,本文通过改变叶轮的叶尖间隙进行计算发现,不仅大小而且间隙尺寸的分布也是很重要的。前缘较大间隙与尾缘较小间隙,会导致尾迹靠近吸力面侧。减小前缘间隙,则会使尾迹移动到压力面侧。形成这种现象的原因是往相反方向移动的两个涡旋的相互作用。这些涡旋的强度和位置取决于间隙尺寸的分布。这也从一个侧面证明了射流尾迹的形成与二次流存在联系。

2.6 射流尾迹结构分析

射流尾迹结构的形成机理可以大致解释为,叶顶泄漏二次流在运动的过程中受到了来自叶顶通道二次流和叶片通道内压力梯度的影响而使得周向速度变小,同时叶顶泄漏二次流的流动方向也发生了改变,不再继续向压力面流动,而是开始旋转向下游流动,这些二次流的流动将叶片壁面附近的低能流体汇集到一起,从而形成明显的尾迹区。

3 结语

1) 本文使用NUMECA软件对KRAIN叶轮进行数值计算,算得平均流量较试验值偏大,数值计算的压比也较试验值偏大,效率基本相同略低于试验值,这是由于数值计算得出的损失不如试验中的大;

2) 将进出口相对马赫数与试验值进行对比,结果基本相同,进口最高马赫数均为1.45左右,出口相对马赫数在叶顶较低而叶根较高,这是由于射流尾迹的影响。将叶轮进口处的相对气流角与试验对比,结果基本相同,轮毂处气流角比机匣处气流角要大一些,这是由于SA模型在预测附面层厚度时与实际情况有偏差导致的;

3) 叶尖间隙的大小会对射流尾迹结构产生影响。前缘大而尾缘小的间隙,会导致射流尾迹靠近吸力面侧,减小前缘间隙,则会使射流尾迹移向压力面侧。形成这种现象的原因是往相反方向移动的两个涡旋的相互作用;

4) 离心压气机中主要存在3种二次流结构,分别为:叶表二次流、叶顶通道二次流和叶顶泄漏二次流。压力面叶表二次流汇集到叶顶后,一部分通过叶尖间隙泄漏到另一叶片通道内,形成叶顶泄漏二次流,另一部分通过叶片反射回来,形成叶顶通道二次流。叶顶泄漏二次流由于叶顶通道二次流和通道内压差的共同作用,导致其速度不断降低,并最终成螺旋状向下游流去,形成离心压气机中常见的射流尾迹结构。