盾构管片钢筋笼平面网片自动成型模块设计与应用

王百泉, 彭 涛, 尚 伟, 谢 韬

(1. 中铁隧道勘察设计研究院有限公司, 广东 广州 511458;2. 广东省隧道结构智能监控与维护企业重点实验室, 广东 广州 511458)

0 引言

在盾构隧道修建过程中,随着盾构掘进,盾构管片拼装成环,形成隧道永久结构。盾构管片是由盾构管片钢筋笼与混凝土锚固结合形成的不同尺寸的弧形混凝土构件,其中盾构管片钢筋笼由呈弧状的多个盾构管片平面网片组成,平面网片的成型质量与效率是影响钢筋笼成型的关键因素。

在钢筋和盾构管片钢筋笼加工方面,不少学者进行了相关研究。秦汉礼[1]对盾构隧道钢筋混凝土管片制作技术进行了研究,论述了管片的设计与制作工艺、试验方法、生产工序以及运输中应注意的事项; 张磊[2]对地铁盾构隧道预制管片施工技术进行了研究; 王波[3]对成都地铁盾构管片预制生产线设计及质量保证措施进行了研究; 禹海涛等[4]研究了考虑内部预制结构的盾构隧道抗震性能; 杨绍斌等[5]对自动钢筋加工生产线在港珠澳大桥沉管预制中的运用进行了研究; 邱荣祖等[6]对我国成型钢筋加工配送现状与发展对策进行了分析和研究; 林雄[7]对用于混凝土结构的成型钢筋加工配送中心选址进行了研究; 王百泉[8]对盾构管片钢筋笼自动加工设备设计及应用技术进行了研究; 李荆[9]对盾构管片钢筋笼加工设备物流系统设计进行了研究。

综上所述,关于盾构管片钢筋笼自动加工设备的研究主要涉及整个生产线的总体设计、生产工艺及各主要组成模块的简要叙述。结合此前的工程应用情况,平面网成型模块生产的平面网片还存在焊接应力集中、接头不齐等问题,影响其生产效率和加工质量。

本文结合佛莞城际FGZH-3标项目盾构钢筋笼平面网片结构型式,在此前的研究基础上进行超大直径盾构管片钢筋笼平面网片自动成型模块的深入研究,对平面网片自动成型机、平面网片横筋落料与焊接机构、弯弧机构、主筋焊接装置、吊运机构等内容进行优化设计,并研发网片定型机构、内外弧形拼接调整模具、主筋自动焊接机构等。该模块在杭州建筑构件集团有限公司成功得到了应用,实现了盾构管片钢筋笼平面网片从钢筋落料至平面网片一次高效成型,提高了加工质量,有利于提高管片钢筋笼的整体生产效率和成品质量。

1 依托工程概况

佛莞城际铁路位于珠三角地区的中南部,其中广州南至望洪段位于广州市番禺区和东莞市麻涌镇、望牛墩镇、洪梅镇。本项目依托佛莞城际FGZH-3标,线路从广州市番禺区石楼镇,向东途经珠江狮子洋后进入东莞市麻涌镇内,线路全长 6 476.4 m。盾构区间开挖直径13.61 m,所采用管片内径12 000 mm,外径13 100 mm,环宽2 000 mm,厚550 mm。标段线路施工范围见图1。

盾构隧道主要穿越淤泥、淤泥质土层、中风化砂岩、泥质粉砂岩、中风化泥岩、强风化泥岩。

图1 佛莞城际铁路FGZH-3标施工范围

Fig. 1 Plan of FGZH-3 standard project scope of Foshan Dongguan Intercity Railway

2 设计方案研究

2.1 总体方案设计

平面网片成型模块作为盾构管片钢筋笼生产线加工设备的核心部分,基本功能是完成单个网片的弯曲和成型焊接以及配置原料与成品的转运。该模块主要由钢筋物流吊装、钢筋输送轨道、平面网片成型机、平面网片吊装机和平面网片输送装置等组成。通过液压系统、气动系统及焊接机器人,确保钢筋弯曲尺寸精确,焊接效率提高、质量可靠。整套平面网片成型模块布置如图2所示。

1—钢筋物流吊装; 2—钢筋输送轨道; 3—平面网片成型机; 4—平面网片吊装机。

图2 平面网片成型模块布置图

Fig. 2 Layout of plane mesh forming module

平面网片成型模块共配置4台平面网片成型机,每2台对称布置,上料由置于成型机之间的钢筋输送机完成,通过钢筋输送机的正反转实现左右送料。成型机将成品加工完成后再由物流系统吊运至平面网片输送轨道上,输送至平面网片存储区域。

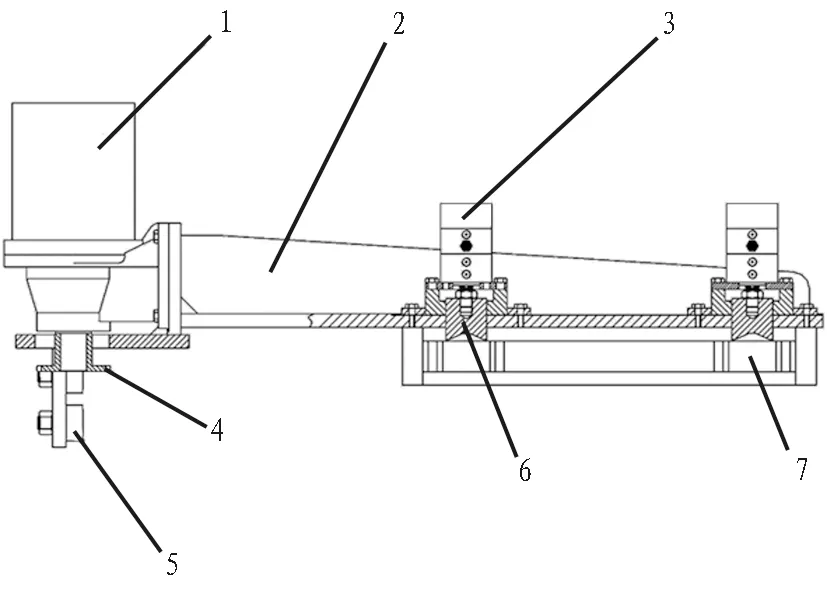

2.2 钢筋输送轨道

钢筋输送轨道专门用于钢筋料仓与平面网片成型机之间的钢筋输送,起连接作用。该模块共配置2套钢筋输送轨道,每套由2组输送轨道组成,分别输送平面网片的内弧筋和外弧筋。该输送轨道为采用链条传动的自动输送轨道。钢筋输送轨道由支撑架、输送辊与输送电机、防护罩等构成。输送辊装置及输送电机等安装于由型材焊接的机架上。该轨道特点为输送平稳、输送能力强,可输送大直径钢筋。钢筋输送轨道如图3所示。

1—输送电机; 2—支撑架; 3—输送辊。

图3 钢筋输送轨道 (单位: mm)

Fig. 3 Steel bar conveying track (unit: mm)

2.3 平面网片成型机

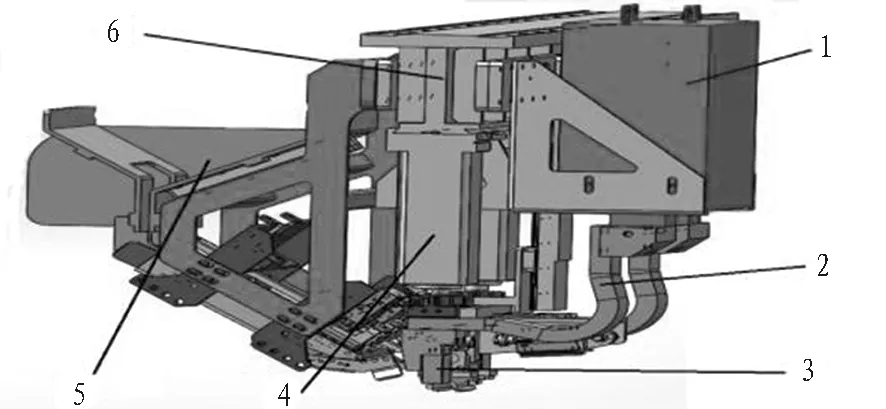

平面网片成型机主要由弯弧装置、横筋焊接装置、焊接机械手、弯曲机头、牵引机构和主机架等组成。平面网片成型机总装见图4,主要技术参数见表1。

1—弯弧装置; 2—横筋焊接装置; 3—左侧焊接机械手; 4—左弯曲机头; 5—牵引机构; 6—右弯曲机头; 7—右侧焊接机械手; 8—主机架。

图4 平面网片成型机总装

Fig. 4 Plane mesh forming machine assembly diagram

该设备采用PLC控制系统、液压系统、气动系统、电阻焊系统及焊接机器人,保证了弯曲精度及焊接质量,焊接效率也大幅提升。

表1 平面网片成型机主要技术参数

Table 1 Main technical parameters of plane mesh forming machine

项目 技术参数钢筋传输速度/(m/min)30弯曲钢筋直径/mm20~38加工效率/(片/min)1功率/kW15.8阻焊功率/kW100工作环境温度/℃0~40工作环境湿度/%30~85长×宽×高/(mm×mm×mm)6 500×8 000×1 130

2.3.1 弯弧装置

弯弧装置主要由机架、主动轮、从动轮和驱动装置等部件组成。该装置可将直条钢筋设置在2个压轮和1个支撑轮之间,通过对直条钢筋的挤压弯弧作用,形成外弧钢筋和内弧钢筋,并由牵引装置驱动外弧钢筋和内弧钢筋成型,结构简单、成本低。弯弧装置立体图如图5所示,两面肋钢筋如图6所示。

1—上压轮; 2—调整丝杠; 3—主动轮; 4—驱动电机减速机; 5—机架; 6—离合器。

图5 弯弧装置立体图

Fig. 5 Diagram of arc bending device

图6 两面肋钢筋

2.3.2 横筋焊接装置

横筋焊接装置主要由变压器、铜导线、焊接电极、焊接气缸、储料斗和安装机架等部件组成,见图7。

1—变压器; 2—铜导线; 3—焊接电极; 4—焊接气缸; 5—横筋储料装置; 6—安装机架。

图7 横筋焊接立体图

Fig. 7 Diagram of transverse bar welding

横筋焊接装置主要实现横筋落料和电阻焊焊接2大功能,完成各种机械动作的控制、时间控制和电流控制等。焊接主回路结构设计有可控硅焊接变压器、分支切换、电极加压装置、焊接电源、控制电源、可控硅控制信号、电极加压信号、启动开关、焊接控制装置等, 如图8所示。

图8 电阻焊焊接主回路电原理图

该装置具备横筋自动落料和电阻焊等功能,可实现平面网片横筋的自动落料与焊接,焊接质量可靠。

2.3.3 弯曲装置

弯曲装置主要由弯曲轴、弯曲主轴、摆动油缸和行走电机等部件组成,主要功能是在平面网片横筋焊接完成后由牵引装置牵引至平面网片成型机夹紧后,完成主筋端头部位的弯曲成型,如图9所示。

1—弯曲轴; 2—弯曲摆臂; 3—行走轮; 4—行走架; 5—行走电机减速机; 6—行走齿轮; 7—行走限制辊; 8—固定架; 9—升降架; 10—摆动油缸; 11—弯曲中心轴; 12—夹紧油缸。

图9 弯曲装置立体图

Fig. 9 Three-dimensional diagram of bending device

2.3.4 主筋焊接装置

主筋焊接装置主要由电焊机、焊枪安装座、电机减速机、滚珠丝杠和滑轨滑块等部件组成,如图10所示。该装置设有随移动架移动的夹紧机构以及焊枪驱动机构。通过夹紧机构将单网片的端头夹紧固定后,通过焊枪驱动机构将焊枪调整到焊接位置并对单片网的端部主筋进行焊接。该装置可实现XYZ三轴运动,可以加工不同规格的盾构管片平面网片,具有自动化程度高、焊接效率高的优点。

1—电焊机; 2—焊枪安装座; 3—减速机; 4—左右滑块座; 5—滑轨; 6—滚珠丝杆。

图10 主筋焊接装置立体图

Fig. 10 Diagram of main bar welding device

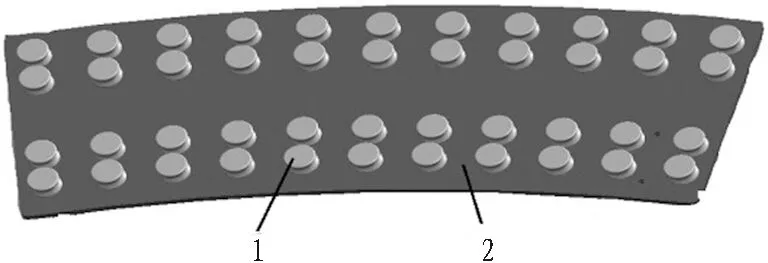

2.3.5 网片定型机构

网片定型机构主要由模具导轮和导轮安装板等部件组成,如图11所示。该机构主要作用是提高平面网片内外钢筋弧形稳定性、减少焊接应力,防止主筋的钢筋弯曲应力变化导致端部横筋焊接位置脱落,保证单片网成型质量。

1—模具导轮; 2—导轮安装板。

图11 网片定型机构立体图

Fig. 11 Stereogram of mesh finalizing mechanism

2.3.6 牵引机构

牵引机构由牵引电机减速机、牵引移动架、压紧气缸、传动链轮、行走导轮、压紧块和导料口等组成,其主要功能是将主筋牵引前移,在牵引过程中由横筋焊接装置完成横筋焊接工作,并将其牵引至平面网片成型机,如图12所示。

1—牵引电机减速机; 2—牵引移动架; 3—压紧气缸; 4—传动链轮; 5—行走导轮; 6—压紧块; 7—导料口。

图12 牵引总装图

Fig. 12 Traction assembly drawing

2.3.7 内外弧形拼接调整模具

内外弧形拼接调整模具利用鸭嘴状调整模具将内外弧筋直径的高度差进行调整,有效保障搭接点焊接质量。内外弧形拼装调整模具如图13所示。

1—压紧油缸; 2—鸭嘴状调整模具。

图13 内外弧形拼装调整模具

Fig. 13 Inner and outer arc assembling and adjusting molds

2.4 平面网片输送机构

该输送轨道为自动输送轨道,采用链条传动,由输送辊、支撑架、防护罩和电机等组成。该轨道输送平稳,可适应多种规格网片的运送。平面网片输送机构如图14所示,主要技术参数见表2。

1—支撑架; 2—输送辊; 3—输送电机。

图14 平面网片输送机构

Fig. 14 Plane mesh conveying mechanism

表2 平面网片输送轨道主要技术参数

Table 2 Main technical parameters of plane mesh conveying track

项目技术参数钢筋传送速度/(m/min)25输送网片规格/mm长度l=1 000~4 000,宽w<1 000总功率/kW20×0.75 工作环境温度/℃0~40工作环境湿度/%30~85长×宽×高/(mm×mm×mm)8 200×1 176×898

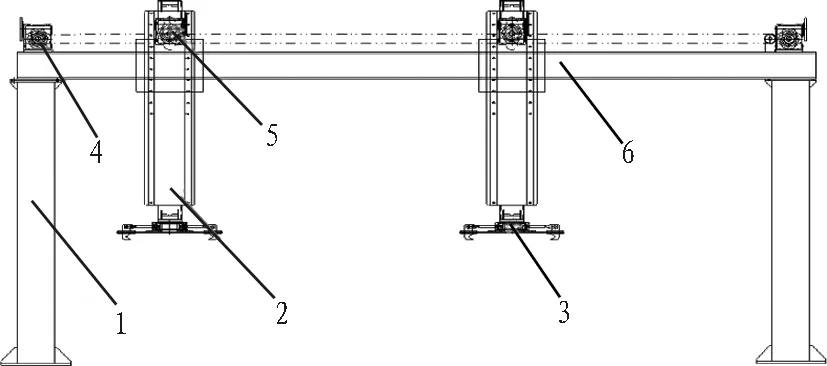

2.5 平面网片吊装机构

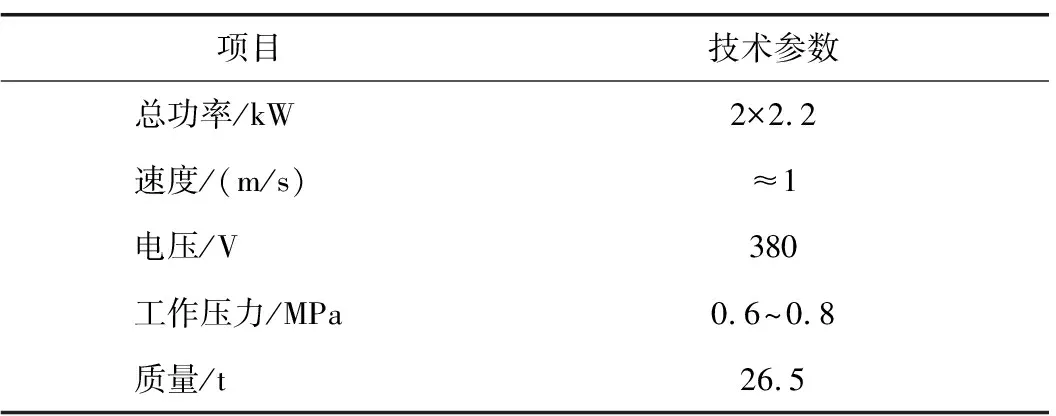

平面网片吊装机构主要由立柱支撑、升降滑道、网片抓取机构、行走电机与减速机、升降电机与减速机、行走轨道等部件组成。 其工作原理是抓取机构抓取平面网片,经升降电机减速机带动完成吊起动作,再由行走伺服电机带动链轮链条完成横向移动,放入输送轨道上。设备结构简单、维修方便、工作平稳、节省能耗,平面网片吊装机构如图15所示,主要技术参数见表3。

1—立柱支撑; 2—升降滑道; 3—网片抓取机构; 4—行走电机与减速机; 5—升降电机与减速机; 6—行走轨道。

图15 平面网片吊装机构

Fig. 15 Schematic of lifting mechanism of plane mesh

表3 平面网片吊装机构主要技术参数

Table 3 Main technical parameters of plane mesh hoisting mechanism

项目技术参数总功率/kW2×2.2速度/(m/s)≈1电压/V380工作压力/MPa0.6~0.8质量/t26.5

2.6 平面网片控制系统

平面网片控制系统设置有任务编辑、伺服设置、系统参数、手动操作、自动状态、故障报警等人机交互界面,可实现平面网片标准块和邻接块的参数设置和编辑、系统参数的设置、故障报警、手动操作和自动操作等功能。平面网片控制系统如图16所示。

图16 平面网片控制系统

3 平面网片自动焊接主要工作步骤

1)钢筋输送轨道由牵引机构将钢筋输送至弯弧装置;

2)钢筋经弯弧装置进入横筋焊接装置;

3)平面网片成型机通过控制系统计算,实现横筋自动落料、焊接;

4)随着钢筋自动前移,横筋焊接完成后,网片行至焊接区域;

5)由弯曲机头将主筋弯曲至设计位置;

6)由焊接机械手实现主筋焊接;

7)平面网片焊接完成,由平面网片吊装机构将其吊运至平面网片输送机构,运至下一工序。

4 平面网片成型应用效果

4.1 设计方案对比

平面网片成型模块采用弯弧装置弯曲弧度、网片定型和弧度矫正、伺服电机牵引、横筋自动落料、主筋液压旋转式弯曲和固定工位焊接等方式,实现牵引和焊接同步完成,且主筋端头焊接机械臂配备有自动循迹功能,解决了原有液压模具压制成型平面网片回弹量大、弧度调整复杂、焊接质量不稳定和焊接精度低等难题,平面网片成型方案如图17所示。

图17 平面网片成型方案

4.2 平面网片成型效率分析

平面网片成型机连续工作状态,以完成1个单片网片作为1个作业循环,随机抽取5组平面网片成型时间,统计见表4。

表4 平面网片成型时间统计

Table 4 Statistics of plane mesh forming time

s

由表4可知,单件成型效率为176 s/件,折算410件/20 h。根据工厂试验和现场应用试验统计分析,平面网成型模块的生产效率是人工生产效率的2.5倍左右。

4.3 平面网片成型效果

平面网片成型模块通过工厂试验不断优化升级,实现了盾构管片钢筋笼平面网片从钢筋落料至平面网片一次高效成型,不仅提高了焊接效率和焊接质量,而且平面网片规格尺寸标准统一,极大地提高了管片钢筋笼的成型质量, 如图18和图19所示。

(a) (b)

(a) (b)

Fig. 19 Welding effect of horizontal bar and main bar of plane mesh

4.4 推广应用情况

平面网片成型机作为一个单独的系统在杭州建筑构件集团有限公司成功得到了推广应用。据统计,该管片生产厂投入平面网片成型机进行生产以来,比传统管片钢筋笼的生产效率整体提高1.5~2倍,且焊接质量稳定、成型尺寸满足设计要求。平面网片成型机工厂应用效果如图20和图21所示。

(a) (b)

(a) (b)

5 结论与建议

钢筋笼平面网片自动加工装置经过优化改进后,具有自动化程度高、焊接质量稳定、焊接效率高等特点。主要结论如下:

1)横筋焊接装置通过优化设计,具备横筋自动落料和自动焊接等功能,实现了平面网片的高效焊接,且焊接质量稳定可靠。

2)开发的内弧与外弧钢筋弯曲和牵引装置,具有结构简单、成本低的特点。

3)平面网片成型、网片定型机构可有效降低主筋钢筋的弯曲应力,防止端部横筋脱落,提高了单片网的焊接质量。

4)平面网片成型模块采用PLC控制,实现了操控智能化、自动化,提高了网片的加工效率和成型质量。

在实际工程应用中,仍存在一定的问题,建议如下: 1)平面网成型模块经过多次优化改进,虽然提高了加工效率和质量,但是实现不同规格管片钢筋笼加工的快速转换,扩大其通用性有待进一步研究。2)现场应用试验表明平面网片成型模块配套机构的部分工件选型有待深入研究,以便提高系统模块的使用寿命。