基于光纤光栅传感的盾尾密封泄漏监测试验研究及分析

孙志洪, 王 宁

(中铁工程装备集团有限公司, 河南 郑州 450000)

0 引言

盾构法隧道成型技术是利用集开挖、支护、推进、衬砌等多种作业于一体的大型隧道掘进机来完成隧道开挖的现代施工工法[1]。在盾构掘进过程中,尾盾支护与隧道衬砌结构(管片)之间会形成一定尺寸的间隙(150 mm以内)[2],该间隙连通着具有一定压力的隧道土层与盾体内的安全空间,故需要相应的密封装置进行隔断。现阶段,大部分的盾构都采用钢丝刷涂抹盾尾密封油脂实现尾盾密封的目的[3],但由于复杂的地下环境(富水中粗砂地层)和密封结构形式的固有缺陷,盾构在掘进过程中不可避免地发生漏水、漏泥、漏浆等危险[4]。近年来,我国城市轨道交通进入高速发展期,随之而来的安全事故也不断增加[5]。例如,2007年11月20日南京某地铁项目发生掩埋盾构事故; 2016年7月17日,武汉某地铁跨江隧道发生大规模盾尾密封泄漏事件; 2018年2月7日佛山某地铁项目发生大规模地陷事故[3]。故对盾尾密封系统提供实时监测,并在发生危险之前作出安全预警就显得尤为重要。

目前,对盾尾密封系统的设计没有严格意义的理论支撑,国内外对于密封状态的监测和预警也几乎是空白。针对盾构在承压含水层内易发生泄漏的情况,通过增加盾尾刷道数、改造油脂管路、改变注脂方式、优化同步注浆、改变油脂成分可增强盾尾密封能力,这些方法可操作性较强、密封效果响应及时,但仍然是一类粗放型的解决方案,会造成资源的浪费和施工成本的增加[4-8]。另外,由管片、尾刷、尾盾组成的盾尾油脂腔是一个密封腔体,腔体内充满盾尾密封油脂,其内部空间狭小、油脂处于流动状态,时常发生漏浆现象,压力波动较大[9-10]。

针对以上问题,本文提出了一种基于多种监测技术相融合的综合预警系统及监测方法。为了攻克该预警系统的技术难题——盾尾油脂腔多点连续压力监测,制定了一套基于光纤光栅传感的盾尾油脂腔体压力多点连续监测方案,并通过中铁工程装备集团有限公司研制的尾刷密封性能试验台进行前期的泄漏试验,能够测量出双道尾刷单个油脂腔圆周方向上某点发生泄漏前后,油脂腔内各个压力监测点的压力变化规律,以期为盾尾密封安全预警综合系统提供数据支持和技术储备。

1 泄漏试验装置及测试方法

1.1 尾刷试验台的基本概况

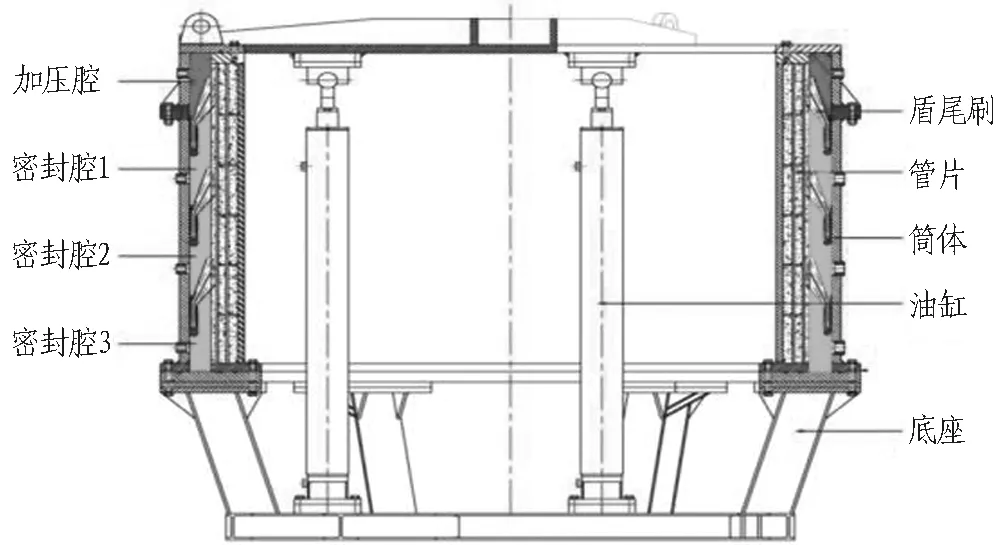

中铁工程装备集团有限公司所研制的尾盾尾刷密封性能试验台[11-13],如图1所示,拥有1个加压腔(P0)、3道尾刷(环)、密封腔1(P2)、密封腔2(P2)、密封腔3(P3),管片直径约1 900 mm,整体结构可承受1 200 kPa的压力。

图1 尾刷密封性能试验台

本论文中需要监测油脂腔发生泄漏时,圆周方向上的压力变化和响应时间,故增加了腔体内的压力监测点和3个油脂进口处的压力监测点,并将所有监测点的数据进行记录。

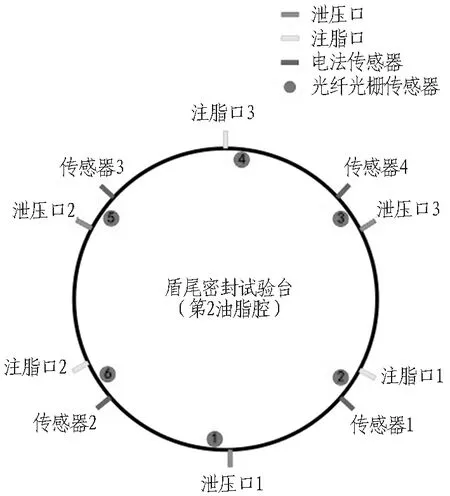

每个腔体在保持原有的4个电法压力传感器之外,为了验证光纤光栅压力传感器的有效性,在同一位置油脂腔内壁,增加4个光纤光栅压力传感器。为了得到油脂腔圆周方向上压力薄弱点的压力变化,在现有传感器之间的位置也各增加1个光纤光栅压力传感器。为了精确监控,每一路油脂管路在油脂腔进口处增加一个电法压力传感器对该处压力进行监测,各个传感器分布情况如图2所示。

图2 传感器分布图

1.2 盾尾密封泄漏监测试验方案及步骤

1.2.1 单道尾刷背压值测试

该试验主要反映尾刷的反向承压(相反于盾构掘进方向,本试验中为垂直于地面向上)性能,是确定相邻2个油脂腔压力差的主要参数,具体步骤如下:

1)试验前,对尾刷试验台进行调整,拆除试验台上的密封盖,便于观察油脂溢出情况。

2)第1道尾刷和第2道尾刷均涂覆油脂,使密封腔1成为密闭腔体。

3)加压腔、密封腔2、密封腔3与外界相通,处于常压状态。

4)全用盾尾密封油脂充填密封腔1,逐级加压至0.02、0.05、0.07、0.10、0.12、0.15、0.20 MPa,每一级保压10 min,记录该腔在每一级压力下油脂上溢时各点的压力。

1.2.2 双道尾刷的泄漏监测测试

该试验主要反映单道油脂腔发生泄漏时,利用光纤光栅压力传感器结合传统的电法传感器监测油脂腔圆周方向上各点的压力变化,可为后续多点压力监测系统压力传感的分布提供数据支持。由于盾尾密封系统泄漏位置的不确定性,无法满足本试验单一变量的要求,故本试验中,当油脂腔压力达到设定值时,采用人为产生泄放来制造压差,模拟由于压差而产生泄漏的真实工况,具体操作步骤如下。

1)试验前,对尾刷试验台进行调整,安装上端密封盖,形成加压腔,用液压管将加压腔与密封腔1连通,对设备进行安装调试。

2)第2道尾刷和第3道尾刷均涂覆油脂,使密封腔2成为密闭腔体。

3)密封腔2进行注脂加压,使其压力达到设定值(0.2、0.3、0.4 MPa); 在对密封腔2注脂加压的过程中,需同时对加压腔进行注水加压,使其压力与密封腔2保持一致,保证第2道尾刷两侧的压力差小于背压值,防止第3道油脂腔的油脂冒向加压腔,当加压腔压力达到相应级别的设定值后,保持压力恒定不变。

4)人为使密封腔2某个地方发生泄放,使该处周围的压力逐渐下降直至发生泄漏,分别记录腔体内各个传感器的压力变化情况。在进行每个压力等级的泄漏监测试验之前,需对油脂腔进行反复注脂和泄放,以确保每次试验前,油脂充满整个腔体。

1.3 光纤光栅传感器油脂标定及误差分析

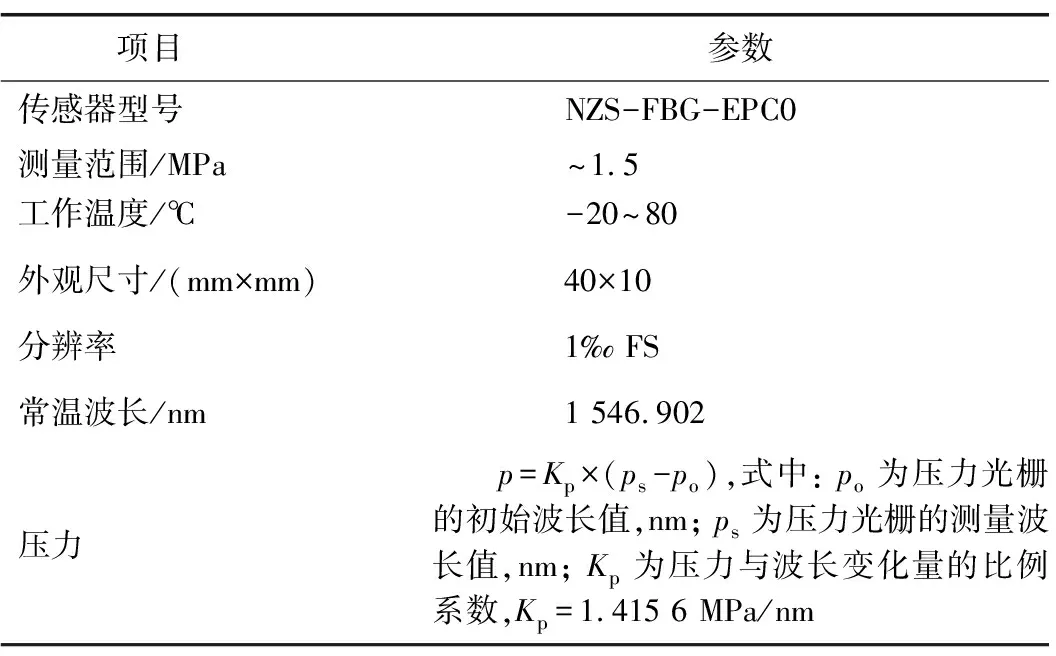

由于光纤光栅压力传感器具有尺寸小、安装便捷、无需现场供电、信号传输稳定等优点,比较适合应用于高压、高湿的恶劣环境中[14],故将其首次应用于盾尾油脂腔多点连续压力监测的研究中,本试验中所用的光纤光栅压力传感器出厂参数如表1所示。

表1 光纤光栅压力传感器出厂参数

每个光纤光栅压力传感器出厂前都会进行Kp值标定,其标定所用压力罐、高精度压力表及光纤光栅解调仪如图3所示,高精度压力表的精度等级为0.25,满足标定要求。

在进行误差分析之前,需对光纤光栅压力传感器在油脂中和水中的测量压力进行对比标定。

1)将2个光纤光栅压力传感器和2个光纤光栅温度传感器固定于金属盒底部,如图4(a)所示,直接放入压力罐内,将压力罐上盖锁紧并充满水,观测高精度压力表实数,然后进行逐级增压,记录每个压力等级下光纤光栅解调仪所显示的稳定波长值。

图3 标定设备

2)将2个光纤光栅压力传感器和2个光纤光栅温度传感器固定于金属盒底部,表面涂抹1层10 cm厚的油脂并压实,如图4(b)所示,采用相同的测试方法,进行记录。

(a) (b)

图4 传感器固定

Fig. 4 Fixation of sensor

由于整个试验过程中,在油脂和水中所测温度的波长几乎没有变化,故本次试验忽略了温度对测量结果的影响。为了减小系统误差,本试验中对油脂中传感器的测试值进行重复标定,通过对水标波长的线性拟合,得到如图5所示的初始标定线性拟合曲线。

图5 初始标定线性拟合曲线

根据图5拟合曲线,得到线性曲线的解析公式

ps= 0.706 4p+ 1 546.901 5。

(1)

式中:ps为测量波长;p为压力等级。

对式(1)进行多项式变换得

p= 1.415 6×(ps-1 546.901 5) 。

(2)

由式(2)得压力与波长的比例系数为1.415 6,即表1中Kp值。据式(2)对油脂中的标定数据进行误差计算,结果如表2所示。

表2 光纤光栅压力传感器在油脂中的测量误差

Table 2 Measurement error of FBG pressure sensor in grease %

由表2的误差计算可知,每个压力等级下光纤光栅压力传感器的平均误差均小于1%,符合本试验的测量要求。

2 试验结果与分析

2.1 单道尾刷背压试验的结果与分析

本试验的目的为确定背压值,防止油脂反向上冒。根据1.2.1节单道尾刷背压试验的试验步骤进行相关测试,并对试验数据进行记录,如图6所示。

图6中光纤传感器1—6号曲线分别表示尾刷密封腔1内壁所布置的光纤光栅压力传感器,电法传感器2号曲线表示光纤光栅传感器6所对应的电法传感器。由光纤传感器6号曲线和电法传感器2号曲线的数据对比可得,同一位置,光纤光栅压力传感器所测压力数据及变化趋势跟传统电法压力传感器一致性较高,也进一步证明光纤光栅压力传感器可用于本论文中的安全预警多点连续压力监测系统。当密封腔1压力达到0.05、0.07 MPa左右时,观察腔(加压腔)没有发生油脂上冒的状况。当压力达到0.10~0.12 MPa时,加压腔圆周方向上有3处油脂上冒(如图7所示),证明该压力范围为所用型号尾刷在6 cm盾尾间隙条件下的背压值范围。

图6 背压试验数据分析图

(a) (b) (c)

图7 油脂冒向加压腔

Fig. 7 Shield tail seal grease rises into pressure chamber

观察图6中0.05、0.07 MPa压力等级在保压时间段内的压力趋势曲线可以发现,当腔体内压力到达0.05、0.07 MPa压力等级,保压10 min,油脂腔圆周方向上的压力值并不会趋于一致,而是会在±0.005 MPa均匀分布,该现象是由于油脂的黏性较大,0.01 MPa所引起的压力差不足以克服其内部的剪切应力。

2.2 双道尾刷单个油脂腔泄漏监测试验结果与分析

本试验的目的为确定不同压力等级条件下油脂腔发生泄漏时,圆周方向上的压降规律。根据1.2.2小节双道尾刷单个油脂腔泄漏试验的试验步骤,分别进行0.2、0.3、0.4、0.5 MPa压力等级的相关试验测试,结果如图8—10所示。

在进行0.2 MPa压力等级下的漏监测试验时,加压腔压力始终维持在0.2 MPa。当油脂腔压力达到0.2 MPa时,保压10 min,打开泄压口3(14:37),油脂慢慢向外挤出。此阶段,泄放口3挤出的为纯油脂,如图11(a)所示。油脂腔圆周方向上的光纤光栅压力监测点的压力传感器同时感应到泄漏所引起的压力变化,开始慢慢下降,由于与泄压口3距离不同,造成各个压力监测点下降幅度有所不同,如图8所示。5 min后,泄压口3所挤出的为油脂和工业染料水的混合物,如图11(b)所示。各个光纤光栅压力监测点的压力开始骤降,同时,泄放口3所流出的全部为工业燃料水,如图11(c)所示,证明该地方发生了完全泄漏,圆周方向上的光纤光栅压力监测点的压力开始慢慢下降趋于稳定。从打开泄放口产生压差到发生完全泄漏的整个过程所用时间为6 min。

图8 0.2 MPa等级泄漏监测试验

图9 0.3 MPa级泄漏监测试验

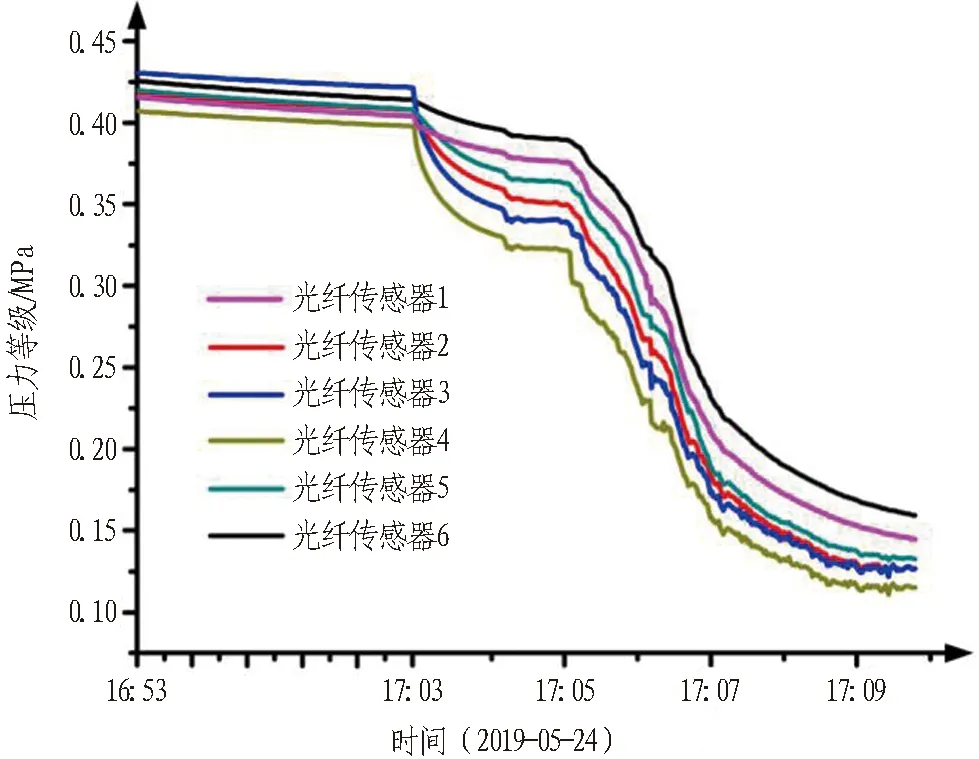

图10 0.4 MPa级泄漏监测试验

如图9所示,当密封腔2和加压腔压力达到0.3 MPa设定值时,保压10 min后,打开泄压口3(10:22),其整个泄漏过程和0.2 MPa压力级基本保持一致,其从打开泄放口产生压差到完全发生泄漏所用时间为4.5 min。

(a) (b) (c)

如图10所示,当密封腔2和加压腔压力达到0.4 MPa设定值时,保压10 min后,打开泄压口3(17:03),其整个泄漏过程和0.2 MPa压力级基本保持一致,其从打开泄放口产生压差到完全发生泄漏所用时间为2 min。

根据以上试验数据,分别对0.2、0.3、0.4 MPa压力等级下距泄放口不同距离压力监测点的压差进行统计分析得到的趋势如图12所示。由图12可得,打开泄放口到发生完全泄漏的时间段内,随着距泄放口距离的增加,泄漏所引起的压降越来越小,且基本呈线性关系,随着压力等级的增大,发生泄漏所产生的压差也逐渐呈增大趋势。

图12 不同压力等级下不同泄放口距离与压力差关系

Fig. 12 Relationship of pressure variation with the location of pressure release under diller outlet ent pressure levels

3 结论与建议

针对盾构盾尾密封系统容易产生漏水、漏浆等施工危险,本文提出了一种多参量监测的综合预警方法。为了解决该预警方法中的尾刷腔多点连续压力测量关键技术问题,进行了一系列基于光纤光栅传感的盾尾密封泄漏监测试验,并进行数据分析得到如下结论:

1)由于光纤光栅压力传感技术具有安装方便、无需现场供电、可串接等优点,且其在油脂中的测量误差可满足本系统要求,故可将其应用于尾刷腔多点压力监测系统。

2)单道尾刷的背压值为0.10~0.12 MPa,由此可得,盾尾密封系统中前后腔体之间应为0.10~0.12 MPa。

3)当尾刷腔体某点发生泄漏前,有一个压力缓慢下降的阶段,压降阶段的时间随着油脂腔压力的增大而降低,一旦泄露发生,油脂腔各点的压力会出现骤降,且响应时间几乎相同。

4)当油脂腔某个泄放点发生泄漏时,随着距泄放口距离的增大,其在发生泄漏前的缓慢压降阶段的压差逐渐减小; 随着油脂腔泄漏前压力的不断增加,同一压力监测点由于泄漏所产生的压降逐渐升高。

由以上结论可得,可以将多点连续压力监测系统布设于盾构盾尾油脂腔内壁。当某点发生泄漏时,通过对油脂腔圆周方向上不同位置压力的实时监测,找出压力异常点,再结合盾尾间隙测量、盾构周边压力场,做出安全预警。

由于本文只进行了单道尾刷低水压的泄漏特性探究,为进一步探究多道尾刷发生泄漏时尾刷腔的特性变化规律、高水压下尾刷的泄漏特性、多道尾刷多点连续压力监测系统的可行性等问题,今后将修改试验平台和试验方案,对以上问题进行验证和探究。