洁净型煤生产过程中对收尘器返料系统的改造实践

王保明,李 亚,丁淑英,毛维龙

(兖煤蓝天清洁能源有限公司 洁净煤厂,山东 邹城 273500)

洁净煤项目是兖矿集团公司对煤炭清洁利用开发核心技术的成功运用,是集团公司倾力打造推进转型发展的“样板工程”、“示范工程”。蓝天公司目前生产的洁净型煤是通过对普通煤炭进行破碎、磨粉与复合添加剂拌合、经干法高压压球制成洁净型煤,与市场现行的型煤产品相比,具有节能环保、易点燃、热值高等优点[1]。

由于洁净型煤采用的是干法成型,因此在生产过程中不可避免的会产生煤粉等粉尘。蓝天公司洁净煤厂成型车间目前使用的收尘器是LPM6D-930型气箱式脉冲收尘器,共计5台,其处理风量为54 000 m3/h,过滤面积为930 m2。该除尘器具有清灰能力强、除尘效率高、排放浓度低、能耗少、运行稳定可靠及经济效益好的优点,且特别适用于含尘气体的净化与物料的回收。目前,如何最大限度地发挥收尘器的作用,有效实现对煤粉的收集和回收利用,一直是制约洁净型煤生产的难题。

1 收尘器返料系统

洁净煤厂成型车间共有5台20 t和10台10 t高压成型机,共计15台,是型煤生产过程中产生煤粉最集中的地方。在室外安装的5台气箱式脉冲除尘器,可初步实现对所有成型机所产生的煤粉的收集和回收利用。

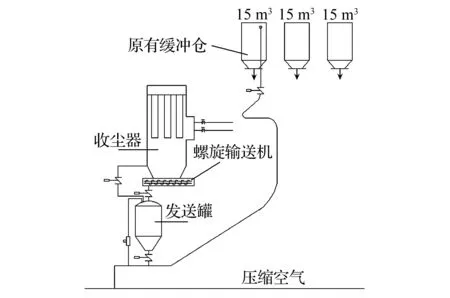

最初安装时,每3台成型机对应1台室外收尘器。收尘器正常工作时,收集的煤粉经底部螺旋输送至发送罐后,再通过气力输送及管道将煤粉返至成型机缓冲仓内,并且返回的煤粉只能打入1台缓冲仓内[2]。当接收返料的成型机发生故障停机后,由于原有成型机系统缓冲仓容量较小(仅有15 m3),造成目标仓打满后其余2台成型机及对应的收尘器被迫停机,导致成型机无法继续生产。因而收尘器受到了成型机的制约,严重影响了洁净型煤的正常生产[3-5]。原有收尘器返料系统见图1。

图1 原收尘器返料系统示意

针对目前存在的问题,需要对现有收尘系统进行技术改造,通过加大缓冲仓容量、调整返料路线等途径,延长收尘器及返料系统的工作时间,减少非正常性停机。

2 改造方案

2.1 增加过渡缓冲仓系统

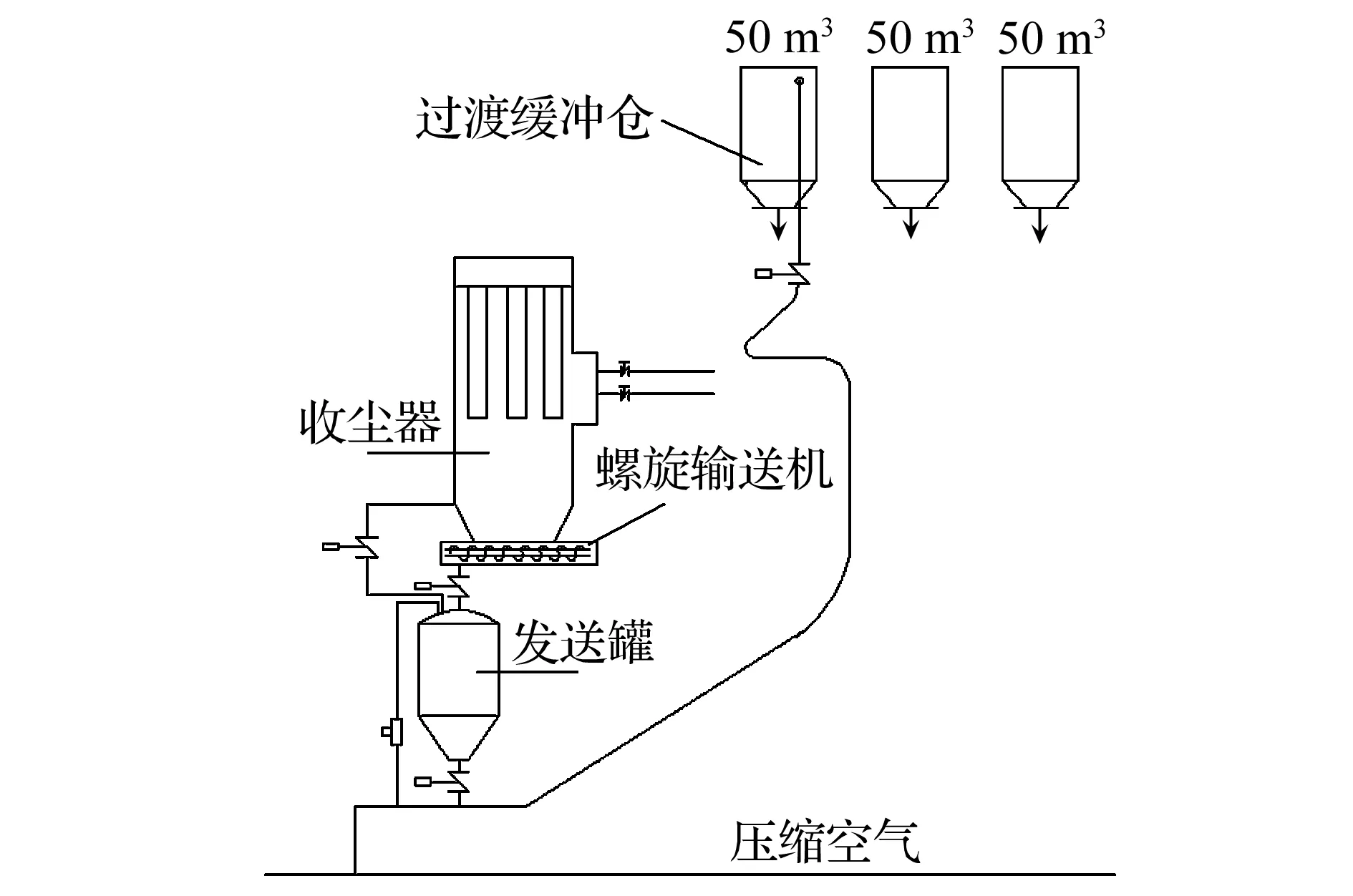

2018年初,对收尘器返料系统进行了第一次技术改造,即在成型机系统之前新增加了过渡缓冲仓系统[6-7],见图2。

图2 过渡缓冲仓系统

在进行技术改造时,在收尘器与成型机系统原有缓冲仓之间增加了过渡缓冲仓系统。该系统新增加了容量达50 m3的过渡缓冲仓、2.2 kW的叶轮给料机、7.5 kW的螺旋输送机、PLC控制柜等。该系统将煤粉制备混料系统发送来的煤粉及收尘器返回的煤粉输送至返料斗提内,由斗提机提升至原有缓冲仓供成型机使用。

成型机原有缓冲仓容量为15 m3,新增加的过渡缓冲仓容量达到50 m3,大大增加了成型机系统对发送及返回的煤粉的预存储量。当成型机发生故障时,收尘器返料系统可继续工作,延长了工作时间,有效降低了收尘系统及成型机的停机时间,收尘器返料系统效果改善明显[8]。

2.2 返料管道改造

在成型机系统之前新增加了过渡缓冲仓系统后,在生产过程中,收尘器返料系统又暴露出了新的问题。收尘器返回的煤粉只能打入其中1台成型机的过渡缓冲仓内,当接收返料的成型机发生故障停机后,收尘器在工作一段时间(过渡缓冲仓及原有缓冲仓均满仓)后,只能再次停止工作[9]。这个问题同样制约着收尘器的正常工作。

2018年底,对收尘器返料系统进行了第二次技术改造,即将现有收尘器发送罐的返料管道由1对1改为1对3,见图3。

图3 返料管道技术改造

第二次改造时,将收尘器发送罐后方返料管道截断[10],增加1对3的分支管道。每个分支管道处增设了管道切换阀(电控阀),收尘器发送罐发送煤粉时可在3个分支管道处任意切换。

这样改造后,煤粉可通过发送罐向所对应的3台成型机过渡缓冲仓的任意1台成型机过渡缓冲仓及原有缓冲仓内进行返料。当3台成型机中的任意1台成型机发生故障或过渡缓冲仓内煤粉满仓时,可关闭通往该方向的阀门,将煤粉向其余2台成型机过渡缓冲仓及原有缓冲仓内进行返料。

3 效果分析

通过对收尘器返料系统进行的2次技术改造后,实现了3台成型机过渡缓冲仓均可接收收尘器返回的煤粉,且每台成型机含有2套缓冲仓系统,增加了煤粉的存储量。从而解决了原来接收返料的成型机故障停机或过渡缓冲仓满料后造成的收尘器和剩余2台成型机被迫停机的问题,增加了经济效益,保证了设备连续稳定运行,更好的保证了洁净型煤的生产。

4 结 语

洁净型煤的研发和生产,是为了实现烟煤的无烟化洁净燃烧,从而摆脱掉“重污染”的现状。通过对现有收尘器返料系统进行技术改革和创新,可以保证洁净型煤生产过程中对煤粉的有效收集和重复利用,也是保证其正常生产的重要一环,同时也是今后需要研究的课题。