民用取暖炉具耐火材料自动化浇筑工艺研究

刘孟芸,毛维龙,姜 凯,刘鑫鑫

(1.兖矿东华重工有限公司;2.兖煤蓝天清洁能源有限公司,山东 邹城 273500)

在我国1.6亿户农村居民家庭中,约9 300万户采取分散采暖,其中燃煤采暖约6 600万户,每年散煤使用量约2亿t。2015年我国注册炉具生产企业约8 000家,年产各类采暖炉具约1 300万台[1-4]。其中80%以上企业主要生产燃煤炉具,集中分布在河北、山东、山西、辽宁、吉林等省。通过市场调研,目前炉具企业规模普遍偏小,耐火材料的浇筑都是采用手工完成,这种作业模式一方面工作量大,也难以形成规模化量产。

在国家大力加强散煤治理,提高烟煤清洁利用的号召下,兖煤蓝天清洁能源公司设计生产的民用取暖炉具,以其独特的设计,反烧的技术,达到了燃煤排放指标满足国家排放指标的要求[5]。该炉型配合生产的型煤投入市场后,深受市民青睐,公司制定了量产优质高效取暖炉具的目标。其中耐火材料浇筑工艺的成功应用,为流水线生产新型炉具提供了强有力的技术支持。

1 工艺流程

1.1 炉具耐火材料浇筑背景

型煤在炉体腔膛燃烧时,温度可以达到1 200 ℃左右,在这样的高温下,燃烧的煤炭和炉体之间若不设置耐火材料,钢板极易发生变形[6]。为了避免高温造成炉具损坏,炉具的燃烧室和热解室中通常设置有耐火衬里,而多腔室的炉具结构无法直接将预制的耐火衬里套装在炉体内。民用取暖炉具的耐火材料浇筑成型如图1所示。由于手工涂抹耐火材料效率低,不利于实现炉具的批量化生产,因此,设计一套炉具耐火材料浇筑的流水化工艺流程是提高炉具生产效率的关键。

图1 耐火材料浇筑成型

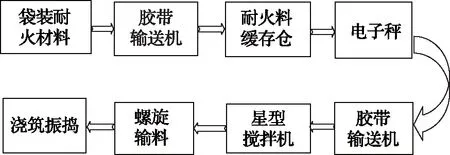

1.2 耐火材料准备工艺流程

炉具耐火材料的准备由PLC控制系统统筹,阶段性联锁控制。首先通过人机界面设定需要的耐火料量,按照设定的水灰比锁定加水的量,控制系统根据设定的取用耐火料量,打开缓存仓气动阀由电子秤计量满足需求的量后由胶带输送机送到星型搅拌机,控制系统根据锁定的加水量,一边控制加水,一边搅拌均匀耐火材料,达到自动浇筑的湿度要求,耐火材料准备工艺流程如图2所示。

图2 耐火材料准备工艺流程

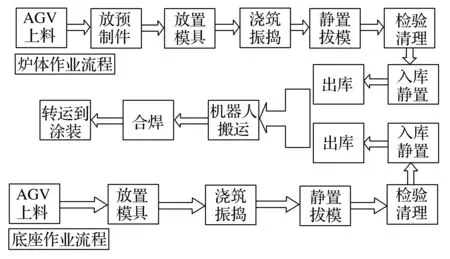

1.3 炉具耐火材料浇筑工艺流程

根据炉体的结构,为了方便炉具浇筑,把整台炉具进行了工艺分割,炉体和底座先分开浇筑,再合焊到一起。图3为焊接完成的炉体和底座,经过耐火材料浇筑单元,完成浇筑后再把炉体和底座合焊到一起,最终完成整台炉具的浇筑工作。

图3 耐火材料浇筑工艺流程

(1)炉体耐火材料浇筑作业流程。焊接完成的炉体经由AGV小车输运到托辊输送线,人工封堵炉体上的添煤门、观察门和二次配风门等,然后把模具放置在炉体内,模具与炉体之间有40 mm的间隙,这个间隙就是填耐火材料的填充空间[7],把螺旋输送机的出料软管入口对准这个间隙,直到耐火料把这个空间填充充实,静止5 min后即可完成对1台炉体的浇筑工作。

(2)底座耐火材料浇筑作业流程。焊接完成的底座经由AGV小车输运到托辊输送线,人工放置模具,用模具锁定模具与底座之间40 mm的间隙,这个间隙就是填耐火材料的填充空间,把螺旋输送机的出料软管入口对准这个间隙,直到耐火料把这个空间填充充实,静止5 min后即完成了对1台底座的浇筑工作。

1.4 整台炉具的浇筑工艺

浇筑完成的炉体和底座,都要经过静止,待耐火料具备一定的强度后,再由搬运机器人把两部分组合到一起进行焊接。这样1台焊接完整的炉具就完成了耐火材料的浇筑工作。

2 浇筑工艺过程的注意事项

耐火材料浇筑是由耐火物质制成的粒状和粉状材料,并加入一定量结合剂和水分共同完成。它具有较高的流动性,一般在使用现场以浇筑、震动或捣固的方法浇筑成型,也可以制成预制件使用。但是,传统的耐火材料浇筑工艺在浇筑过程中存在浇筑料易发生凝固现象,浇筑料不易脱落,造成粘连,影响耐火材料的成型质量与精度,生产效率低。

(1)耐火材料的选用要进行严格的凝固时间界定。耐火材料的凝固时间决定了炉具浇筑的效率。凝固时间过短,耐火材料搅拌和螺旋输送过程中就可能产生硬度,进而影响流动性,造成无法填充40 mm的间隙,局部空间无法填实;凝固时间过长,耐火料浇筑完成后不能及时摘取模具,造成生产节拍跟不上的积压。经过长时间生产测试,调配耐火材料配比,确定凝固时间界定在40 min能够较好的匹配目前的设备和生产节拍。

(2)耐火材料浇筑过程适当振捣。炉具的填充模具中设置了空气流振动器,在耐火材料填充40 mm间隙的过程中,要适时开启振捣。开启振捣能够加速耐火料的流动性和填充的密实度,提升浇筑质量[8]。但是耐火材料振捣的过程也是析出水分的过程,这会加速耐火材料的凝固,如果开启振捣时间过早也会导致耐火料凝结过快,填充出现蜂窝麻面。通过实验数据分析,每台炉具需要耐火料约40 kg,单台浇筑时间约4 min,当填充约20 kg耐火料或者浇筑约2 min时开启振捣器会提升浇筑质量。

(3)锁定水分和耐火材料的配比。耐火材料的干湿度会严重影响炉具的浇筑质量。要准确把握水分和耐火材料的比重,这个比重会受到缓存库耐火材料的水含量、气候季节和星型搅拌站设备的干湿度等全方位的影响[9]。通过生产测试,选取的水和耐火材料配比为12%,每班生产前需要先用清水滋润设备,保持恒水的比重不受设备工况和环境的影响。

3 结 论

民用取暖炉具耐火材料浇筑工艺流程是结合产品的具体情况,设计出的简单实用浇筑生产流程。该方法有效解决了民用高效洁净炉具的量产问题,突破了手工浇筑炉具不能实现自动化的瓶颈,提升了优质高效炉具的生产规模和质量,顺利完成了民用取暖具的量产任务。经过检验,炉具出厂涂泥合格率达到99%以上。这种工艺流程的设计应用,也为同类产品的生产提供了工艺思路。