气动模具在炉具耐火材料浇筑中的应用

马军民,王国栋,韩建设,姜 凯

(兖煤蓝天清洁能源有限公司,山东 邹城 273500)

模具是工业生产的基础工艺装备,被称为“工业之母”。据前瞻产业研究院发布的《中国模具制造行业产销需求预测与转型升级分析报告》显示:我国现有的75%的粗加工工业产品零件、50%的精加工零件由模具成型,绝大部分塑料制品也由模具成型。作为国民经济的基础行业,模具涉及机械、汽车、轻工、电子、化工、冶金、建材等各个行业,应用范围十分广泛。有关数据表明,欧洲模具设计和生产的时间分别比我国快44%和61%,因此,我国的模具发展还有很大的提升空间。一种设计合理、使用便捷的模具能够较大地提升生产效率[1-4]。

炉具是满足我国农村和小城镇冬季分散取暖的主要设备,低效采暖炉具的使用及原煤散烧已成为导致冬季雾霾加重的重要原因之一[5-6]。兖煤蓝天清洁能源有限公司生产的环保炉具是在中科院发明的解耦燃烧技术基础上开发的一款节能环保炉具,环保指标优异,实现了烟煤的无烟燃烧。传统炉具一般只设计有一个腔室,而环保炉具设计了热解区、高温燃尽区和换热区三部分,这也给炉具耐火材料涂覆,尤其是自动化涂覆工艺带来较大困难。高质量的环保炉具内部耐火材料的浇筑,是保障炉具长周期稳定运行的基础。 本文提出了一种实现较复杂炉具腔体耐火材料自动涂覆的气动模具,该气动模具设计调试的成功,为公司流水生产取暖炉具提供了技术支持。

1 气动模具的研发

1.1 取暖炉具结构分析

根据市场调研,2017年我国注册炉具生产企业约8 000家,年产各类采暖炉具约1 300万台。其中,80%以上企业主要生产燃煤炉具,普遍存在企业规模小,产品研发滞后,工艺简单等问题。并且传统的取暖炉具多为一个燃烧腔室,大多采用手工涂泥或使用成型预制件套装到炉体内。由于兖煤蓝天清洁能源有限公司设计的取暖炉具优于以往的炉具结构,具有三个独立的燃烧腔室,这就要求采用的耐火材料隔离形态也是非标准结构。通过模拟仿真和实体拆解,将取暖炉具进行工艺分割成炉体和底座,这两部分分别浇筑耐火材料再合焊到一起形成完整的取暖炉具[7-9]。

分解的炉具炉体每个腔室都是异形的结构,如果采用预制件套装的形式,首先这种异形结构预制件生产存在困难,其次预制件之间的连接缝需要二次浇筑,长时间在高温下炙烤容易脱落。因此采用预制件套装的方式不可取。环保炉具耐火腔室与异形预制件分别如图1和图2所示。

图1 炉体耐火腔室结构

图2 异形预制件

根据特殊腔室的形式,通过大量的试验设计了异形结构的模具,配合占总浇筑料比重不到10%的异形预制件,完成炉具的浇筑。这样成型后耐火浇筑料能够形成一个整体,在高温炙烤下不会出现裂缝问题。

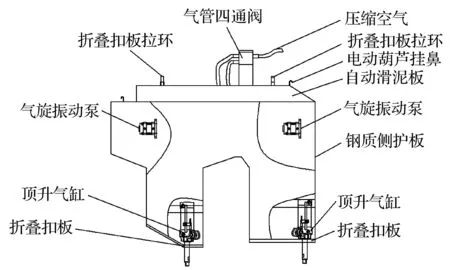

1.2 气动模具开发

通过多次试验,研发设计的炉具腔体耐火材料自动涂覆的气动模具,模具结构如图3所示,整体采用1.0 mm钢板连续焊接,既考虑了支撑耐火材料的强度又最大程度上降低了本身的自重;内部设计了大功率微动气旋震动泵GT25;底部设计成四周折叠结构;底部设计顶升气缸SC40X75;同时多个燃烧腔室合理划分,借助模具级联式设计,能够实现一次浇筑整体成型目标。模具的成品结构如图4所示。

图3 气动浇筑模具结构示意

图4 成品气动浇筑模具

2 气动模具在炉具生产中应用

2.1 气动模具的使用流程

首先把做好的异形预制件放到焊接完成待浇筑的炉具腔堂中,再放入浇筑模具。模具和炉具腔堂之间会有40 mm的距离,在这个间隙中浇筑耐火材料。浇筑过程中开启振动器,提高耐火材料的流动性,同时还能够提高浇筑的密实度,避免浇筑出现蜂窝麻面。模具底部四周设计了折边结构折叠扣板,浇筑时伸出扣板能够起到支撑耐火材料的作用,避免了耐火料的流失,浇筑完成具备一定强度后,拉伸折叠扣板拉环,扣板再缩回折边,方便拔出模具。

浇筑完成后,模具底部设计了顶升气缸SC40X75,打开开关后能够使模具垂直提升75 mm的距离,减轻了人工提升模具的劳动力,还能避免耐火材料黏连模具造成耐火料的坍塌,提升了浇筑的质量。浇筑完成的炉体和底座,都要先静止一段时间,待耐火料具备一定的强度后,再由搬运机器人把两部分组合到一起进行焊接。这样一台焊完整的炉具就完成了耐火材料的浇筑工作。整台炉具的浇筑流程如图5所示。

图5 使用模具的炉具浇筑流程示意

2.2 浇筑工艺过程的注意事项

(1)耐火材料的选用要进行严格的凝固时间界定。耐火材料的凝固时间决定了炉具浇筑的效率。凝固时间过短,耐火材料搅拌完经过螺旋输送机就产生强度,导致无法填充40 mm的间隙,造成局部空间无法填实;凝固时间过长,耐火料浇筑完成就不能及时摘取模具,否则会造成坍塌。通过长时间生产测试,调配耐火材料配比,耐火材料的凝固时间界定在24 min,能够较好的匹配目前的设备和生产节拍。

(2)耐火材料浇筑过程适当振捣。模具中设置了空气流振动器,在耐火材料填充40 mm间隙的过程中,要适时开启振捣。开启振捣能够加速耐火料的流动性和填充的密实度,提升浇筑质量。如果开启振捣时间过早也会导致耐火料凝结过快,填充出现蜂窝麻面。通过实验数据分析,每台炉具需要耐火料约40 kg,单台浇筑时间约4 min,当填充约20 kg耐火料或者浇筑约2 min的时候再开启振捣器会提升浇筑质量[10]。

(3)锁定水分和耐火材料的配比。耐火材料的干湿度会严重影响炉具的浇筑质量。要准确把握水分和耐火材料的比重。通过生产测试,选取的水和耐火材料配比为12%,要保持这个配比每班生产前需要先用清水滋润设备,保持水和耐火材料的恒定比重,不受设备和环境工况的影响。

3 结 语

民用取暖炉具耐火材料浇筑气动模具,是结合产品的具体情况,设计出的简单实用浇筑工装,其有效解决公司民用高效洁净炉具的量产问题,突破了手工浇筑炉具不能实现自动化的瓶颈,浇筑1台炉具由原来手工30 min缩短到现在只需要9.5 min,提升了炉具的生产规模和质量。经过检验,炉具出厂涂泥合格率达到99%以上。这种气动模具的设计应用,也为同类产品的生产提供了解决途径。