复杂条件下近海风电机组单桩基础设计及优化

文 | 任彦忠,李光明,梁峰,汤旅军

(作者单位:任彦忠,李光明,梁峰:中国广核新能源控股有限公司;汤旅军:中国能源建设集团浙江省电力设计院有限公司)

海上风电机组基础是支撑结构的重要组成部分,其将作用在叶轮及塔架上的风荷载以及自身受到的波流荷载、船舶靠泊荷载等传递到海床土中,以此保证海上风电机组的安全运行。海上风电机组基础型式众多,单桩基础因结构简单、受力明确、施工工期短、经济性较好,是目前海上风电场应用最为广泛的风电机组基础型式。据统计,有约80%以上的海上风电机组采用单桩基础。

风电机组单桩基础与传统油气平台在受力特性上有很大区别。油气平台因整体结构较重,通常竖向荷载占主导地位;对于单桩基础而言,由于海上风电机组结构属于典型的高耸结构(轮毂高度一般近百米),通常水平环境荷载及弯矩占主导地位。因此,单桩基础的竖向抗压、竖向变形一般较容易满足,而水平变形相对不容易满足,过大变形将严重影响风电机组设备的正常工作,极端情况下甚至会发生单桩基础倾斜、倒塌等严重事故。此外,单桩支撑结构整体刚度相对较柔,不满足设计要求的支撑结构自振频率极易导致结构发生较大振动,从而降低机组设计寿命。在风电机组服役过程中,单桩基础将长期承受风、波浪等的疲劳荷载作用,焊缝疲劳损伤过大将引起焊缝断裂,影响单桩基础结构安全。总体上,海上风电机组单桩基础与油气平台在设计方面有很大差别。单桩基础设计工作主要面临以下挑战:(1)单桩基础的设计目前尽管有设计规范(DNVGL-ST-0126;NB/T10105)可遵循,但这些规范的原则性规定较多,缺少符合规范要求的设计手册等资料参考,这在很大程度上增加了设计难度,降低了设计效率。(2)单桩基础的设计面临的条件日趋复杂,如风电机组容量增大带来轮毂高度的增大及载荷增加;随着水深逐渐增大,波浪环境愈发恶劣,而单桩基础的受荷分析理论研究还不够成熟。(3)行业内降电价趋势已明确,为保证项目整体收益率,在基础设计方面,亟需在确保安全的前提下,通过合理的单桩基础设计优化降低整个基础的投资。

本文基于国内外单桩基础的设计经验与实践,首先归纳介绍该类基础的主要设计流程,然后依托某个具有典型复杂条件的近海风电场项目,详细阐述单桩基础初步方案的结构计算分析过程,最后针对工程中普遍关注的单桩基础设计优化问题,提出了一种可行的桩长优化方法。希望本文研究可为后继海上风电机组单桩基础的优化设计提供借鉴和参考。

单桩基础的主要设计流程

国内外设计规范(DNVGL-ST-0126;NB/T10105)并未阐明单桩基础的主要设计流程及关键点,这一方面容易使得实际设计工作的差异性较大;另一方面,也在较大程度上影响实际设计的工作效率。根据国内外海上风电机组基础的设计经验及实践,笔者总结归纳了单桩基础的主要设计流程(见图1),并重点阐述了单桩基础设计过程中的关键点。

如图1所示,单桩基础的主要设计流程为:首先,根据机位点的地质、水文、塔架、风电机组载荷等设计输入性资料,初步确定单桩基础的尺寸,主要包括直径D、壁厚t、桩长L。其次,根据风电机组厂商允许的频率窗口,校核支撑结构频率,避免因支撑结构自振频率与风轮转动频率(1p)及叶片扫掠塔架频率(3p)重合,导致支撑结构运行期发生较大振动,影响风电机组设备的长期稳定运行。为避开风电机组1p和3p频率带,支撑结构通常有3种可选方式(如图2所示),即自振频率小于1p下限的“柔-柔”型式、自振频率大于1p上限且小于3p下限的“刚-柔”型式、自振频率大于3p上限的“刚-刚”型式。考虑到“柔-柔”型支撑结构自振频率易与波浪谱、风谱的主频重合,在波浪和风等外界荷载作用下发生共振;而“刚-刚”型支撑结构尽管能避开共振,但工程量大、造价高,因此,设计中通常采用具有良好技术经济性的“刚-柔”型支撑结构。通常情况下,直径D比壁厚t对支撑结构频率的影响更显著。由此可见,在桩长L一定的自振频率校核阶段,可以对单桩基础的直径进行优化,使得支撑结构的自振频率满足风电机组厂家的频率窗口,并根据规范及场地情况适当留有裕度。其次,对单桩基础的强度、稳定及变形进行校核计算,当发现其不满足设计规范要求时,通过调整基础尺寸(D、L、t),使得强度、稳定及变形满足设计要求。此外,需考虑施工因素(如锤击沉桩等),选择合适的t/D,避免单桩基础施工时出现强度及稳定问题。再次,需对单桩基础的焊缝疲劳进行校核,校核过程中需评估风、浪及施工引起的疲劳损伤。当疲劳校核不满足设计要求时,可通过对焊缝的处理或适当增大桩径,使得疲劳损伤满足设计要求,自此完成单桩基础的计算,形成单桩基础的初步设计方案。最后,在单桩初设方案的基础上,通过设计优化,形成单桩基础的最终设计方案。

项目概况

一、工程地质

本文分析是基于某个具有典型复杂条件的近海风电场项目。该项目场区地质条件复杂,覆盖层厚度深浅不一,且土体力学性状差异显著。本文仅针对场区一种典型地层介绍单桩基础方案的初步设计过程,表1给出了相应的地层分布及土体参数取值。可以看出,海床面整体较低(85高程标高为-15.28m),海床面以下地层分布如表1所示。

表1 典型地层分布及土体参数

二、海洋水文

根据水文计算,场区设计水位(相对国家85高程)为:极端高水位为+4.61m(50年一遇)、极端低水位为-4.08m,设计高水位为+3.30m、设计低水位为-2.94m。表2为重现期为50年的不同水位条件下H1%波高及对应的平均周期,可以看出本场区设计波浪条件非常恶劣,极端高水位(无海床冲刷下水深约为19.89m)下50年一遇H1%波高达8.44m。根据对设计流速的计算,场区50年一遇设计平均流速为2.15m/s。

表2 场区设计波浪要素

表3 RNA(机舱、轮毂、叶片组合)和塔架基本参数

三、风电机组、塔架及载荷资料

风电机组单机容量为4MW,风轮直径为130m,轮毂高度约为90m,切入风速为3.0~5.0m/s,切出风速为25m/s,额定风速为11.5m/s,运行转速范围为5.0~14.0rpm。表3为RNA(机舱、轮毂、叶片组合)和塔架基本资料。

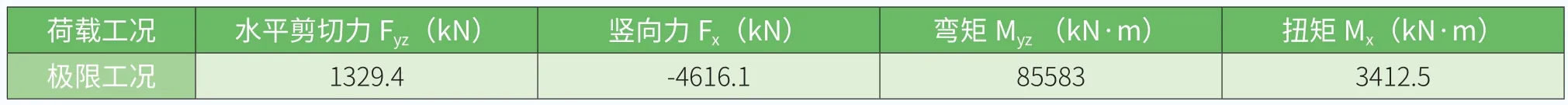

根据风电机组厂家与设计单位的载荷迭代计算结果,塔底极限荷载、风电机组等效疲劳荷载分别如表4、表5所示。

表4 塔底极限载荷

表5 等效疲劳载荷

单桩基础初步设计及结构计算

一、单桩基础的初步设计方案

根据场区资料,结合国内外已建海上风电场的设计经验,该风电场采用无过渡段单桩基础。单桩基础的初步设计方案如图3所示:将单根直径为5.5~6.0m的钢管桩固定于海底,承受波浪、海流荷载及风电机组塔架传递的风荷载,钢管桩桩长约为70.6m,壁厚为65~75mm,变径段长度为9.6m,入土深度约为39.72m,桩端进入⑥1散体状强风化花岗岩层,桩底高程为-55.0m,桩顶高程为15.6m。单桩桩顶焊接基础顶法兰与上部风电机组塔筒底法兰直接用螺栓连接,钢管桩的桩身预先设置附属结构连接构件,沉桩完成后安装整体式附属结构。为降低局部冲刷对单桩基础的影响,在桩周海床面铺设砂被对单桩基础进行防冲刷保护。

二、单桩基础的结构计算

(一)分析理论及方法

采用海洋工程结构分析软件SACS,对支撑结构的自振频率及单桩基础结构的强度、承载力、变形、疲劳等进行详细计算分析。采用梁单元进行桩体模拟,采用非线性弹簧模拟桩-土相互作用。基于“p-y”曲线法分析桩-土水平向相互作用,对于砂性土,采用丹麦奥尔堡大学Sørensen等建议的“考虑桩径效应的初始刚度修正”的“p-y”曲线;对于粘性土,采用DNVGL规范(2018)建议的“p-y”曲线。基于DNVGL规范(2018)建议的“t-z”曲线法(桩侧)和“q-z”曲线法(桩端)计算桩-土竖向相互作用。根据《海上风电场工程风电机组基础设计规范》(NB/T10105—2018)选用荷载工况、荷载组合、荷载作用分项系数与组合系数。桩基承载力计算采用《港口工程桩基规范》(JTS167-4—2012)推荐的方法。基于《海上固定平台规划、设计和建造的推荐作法-荷载抗力系数设计法(增补1)》(SY/T10009—2002)推荐的方法进行结构强度验算,该方法亦被《海上风电场工程风电机组基础设计规范》(NB/T10105—2018)采纳。基础疲劳分析中,焊缝S-N曲线采用DNVGL-RP-C203规范(2016)建议的曲线。

(二)分析结果

采用有限元法建立“RNA(机舱、轮毂、叶片组合)+塔架+基础+地基”的整体分析系统,对整体支撑结构进行模态分析,评价支撑结构的自振频率及发生1p、3p共振的可能性。根据不同时期海底地形图的对比结果,场区机位处的整体冲刷速率为0.1m/y,25年整体冲刷深度约为2.5m(~0.5D)。考虑到防局部冲刷保护的不同效果,频率计算过程中分别考虑局部冲刷为0(防局部冲刷有效)及0.5D(防局部冲刷失效)两种冲刷效应,频率计算中的总冲刷深度分别为0.5D和1D两种情况。根据风电机组厂家的技术要求,该机型允许的单桩支撑结构的自振频率范围为0.28~0.32Hz。图4为支撑结构的一、二阶自振典型振型,可见一阶振型为左右平动,二阶振型为前后平动。表6为不同冲刷深度下支撑结构的自振频率结果,可见冲刷深度越大,支撑结构的自振频率越低,更容易引发运行中过大振动及疲劳荷载的增加。根据计算结果,在0.5D~1D冲刷范围内,支撑结构的自振频率均在风电机组厂家允许的频率范围内,满足设计要求。

根据单桩基础的设计流程,在支撑结构的自振频率满足设计要求后,分别对单桩基础的强度、承载力及变形进行计算分析。需要指出的是,单桩基础通常不存在撑杆对弦杆的冲剪问题,通常不承受上拔荷载,因此,本文不对单桩基础的冲剪、抗拔载荷进行分析。图5为泥面以上单桩基础不同位置的强度UC值,图6为泥面以下桩身变形沿深度的变化规律,表7为针对单桩基础初步方案的结构分析结果。由图、表可以看出,单桩基础的强度、承载力、变形均满足《海上风电场工程风电机组基础设计规范》(NB/T10105—2018)要求。

表6 不同冲刷深度下支撑结构的自振频率

除上述对单桩基础初步方案的各项分析外,还需基于Miner线性损伤累积理论对单桩基础的环焊缝疲劳损伤进行计算分析。焊缝疲劳S-N曲线根据DNVGL-RP-C203规范(2016)选用,S-N曲线表达式如下:

式中,N为疲劳寿命,即在应力范围Δσ内循环到破坏的次数;Δσ为应力范围;m为在log10N-log10S绘图中,S-N曲线中的反斜率;log10a为log10N轴的截距;tref为参考厚度,圆周焊缝取值为25mm;K为厚度指数,“D”类曲线取值为0.2。

Miner线性累积损伤理论认为,构件在应力水平Δσi下,受ni次循环的损伤为Di=ni/Ni。若在M个应力水平Δσi下,每个应力经受ni次循环,则总损伤如下式所示:

表7 单桩基础初步方案的分析结果

式中,D为累积的疲劳损伤度;n(Δσi)为应力幅Δσi的实际循环次数,N(Δσi)为应力幅Δσi的疲劳破坏循环次数;DFF为设计疲劳系数,单桩基础的焊缝疲劳分析取值为3。

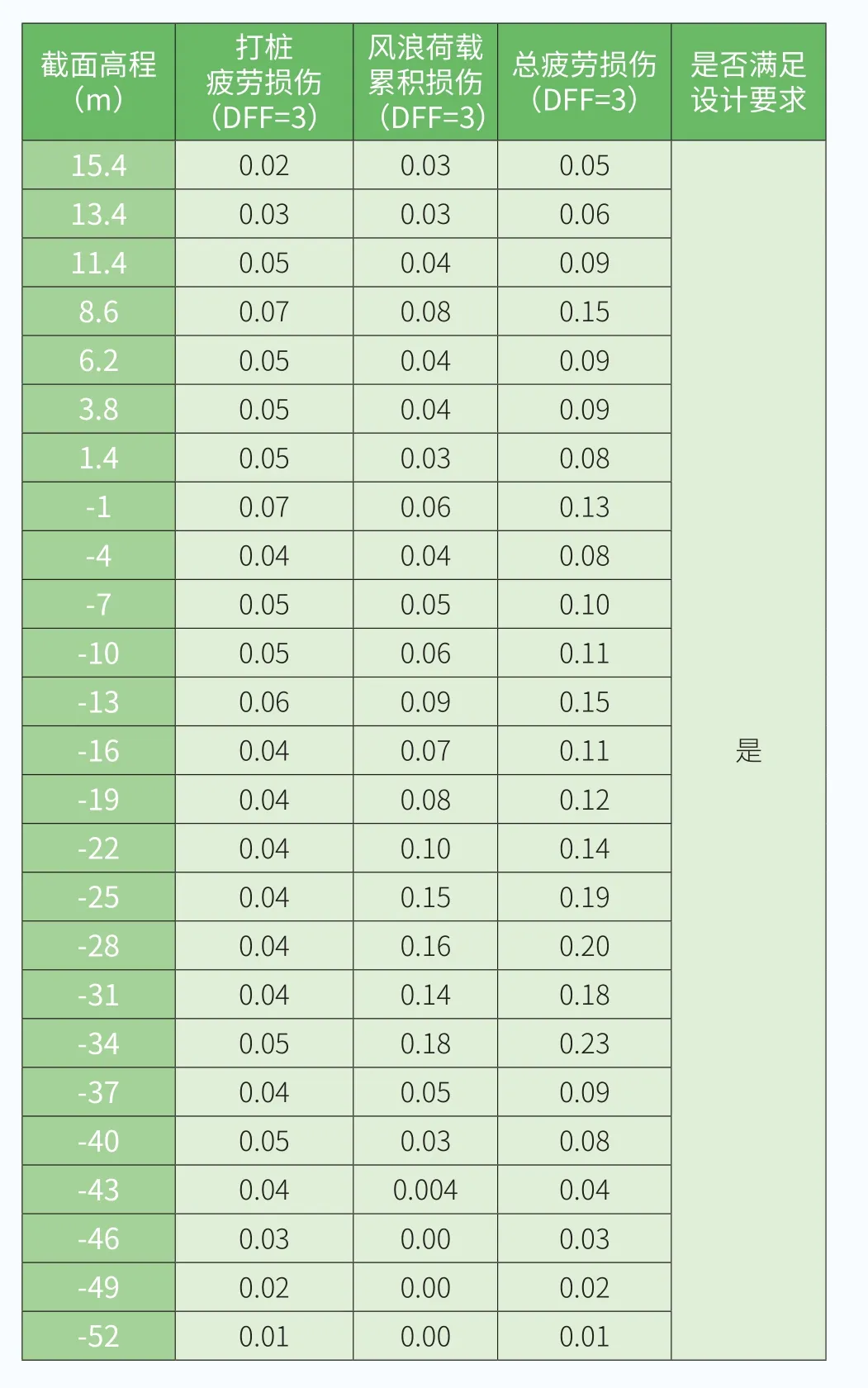

单桩基础的疲劳损伤主要包括施工期打桩疲劳损伤,以及运行期风、浪联合作用下的疲劳损伤。施工期单桩基础的焊缝疲劳损伤分析主要包括:通过打桩分析软件GRLWEAP,根据锤型及锤击计划,获得沉桩过程中不同位置焊缝名义应力幅值及作用次数,采用DNVGL-RP-C203规范(2016)建议的应力集中系数SCF计算法获得焊缝位置的热点应力,基于DNVGL-RP-C203规范(2016)推荐的S-N曲线,计算获得热点应力对应的疲劳破坏次数。根据作用次数及疲劳破坏次数,结合设计疲劳系数DFF,最终获得施工期焊缝疲劳损伤。运行期单桩基础的焊缝疲劳损伤分析,应首先计算风、浪疲劳载荷下焊缝处弯矩,获得单桩基础焊缝位置的名义应力,而后根据风、浪联合作用的次数,采取与施工期疲劳分析相同的方法,获得运行期单桩基础的疲劳损伤。表8为桩身不同焊缝位置的疲劳累积损伤,由表可以看出综合考虑施工期打桩疲劳,运行期风、浪联合作用引起的疲劳,单桩基础的各焊缝截面疲劳损伤值均小于1.0,桩身焊缝疲劳满足设计要求。

综上可知,单桩支撑结构的自振频率满足风电机组厂商关于频率窗口的要求,单桩基础结构的强度、承载力、变形满足《海上风电场工程风电机组基础设计规范》(NB/T 10105—2018)中的技术要求,单桩基础的疲劳满足DNVGL-RP-C203规范(2016)要求,因此,上述单桩基础的初步设计方案在结构方面是安全可靠的。

表8 桩身焊缝位置疲劳累积损伤

单桩基础方案设计优化

根据海上风电机组基础的设计经验,占主导地位的水平荷载及弯矩,使得单桩基础的水平变形成为单桩基础结构设计的制约因素。因此,在满足结构安全可靠的前提下,尽可能降低桩重、控制水平变形是单桩基础设计优化中的重要内容。在不影响支撑结构的自振频率(涉及风电机组载荷迭代)、打桩时桩身的强度等前提下,桩长优化被认为是降低桩重的最有效方法。事实上,在合理适用的桩径条件下,桩长的选取与环境荷载水平及桩周土体(特别是表层土体)的力学性质等因素密切相关。在桩长的具体设计过程中,需要重点考虑两个方面:(1)设计的桩长不能过于冗余。桩长对变形的控制存在边际效应,当超过一定的桩长后,桩长的增加对变形的影响非常小。(2)设计的桩长不能太短。桩长小于一定值后,泥面位置的变形、转角容易超出设计限值,在极端的情况下甚至会发生整体倾倒失稳,影响风电机组的正常服役。可见,对桩长进行优化是单桩基础设计优化最重要的内容。

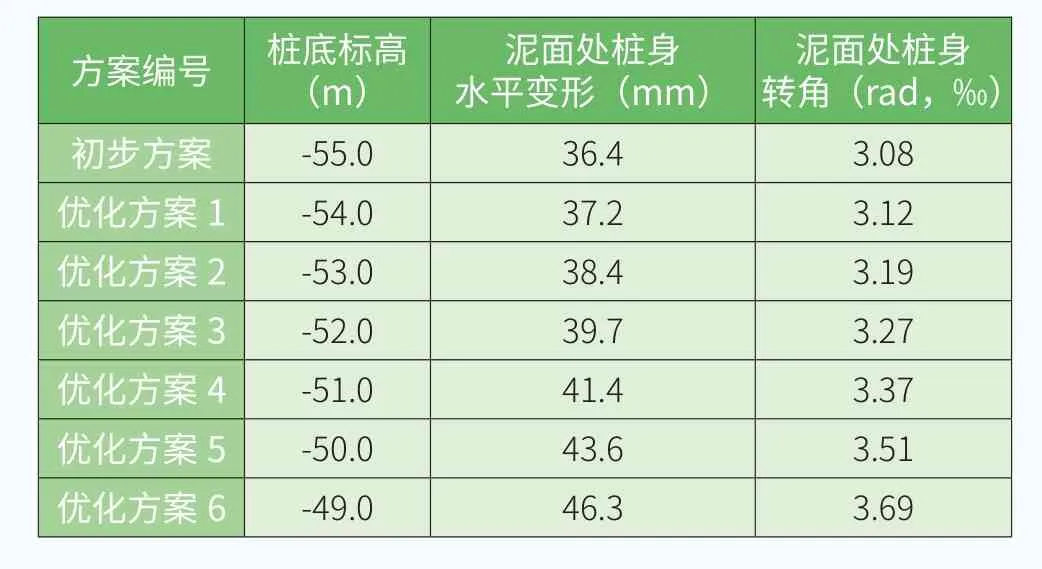

本节重点针对上文所述单桩基础的初步设计方案进行设计优化,探讨不同桩长对单桩基础水平变形的影响,即对在初步设计方案的基础上将桩长分别减短1m、2m、3m、4m、5m、6m的单桩基础进行桩身变形分析。图7—图8分别为不同方案桩身水平变形及桩身转角沿深度变化的曲线。由图7-图8可以看出,桩长减短后,泥面处桩身水平位移及转角、桩端水平位移均有所增大。表9为不同方案下泥面处桩身变形及转角,可以看出桩长在减短0~4m情况下,每减短1m,泥面处桩身水平变形增大幅度为2.2%~4.1%,泥面处桩身转角增大幅度为1.3%~3.1%。当桩长在减短4~6m情况下,每减短1m,泥面处桩身水平变形增大幅度为5.4%~6.0%,泥面处桩身转角增大幅度为4.02%~5.2%。可见,当桩长由初步设计方案(桩底标高-55.0m)减短0~4m,泥面位置水平变形缓慢增大,每减短1m,水平变形增大幅度小于5%,水平变形相对稳定。当桩长由初步方案(桩底标高-55.0m)减短4~6m,泥面位置水平变形增大较快,每减短1m,水平变形增大幅度大于5%,水平变形增大速率相对桩长减短已不稳定,尽管此时泥面转角在规范(NB/T10105—2018)允许的范围内,但考虑到土体参数离散性以及该海域极端风暴潮频发导致的“大幅值”循环荷载长期作用等复杂因素对水平变形的不利影响,不建议将桩长优化至此长度范围。因此,从单桩基础的水平变形上看,将桩长在初步设计方案(桩底标高-55.0m)的基础上减短4m是较为合理的优化方案(桩底标高-51.0m),而单桩基础的泥面转角亦满足《海上风电场工程风电机组基础设计规范》(NB/T 10105—2018)要求。对优化后的方案进行支撑结构频率,单桩基础结构强度、承载力、疲劳等方面的复核计算,发现优化后的单桩基础方案均满足设计要求。因此,针对原初步设计方案的优化工作,在确保结构安全的前提下,能够有效减小单桩基础的长度及重量,单根桩体重量可减少约41吨,取得了较好的经济效益。

表9 不同方案下泥面处桩身水平变形及转角

结语与展望

本文针对海上风电单桩基础设计过程中存在“规范较明确但实际设计导则不完善”的行业现状,基于国内外单桩基础的设计经验与实践,首先归纳介绍了单桩基础的主要设计流程;然后依托某个具有典型复杂条件的近海风电场项目,详细阐述了单桩基础初步方案的结构分析过程,涵盖支撑结构的自振频率,基础的强度、承载力、变形及疲劳等主要分析内容;最后针对工程中普遍关注的单桩基础设计优化问题,明确了单桩基础设计优化的关键点,并提出基于单桩基础水平变形的桩长优化方法。该优化方法,在满足结构安全前提下能够有效减少基础工程量,合理地降低基础的投资,提升单桩基础方案的技术经济性。

本文研究可为海上风电机组单桩基础的设计及优化提供一些借鉴思路。但限于问题的复杂性,本文的研究在后继工作中还可以继续深化,例如进一步完善一体化载荷的计算理论及方法,发展单桩基础的设计新理论,合理确定结构分析限值等。